基于机器视觉技术的光伏组件电致发光自动识别分析测试系统的研制

2015-01-01龚道仁袁志钟赵文东野长旭陈勇姚宏尤奇喻书豪朱佳

■ 龚道仁 袁志钟 赵文 东野长旭 陈勇 姚宏 尤奇 喻书豪 朱佳

(1. 扬州光电产品检测中心,国家级光电产品检测重点实验室;2. 江苏大学材料科学与工程学院;3. 青岛智目科技公司;4. 中国海洋大学信息学院)

0 引言

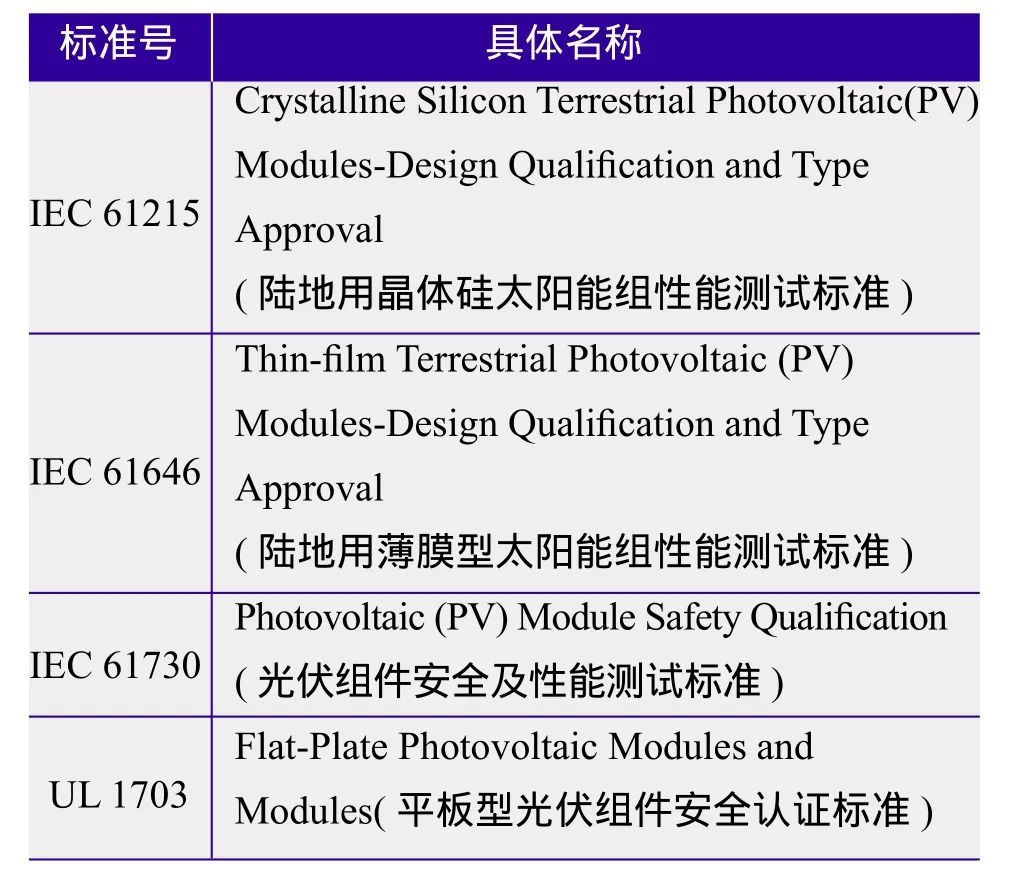

在可再生能源技术中,太阳能光伏是最重要的技术之一,其产品占有较大的可再生能源市场份额[1]。对于太阳能光伏的终端产品——组件而言,在进入市场之前,必须通过一系列的认证[2-5]。目前的国际权威认证机构主要有德国莱茵TÜV[6]、德国南德TÜV[7]和美国UL[8],这几家认证机构占据了绝大多数的市场份额。其中IEC 61215、IEC 61646和IEC 61730是光伏组件出口到欧盟的相关标准,UL 1703是光伏组件出口到美国的标准,这些标准的具体名称如表1所示。

一般而言,太阳能光伏组件的认证工作由一系列的标准化测试组成。组件产品只有全部通过所有测试,才能获得认证证书,才可在相应市场销售。这些测试包括:外观检查、最大功率测试、绝缘耐压测试、湿漏电流测试等。越来越多的研究发现,上述标准中光伏组件最大功率的下降与其电致发光图谱中发现的太阳电池片的缺陷有直接联系,因此目前在测试和认证中已大量引入电致发光测试作为重要的辅助手段,如扬州光电产品检测中心就配备了光伏组件的电致发光测试设备。但光伏组件的电致发光测试不同于其他的标准测试,其测试参数容易标准化但测试结果难以评价。因此,光伏组件的电致发光测试标准化过程中,对电池发光图像的缺陷分析、评级、对未来效能的评价等是难点,也是目前研究热点。但到目前为止,几乎所有的光伏组件的电致发光测试系统仅能得到组件的电致发光图像,需要借助工程师的个人经验来对结果进行解读,得到的信息包括:组件中缺陷电池的数量、缺陷的位置、缺陷类型等。我们的目标是将机器视觉技术结合到光伏组件的电致发光测试设备中,能够利用软件自动识别电致发光测试图像中的缺陷电池及缺陷的类型,这样可避免人为操作可能出现的错误并大幅提高工作效率。

表1 光伏组件检测认证的主要标准

1 电致发光原理及太阳电池电致发光知识库

电致发光的原理比较简单,以晶硅太阳电池为例,即在太阳电池正接并施加电压电流的情况下,注入到p-n结的电子和空穴进行辐射复合而放出近红外光的现象。如果硅材料内部有杂质、沉淀、位错等缺陷[9-16],那么电子、空穴优先在这些缺陷处复合,从而减少或没有近红外光放出。如果太阳电池的制备工艺出现问题,造成硅片破裂、电极制作质量差等不良状况[17,18],同样会造成电注入的问题,会降低其缺陷区域的电致发光强度。硅片不同的缺陷类型,造成电致发光的强度变化是不同,其二维图像的形貌也不同。

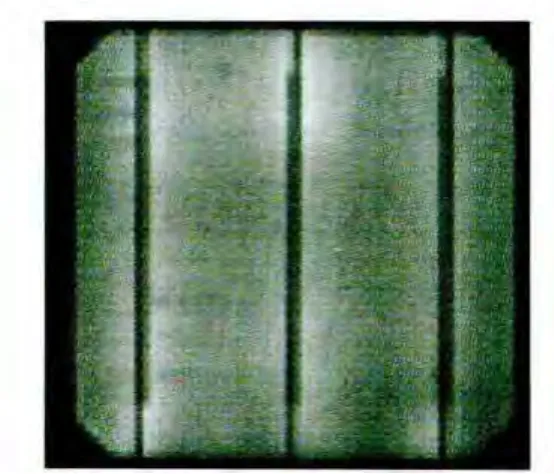

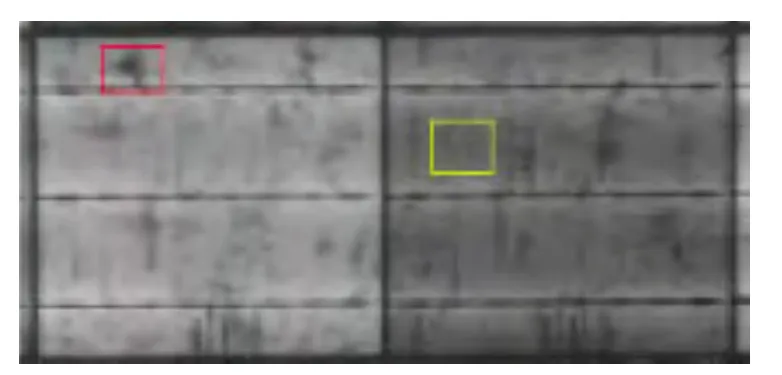

图1 典型的太阳电池电致发光测试图

目前,针对太阳电池、组件等,工业界采用的是拍照技术,即通过信号采集设备将太阳电池、组件的整个电致发光测试平面的情况记录下来,形成二维图。图1即为典型的太阳电池电致发光测试图像,可清晰地看到3条黑线,对应电池正面的3条主栅线,其余的灰色部分则是太阳电池发出的近红外光。在电致发光的图像中,可看到电池面上的明暗分布,并由此得出被测试系统的材料及工艺制程的缺陷分布、类型等情况[19-23]。同样,根据电池的电致发光图像的整体明亮程度,也可判断其光电转化效率的高低,图像明亮证明其材料、制造工艺缺陷少,效率较高,反之亦然。

根据实际经验并结合理论分析,我们建立了详尽的晶硅太阳电池的电致发光缺陷知识库,详细标明了每种缺陷的类型,简要说明了每种缺陷的形成原因。需要说明的是,研究对象仅限于单晶硅太阳电池片及其组件,以及多晶硅太阳电池片及其组件,因此知识库中仅包含这两类电池片和组件相应的电致发光缺陷相关数据。

根据各种电池发光缺陷的来源,可大致分为硅片缺陷、电池片制造缺陷、组件缺陷等3大类。硅片缺陷是指在硅片的定向凝固、切片、清洗包装等过程中的生成缺陷,如杂质和缺陷造成的电池电致发光黑斑、黑圈等,清洗不干净造成的沾污从而导致的电致发光图像的暗团等;电池片制造缺陷是指在电池片的制绒、印刷、烧结等制造过程中产生的缺陷,如断栅、短路等;组件缺陷是指在电极焊接、层压等组件制造过程中产生的缺陷,如裂纹、虚焊等。这些缺陷都对应着不同的电致发光图像特征。

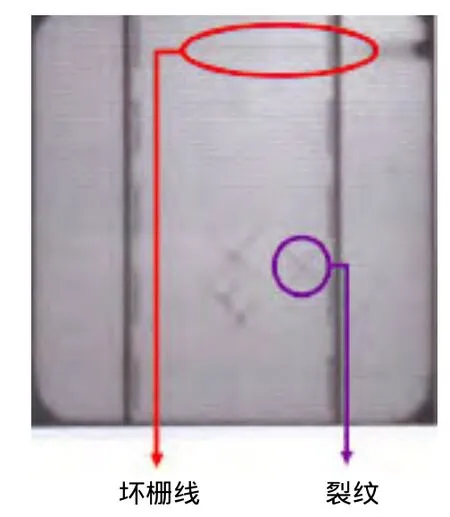

如图2所示,我们将知识库中两种缺陷展示出来,该样片为单晶硅太阳电池片,两种缺陷分别为坏栅线(图中椭圆,红色)和裂纹(图中圆圈,紫色)。其中,前者的造成原因是电池片正面的电极副栅线的电接触不好,导致电注入差,因此其电致发光的亮度暗,其特点是形状与副栅线平行;后者造成的原因是在电池和组件的制造过程中,电池片受外力作用形成裂纹,该处的电子和空穴辐射复合失效,不会有发光,因此呈现暗线条。同时可注意到,这些裂纹可表明该电池片为单晶硅电池片。对于单晶硅电池片而言,因为其单晶的晶体属性,因此裂纹呈现规则的形状(见图2),为直角交叉的十字形裂纹。在该图中,仅标出一处裂纹,还有一些类似形态的裂纹在其周围分布。其他一些太阳电池的电致发光缺陷还包括:氧环、短路、沾污、黑芯、栅线印刷问题、热斑等,其形态特征各不相同,全部记录在知识库中。

图2 太阳电池片的两种电致发光测试得到的缺陷

对于单晶硅和多晶硅两种太阳电池而言,有些电致发光表征出来的缺陷,如氧环、黑芯等,一般仅存在于单晶硅太阳电池片中;有些缺陷在两种电池片中机理相同,但电池发光的缺陷形貌却有明显不同,如裂纹,单晶硅太阳电池片的裂纹呈现规则线条,最常见的是图2中的十字形,而多晶硅太阳电池,因存在众多晶界的特性,其裂纹线条大多没有规律。因此,在知识库的建立工程中,要充分考虑单、多晶硅太阳电池两大体系的共同点和不同点,以及这两种体系带来的复杂性。

2 光伏组件的电致发光测试系统

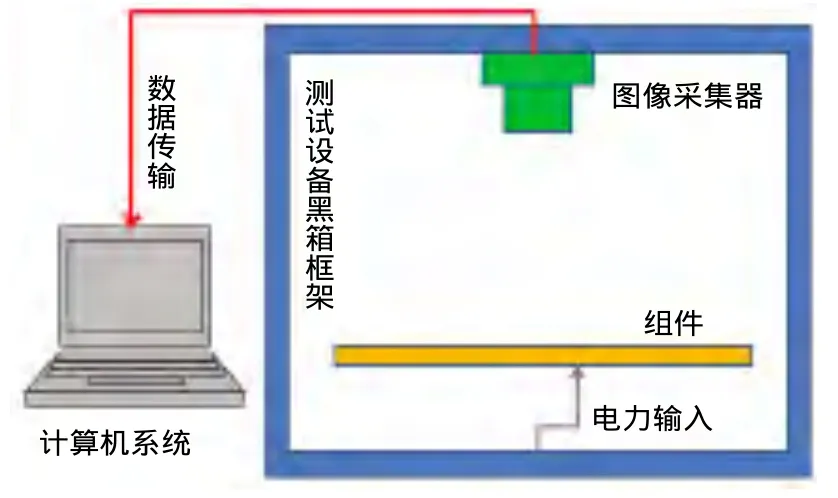

晶硅光伏组件由60片或72片太阳电池串联组成,然后经过焊接、引线、层压、封装等多道工艺加工而成,组件长度一般会达到近2 m,宽度约在1 m。目前,常见的光伏组件电致发光测试系统如图3所示。光伏组件平放在测试设备黑箱支架上,玻璃面板朝上,在黑箱的顶部安装有图像采集器。在电力输入组件后,组件内的太阳电池产生电致发光效应,发出近红外光,被图像采集器采集得到,再通过数据传输系统将电致发光图像传输到黑箱外部的计算机系统中,显示出光伏组件的电致发光图像结果。

图3 组件电致发光测试系统示意图

典型的光伏组件电致发光图像如图4所示,该组件为72片电池片的封装结构。整个组件在电输入的情况下,每个太阳电池都有近红外光放出,从而在图像采集器得到的图像中,可看到组件内部每一个电池的电致发光情况。图4中还可看到,电池片组的4条边缘线呈弧形线条,这是由于图像采集系统的图像畸变造成的。在我们的后续机器视觉软件系统中,将对这部分畸变进行校正。

图4 典型的太阳电池组件电致发光图像

3 缺陷检测

3.1 缺陷检测原理及流程

电池板EL图像中,由于各电池片是串联方式连接,如果电阻不一会导致某些电池片整体偏暗,如图5所示。

图5 组件中相邻电池片呈现亮度不同的电致发光图像

可看到,图5左侧图中的缺陷部分(红色方框区域)和右侧图中的正常部分(黄色方框)亮度几乎一致,如果用阈值的方法会导致大量误判。为分离背景和缺陷区域,我们采用了改进的最佳阈值分割方法。

最佳阈值分割的思想是将图像的直方图用两个或更多个正态分布的概率密度函数来近似表示的方法,代表了一种被称之为最佳阈值化的方法。阈值取离对应于两个或更多个正态分布最大值之间的最小概率处最近的灰度值,其结果是最小错误的分割。具体步骤为:

1)求出图像中的最大和最小灰度值Zl和Zk,令阈值初值T0=(Zl+Zk)/2。

2)根据阈值Tk将图像分割成目标和背景两个部分, 求出两个部分的平均灰度值ZO和ZB:

式中,Z(x,y)为图像上(x,y)点的灰度值;N(x,y)为(x,y)的权重系数。

3)求出新的阈值:Tk+1=(ZO+ZB)/2。

3.2 缺陷区域检测

求最佳阈值后,按以下步骤提取检测区域:

1)取下一个检测点。

2)用最佳阈值检测该点周围的点,如果该点在其周围为突变点,如果有,则转3);否则转1)。3)扩大滑动窗口的大小,如果在更大的搜索半径中,依然能保持2)步骤中的比例,则该检测点是缺陷点,如果相邻8点中有缺陷点,链接该缺陷点。

4)如果不是最后一个点,转1),否则结束。

3.3 缺陷判定

求得的缺陷点连接成区域,根据要检测的电致发光缺陷如短路、沾污、黑芯、栅线印刷问题、热斑等的区域特征,对缺陷区域进行检测。知识库中相关内容的丰富程度直接影响到检测的准确性。

不同的缺陷类型,检测、判定的难度不同。例如裂纹的判断要求比黑心,黑边严格,因为一旦出现裂纹将很容易破裂,导致整块电池板失效。上述方法在判断局部细小边缘,尤其是小的裂缝时,很容易漏检。

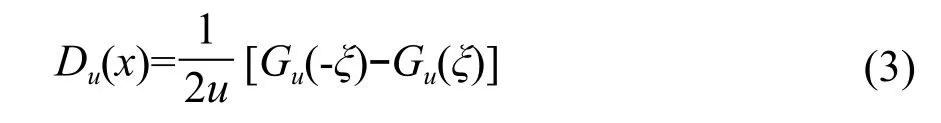

针对这种裂纹的特殊需求,特此定义一种线性算子即微分算子:

即在边缘提取时,增加一个能产生冲激响应的微分算符可强化类似裂缝这样的尖锐边缘。

3.4 软件系统开发流程图

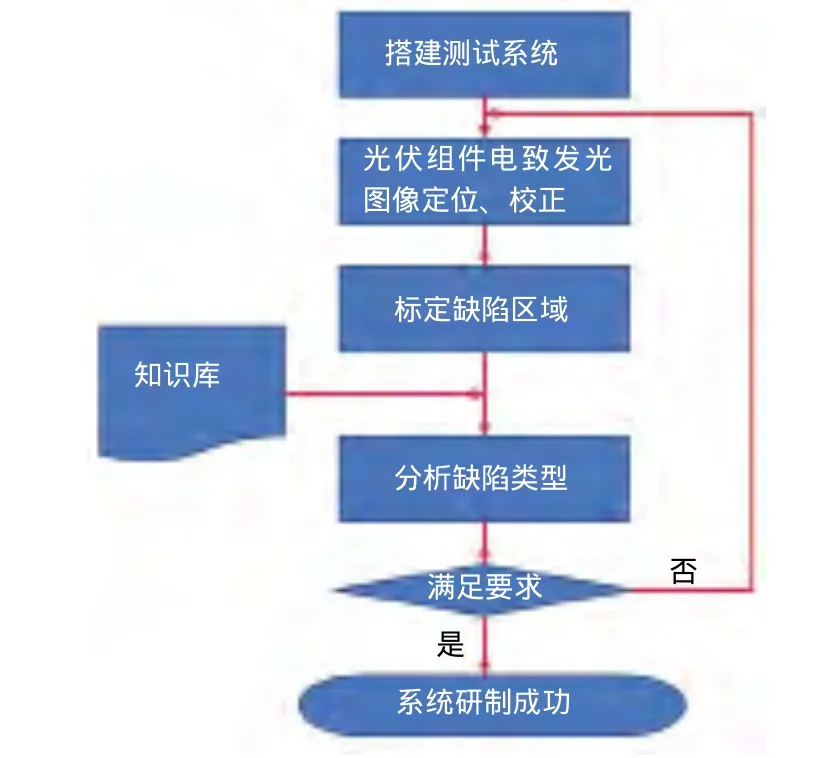

图6 系统研制流程图

图6是具有基于机器视觉技术、具备自动识别功能的系统开发流程图。首先要准备一个较详尽的知识库,明确定义每一种太阳电池缺陷对应的电致发光图像特点。系统的硬件部分从搭建系统开始(见图3),将各种设备搭建、调试到位,然后对光伏组件进行电致发光测试,获得组件的电致发光图像。在开发的软件里,对该图像进行定位、校正,然后标定出组件中电池片上的缺陷区域,在与知识库的比对过程中进一步分析缺陷类型。系统测试完成后,检验效果,如果达到预期效果,则系统研发成功;如果没有达到预期目标,则从新开始测试、软件调试研发。

这个系统的重点是知识库的建立和自动分析软件的开发。目前我们的开发团队中包含材料、测试、机器视觉的开发人员具备材料背景的人员,负责建立知识库,具备机器视觉开发背景的人员负责编写自动分析软件,具备测试背景的人员负责测试设备的调试、维修,并提供光伏组件的电致发光图像。

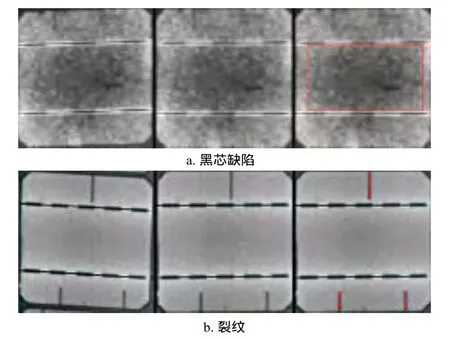

3.5 实验结果

图7是我们自己开发的系统测试软件(该软件已经申请软件著作权:基于机器视觉的电致发光(EL)测试系统软件,申请号:2014R11L251110)分析得到的初步实验结果。从组件电致发光图像中选取两个电池片图像进行说明,每个电池片包含3幅图,左侧图为原始图像,中间图为校正后的图像,右侧图是针对中间图的分析图像。图7a是具有黑芯缺陷的电池片,右侧图中红色方框范围内是软件自动分析出的缺陷区域,并自动判断为黑芯电池片。图7b是具有裂纹缺陷的电池片,右侧图中红线标示出上方一条、下方两条裂纹。目前,我们开发的软件可标示、分析绝大部分的太阳电池片和组件的电致发光缺陷类型。

图7 初步的系统分析结果实例(红色线条标示的为缺陷)

4 结论

本文开发了基于机器视觉技术、具备自动识别功能的太阳能光伏组件电致发光测试系统,实现了以下主要功能:

1)能够得到清晰的光伏组件电致发光图像;

2)标出了光伏组件中问题电池片上的缺陷位置;

3)根据电致发光图像分辨出太阳电池的缺陷类型。

可看出,我们开发的系统达到了预期的效果,今后将用大量的实验测试来验证该系统的稳定性、准确度,并不断更新、维护。另外,目前我们仅关注电致发光的缺陷类型,其实,不同的缺陷类型,不但其形态不同,其危害程度也不相同。下一步的工作,要把缺陷类型与光伏组件的效率表现、工作寿命等数据相结合,实现对组件的效率表现、工作寿命的预测,这项工作正在进行中,需要大量的数据分析。

[1] Hering G. Year of the tiger [J]. Photon International, 2011, 3:186-218.

[2] Thomas D B. A certification program for photovoltaic modules[J]. Solar Cells, 1982, 7: 183-185.

[3] Osterwald C R, Hammond R, Zerlaut G, et al. Photovoltaic module certification and laboratory accreditation criteria development[J]. Solar Energy Materials and Solar Cells, 1996, 41-42: 629-636.

[4] Osterwald C R. Chapter III-2-Standards, Calibration, and Testing of PV Modules and Solar Cells[M]. Practical Handbook of Photovoltaics-Fundamentals and Applications (2nd Edition),2012,1045-1069.

[5] Fertig F, Broisch J, Biro D, et al. Staility of the regeneration of the boron-oxygen complex in silicon solar cells during module certifi cation[J]. Solar Energy Materials and Solar Cells, 2014, 121:157-162.

[6] TÜV德国莱茵公司, 大中华区主页[EB/OL]. http://www.tuv.com/cn/greater_china/home.jsp, 2015-04-02.

[7] TÜV南德意志集团, 大中华区主页[EB/OL]. http://www.tuv-sud.cn/. , 2014-12-17.

[8] UL测试集团, 英文版主页[EB/OL]. http://ul.com/,2015-02-19.

[9] Weber E R. Transition Metals in Silicon[J]. Applied Physics, A,1983, 30: 1-20.

[10] Moller H J, Long L, Werner M, et al. Oxygen and Carbon precipitation in multicrystalline solar silicon[J]. Physica Status Solidi, 1999, 171: 175-189.

[11] Soiland A K, Ovrelid E J, Engh T A, et al. SiC and Si3N4inclusions in multicrystalline silicon ingots [J]. Materials Science in Semiconductor Processing, 2004, 7: 39-43.

[12] Buonassisi T, Istratov A A, Marcus M A, et al. Engineering metal-impurity nanodefects for low-cost solar cells[J]. Nature Materials, 2005, 4: 676-679.

[13] Macdonald D, Cuevas A. Transition-metal profiles in a multicrystalline silicon ingot[J]. Journal of Applied Physics, 2005,97:033523-1-033523-7.

[14] Yu X G, Chen J H, Ma X Y, et al. Impurity engineering of Czochralski silicon[J]. Materials Science and Engineering: R,2013, 74: 1-33.

[15] Skarvada P, Tomanek P, Koktavy P, et al. A variety of microstructural defects in crystalline silicon solar cells[J]. Applied Surface Science, 2014, 312: 50-56.

[16] Murphy J D, McGuire R E, Bothe K, et al. Minority carrier lifetime in silicon photovoltaics: The effect of oxygen precipitation[J]. Solar Energy Materials and Solar Cells, 2014,120: 402-411.

[17] Chaturvedi P, Hoex B, Walsh T M. Broken metal fingers in silicon wafer solar cells and PV modules[J]. Solar Energy Materials and Solar Cells, 2013, 108: 78-81.

[18] Hassan A H. Defects in geometric design of capsulation of commercial poly-Si solar cell module[J]. Renewable Energy, 2000,19: 617-623.

[19] Hinken D, Ramspeck K, Rothe K, et al. Series resistance imaging of solar cells by voltage dependent electroluminescence[J].Applied Physics Letters, 2007, 91: 182104-1-3.

[20] Fuyuki T, Kitiyanan A. Photographic diagnosis of crystalline silicon solar cells utilizing electroluminescence [J]. Applied Physics A, 2009, 96: 189-196.

[21] Fuyuki T, Kondo H, Yamazaki T, et al. Photographic surveying of minority carrier diffusion length in polycrystalline silicon solar cells by electroluminescence [J]. Applied Physics Letters, 2005, 86: 262108-1-262108-3.

[22] Bruggemann R, Olibet S. Analysis of electroluminescence from silicon Heterojunction solar cells [J]. Energy Procedia, 2010, 2: 19-26.

[23] Tsai D M, Wu S C, Li W C. Defect detection of solar cells in electroluminescence images using Fourier image reconstruction [J].Solar Energy Materials and Solar Cells, 2012, 99: 250-262.