车辆减速器适应铁路重载发展的关键技术研究

2015-01-01李秀杰

李秀杰

1 重载对减速器的主要影响

继高速铁路的大发展,货运重载成为未来技术投入的重要方向。高速铁路主要对通信信号类产品的性能要求提高,而货运重载主要对线下基础、机械设备等产品的强度要求提高。例如基础和桥梁、基本轨、对与车辆轴重相关的各类基础设备等。因此,必须掌握重载对设备的影响因素、影响程度,提出针对性的措施应对,完善科学的评价方法和验证手段,提高设备的设计水平,为铁路重载的发展保驾护航。

车辆减速器是驼峰编组站的重要调速设备,其设计强度、寿命与货车轴重具有强相关性。轴重对减速器寿命的影响为非线性,因此,需要提高车辆减速器的强度,提高其轴重适用范围,以满足未来重载发展的需要。

2 问题分析

通过对全路多个编组站的调研,过去几年的重载发展,已经对既有减速器的使用有较大的影响,主要体现在以下几个方面:混凝土基础破损;关键零部件制动钳断裂;重要受力部件制动轨出现裂纹等。

2.1 轨枕板基础破损问题及分析

减速器既有轨枕板基础外形较复杂,有高出的承轨台。通过预制或现场施工方式,采用二次浇筑方法将多块轨枕板连接成为整体道床。轨枕板在生产、使用和维修等过程中,存在以下不足:

1.生产问题。因轨枕板形状复杂,表面易产生气泡,脱模时易造成边角破损。整体道床二次浇筑易造成界面结合不良,易形成裂纹。

2.安装问题。由于现场施工时间紧,很多站场由于施工不当造成固定座压住基本轨,而工作中基本轨需要浮起,通过固定座螺栓将轨枕板混凝土拔起,轻者造成承轨台裂纹,严重时导致承轨台整体破坏。另外,紧固硫磺锚固螺旋道钉扭矩超过标准会造成混凝土破损。

3.强度问题。混凝土材料本身抗拉、抗压强度差异大,其比值约为1/18~1/9。当下部基础碎石中间高出时,容易使轨枕板中部弯曲产生拉应力,造成断裂。

4.维修问题。每天半小时停轮时间维修,时间严重不足。维修难度大。环氧树脂等施工材料对环境温度要求高,且需要模板,修后需要静停养护。因此,轨枕板的修复一直都是减速器维修的一个难点。

2.2 制动钳断裂问题及分析

近几年,随着铁路重载的发展,减速器制动钳出现了不适应情况。形式为疲劳断裂。损坏部位主要为制动轨翅膀根部。其过程为:首先从此部位出现细小裂纹,然后裂纹逐渐发展成大裂纹,最后造成断裂。原因分析:

1.制动轨紧固用螺栓的松动会加剧制动轨和制动钳组的振动,造成断轨或断钳现象。因此日常维修中需要保证螺栓紧固。

2.减速器下部地基不均匀、沉降加剧,导致设备冲击、振动加剧,调整不及时,会加速减速器的疲劳破坏。预防措施为:严密监测减速器基础的沉降情况,整体道床沉降量超过违规标准时,工务部门必须及时整修。

3.内外钳上,制动轨调整垫片厚度不均匀,及减速器开口尺寸调整不当,会造成制动钳受力不均匀,致使个别钳组单独受力,导致各个击破的联锁反应。因此在维修中,内外钳加垫片厚度要保证基本一致,只加内侧或者外侧的方式会造成内外钳受力不均,影响设备性能和零件寿命;为了维修方便,现场经常只在外侧加调整垫片,造成內钳后支撑处受力点悬空,高强度螺栓挤压制动钳螺栓长孔,如图1所示,致使翅膀位置处于非正常受力情况,导致制动钳断裂,如图2所示。

图1 不均匀加垫片导致的螺栓压痕

图2 翅膀断裂情况

2.3 制动轨裂纹问题及分析

从2013年以来,少量制动轨出现裂纹,极个别出现断裂的情况,这与重载轴重提高,恶化了减速器使用工况有关。制动轨原有的安全余量被吃掉,虽然问题是偶发的,但必须引起重视,采取相应措施控制问题进一步发展。

从现场使用情况可以看出,采用75kg/m制动轨的减速器,制动轨和制动钳的使用状况都明显优于采用60kg/m制动轨的减速器。这与理论计算结果相符。主要是因为采用75kg/m制动轨后,抗弯截面系数增加,75kg/m型轨高192mm,60kg/m轨轨高176mm,抗弯截面系数为高度的3次方,75kg/m型轨抗弯截面系数比60kg/m轨增加约30%,因此制动轨使用中的最大应力值降低。同时因为制动轨的刚度好,分担了更多的制动力,因此制动钳的受力情况同时改善;另外75kg/m轨减速器制动时振幅小,螺栓的振动小,螺栓不易松动,整台减速器运行比较稳定。而60kg/m制动轨强度低、刚度小,在制动过程中变形与振动较大,带动制动钳也随之变形与振动,导致减速器在使用过程中不够平稳,出现的问题较多。从理论分析、计算和现场应用均可以得出结论:采用75kg/m型制动轨的减速器在同等车重条件下,工作状态好于采用60kg/m型制动轨的减速器。

3 解决方案

3.1 基础破坏的对策

1.采用预应力混凝土技术,对轨道板施加预应力,提高轨道板抗拉强度。

2.整体混凝土钢模,高频振捣技术。

3.现地蒸汽养生和浸水养生。

将以上新工艺应用于轨道板生产中,基础的整体水平焕然一新。另外,减速器轨道板采用了外形简单的平板结构设计,采用了与轨道板配套的钢台座技术。将凸起的混凝土承轨台用整体钢结构的钢台座替代,简化外形,消除了复杂形状造成的应力集中。钢台座代替混凝土材料受拍击,避免了拍击造成的破坏。钢台座底面与混凝土接触面积大,是轨枕板的几倍,分散了受力,减小了压强,改善混凝土局部受力过大的状况。

采用钢台座和轨道板结合的这种基础称为钢台座轨道板,也简称为轨道板,相应的减速器称为轨道板式减速器。轨道板在受力状况中的表现明显优于轨枕板的方式。

钢台座轨道板技术提高了基础强度,延长了使用寿命,为减速器适应重载运输发展提供了解决方案。

3.2 制动钳断裂的对策

制动钳的使用状况除了需要保证正常维修维护外,从设计上改进,提高制动钳的轴重适用范围是解决问题的根本。

有限元计算方法是零部件进行力学分析和结构强度分析的有效手段,在制动钳强度设计时,采用有限元分析软件进行综合分析和验算,根据计算结果再进行结构优化设计,使制动钳整体受力分布均匀,从而提高了制动钳的机械强度。

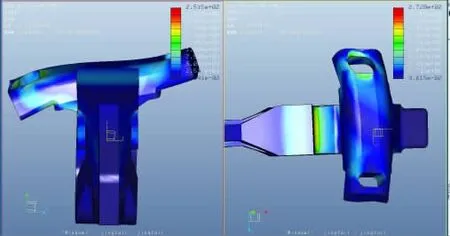

制动钳是减速器的关键零部件,其外形复杂;工作中受力情况也比较复杂;车辆在减速器区段经过时,车辆处于不同的位置对应制动钳不同的受力状态;制动钳各部位的应力最大值不是同时出现,而是出现于不同时刻的工况,需要分别模拟和校核,才能全面校核制动钳各部位的强度。图3所示为制动钳在某一种工况时的变形情况,图中,制动钳不同的方向上均有变形及应变,其应力最大值也是各向应力的复合,可见其受力状况的复杂。

图3 制动钳工作时的变形情况

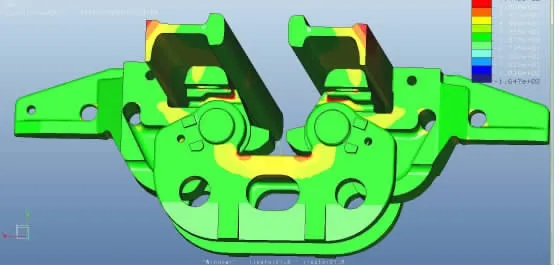

图4为制动钳组的有限元计算应力分布情况,零部件不同的颜色分布情况对应不同的应力大小,可以通过对照图中右上角的图例,查询具体的应力值范围,也可以通过软件的查询功能查出局部范围的最大应力值。对于应力较大的地方,需要通过结构优化消除,改善应力分布情况,使之更均匀,避免应力集中。通过有限元计算和结构优化,制动钳的受力状况得到了明显改善,大大提高了制动钳的强度和寿命。

图4 制动钳组的有限元计算应力分布

采用有限元方法进行校核和结构优化,定量分析、精细设计,改变了原有理论公式计算的粗放性,改善了传统计算采用截面平均应力计算方法误差大的问题。

采用三维仿真技术建立车辆减速器仿真分析平台,对减速器进行有限元分析、机械强度校核、疲劳寿命分析、结构优化设计。丰富了验证手段,提高了设计水平。

3.3 制动轨裂纹的对策

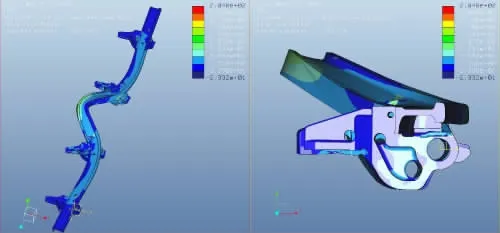

制动轨是减速器实现减速功能的最后环节,与车辆直接接触,受到正压力、同时受到不同方向的摩擦力、谐振等,受力复杂。尤其在制动轨的入口和出口,还会受到车辆进入喇叭口的冲击,出入口处制动轨的悬臂梁结构,受力状况最为恶劣。因此制动轨也是消耗品和易损件。通过有限元分析,可以了解制动轨在工作时的受力状况,图5为有限元计算制动轨的应力分布和变形情况。

图5 制动轨的应力分布和变形情况

在工程中,为了保证材料的强度、刚度、热处理水平及耐磨性,通常采用不同型号的基本轨进行加工,作为制动轨使用。重载发展以前,60kg/m型制动轨强度基本满足使用需求,是较经济的选择,但随着重载发展,车辆轴重加大,60kg/m制动轨显现出强度不足。因此,避免制动轨损坏最直接的方式就是将制动轨从60kg/m型升级为75kg/m型。通过有效的设计,可以达到2种型号减速器零部件兼容性的最大化,即仅有制动钳需要重新设计,而其他所有零部件均可以兼容的情况。在T.JK3-B50型减速器上实现了这样的设计,现场升级时,既延续了现场既有设备的可利用价值,同时提高了设备的强度和可靠性。

4 轨道板式减速器样机试制

减速器在目前重载的发展阶段,其主要问题均有了解决方案,在新型减速器设计和既有减速器改进中,应用了新技术,设计进行了重大升级。为了验证理论分析结果,试制了样机,进行了现场试验。

1.钢台座轨道板式基础解决了既有轨枕板基础的问题,由于其外形、强度、寿命等综合水平的提高,受到用户的欢迎。

2.新型制动钳结构,在新产品设计和既有产品中,均通过有限元分析计算及结构优化,强度大大提高。

3.75kg/m型制动轨在间隔位减速器中全部得到应用,大大提高了制动轨的强度和整机的强度。铁科院的减速器系列产品,间隔位减速器应用了轨道板、新型制动钳、75制动轨的新技术,型号为 T.JK3-B60型、T.JK3-B50型轨道板式减速器。目的位减速器应用了轨道板、新型制动钳技术,型号为T.JK2-B50型轨道板式减速器。轨道板式减速器在苏家屯、宝鸡东、太原、阜阳、新丰镇、侯马等站场安装使用。

5 结论

为解决减速器在重载发展中的问题,对关键技术进行了研究,采用新技术并进行样机试制,使减速器的性能得到了重大升级。包括以下方面:

1.钢台座轨道板式基础解决了既有轨枕板基础的问题,其外形、强度、寿命等综合水平有了很大提高。

2.新型制动钳结构,在新产品设计和既有产品改进中,均通过有限元分析计算及结构优化,强度大大提高。

3.75kg/m型制动轨,在间隔位减速器中全部得到应用,大大提高了制动轨的强度和整机的强度。

关键技术的研究和新技术的应用为减速器适应重载的不断发展提供了保障,确保了现场的作业安全,降低了维护工作强度,受到了用户的好评。

[1] 李秀杰.轨道板式车辆减速器的研制.中国铁道科学研究院通信信号研究所研究报告.2014.

[2] 李秀杰.轨道板式车辆减速器的研制[J].铁道通信信号,2014,(12):13.

[3] 李凯华,高立中.车辆减速器混凝土基础的改进和研制[J].铁道通信信号,2012,(7):25.

[4] 李秀杰,郭玉华,高立中.提高车辆减速器传动机构可靠性的研究[J].铁道通信信号,2013,(12):1.

[5] 李秀杰.车辆减速器动态仿真研究中国铁道科学研究院通信信号研究所研究报告[R].2011.

[6] 宋玉普,王清湘.钢筋混凝土结构[M].北京:机械工业出版社,2005.