石灰岩地层PDC钻头仿生PDC齿工作角优化试验研究

2015-01-01孙友宏张绪良

高 科,孙 阳,刘 婧,孙友宏,张绪良,李 梦

(1.吉林大学建设工程学院,吉林长春130026;2.威海市水利岩土工程有限公司,山东威海264200)

0 引言

PDC钻头适用于软到中硬岩石地层的钻探,具有碎岩效率高、使用寿命长、稳定性较好、单位进尺成本低等优点,显示出良好的破岩性能和可观的综合经济效益,从20世纪70年代以来,随着技术的不断提升,PDC钻头已被广泛应用于石油、地质勘探等钻探领域[1-3]。据统计,2010年全球钻头消耗量65%左右为PDC钻头。但PDC钻头切削齿抗冲击性能较差,在钻进不同地层时,其钻进速率、钻头寿命均不同,如钻遇坚硬地层时,如果钻头PDC齿后倾角过小,PDC齿受到岩石正面冲击力过大,极易导致PDC齿的断裂、崩落而失效。另外在钻进软岩地层时,如果钻头上PDC齿侧转角选择不合理,会导致孔底岩屑不能及时排离孔底,钻头重复破岩,碎岩速率降低,影响钻进速度。因此,合理地选择钻头PDC切削齿的工作角,对提高PDC钻头碎岩效率和使用寿命有着重大意义。

本文首先分析了PDC齿工作角(后倾角与侧转角)在钻进过程中的作用,并在课题组对仿生PDC齿及其钻头研究基础上[4-7],针对石灰岩地层,通过微钻试验优化钻头上仿生PDC齿的工作角(包括后倾角和侧转角),提高钻头的使用寿命和碎岩效率,改善钻头的排屑效果。

1 PDC齿工作角

PDC齿工作角的主要参数包括后倾角α和侧转角β,如图1所示。

1.1 后倾角

图1 PDC齿的工作角示意图

后倾角在PDC齿工作过程中主要起到减少PDC齿的工作震动和延长PDC齿使用寿命的作用。理论上,不考虑PDC齿的本身性能因素,绕钻头中心轴回转时,在相同钻压条件下,PDC齿后倾角越小,吃入地层越容易[8],岩石体积破碎程度大,钻进速度越高,单位体积岩石破碎功越小,越耐磨。但实际上,对特定物理力学性能参数的PDC齿而言,后倾角越小,受到来自岩石表面的振动越大,越容易提前达到其疲劳破坏强度,失效越快。一般而言,随着切削岩石硬度、强度和脆性的不断增大,后倾角也应随之逐渐增大。针对不同力学性能的岩石,PDC齿都有一个最佳的后倾角与之对应。然而,对于常规柱形PDC齿而言,后倾角太大或太小都将增加齿与岩石的接触面积,压强减小,对岩石的攻击力会下降。在忽略一些次要因素后,单个PDC齿的受力示意图如图2所示,其中F1是通过钻头体作用在PDC齿上轴向载荷;F2是水平载荷;FN是岩石对PDC齿的反作用力;d为切削齿切入岩石深度;PN是水平方向上岩石对PDC齿的反作用力;Fs是PDC齿与岩石在水平方向上的摩擦力;A为PDC齿与岩石接触面积;s为PDC齿的水平切削位移;α是PDC齿后倾角,θ是PDC齿切削角,很明显α=θ。中国地质大学李田军等对斜镶圆柱体PDC斜向压入岩石受力分析进行过深入研究,得出 FN、PN、Fs的计算方法如下[9]:

图2 PDC齿的受力示意图

式中:E*——PDC齿弹性模量;v——PDC齿泊松比。

在式(5)和式(6)中,面积A主要跟压入深度、切入角和圆柱半径有关。

根据公式(6)和(7)可知,F1和F2的大小除了与岩石的弹性性能有关外,还与PDC齿的尺寸、切入深度d、切削角度θ以及所产生的水平切削位移s有关。

假设岩石为均质的,并且PDC齿的形状和尺寸及PDC齿与岩石之间的水平向摩擦系数是恒定的,即:E*为常数,R=6.75 mm,f=0.25,并假定切入的深度d=0.5 mm是一个固定的值,那么由上述关系式可以得出其轴向力与后倾角(切削角)的关系曲线如图3所示。

图3 轴向力与切入角的关系趋势示意图

从图3可以看出,在理论上(不考虑岩石本身物理性质),当PDC齿切入的角度越大,PDC切削齿吃入岩石所需要的轴向力越小,当切入角度>15°时,PDC齿切入岩石的轴向力减小幅度变小,最后趋于水平。考虑到实际钻进过程,当切入角过大,PDC齿切入岩石所需要的功率虽然有所减小,但钻头钻进速度也相应减慢,而且容易造成排屑不畅的问题,此结果与文献[10]所述部分观点相吻合。因此合理的选择PDC齿切入角度(即PDC齿后倾角)对钻头钻进速度及功率消耗有着重大意义。

1.2 侧转角

在PDC切削齿工作过程中,侧转角主要是对齿前产生侧向推力,这样有利于提高切削齿的排屑能力,进而防止泥包现象的发生。一般来说,PDC切削齿的侧转角控制在0°~15°。目前PDC切削齿一般取零。

2 仿生PDC微钻头结构设计及制备

2.1 仿生齿结构设计

利用仿生耦合设计思想,采用相似原理,分析贝壳体表(图4)波纹型非光滑特性,研制了仿生PDC齿(图5),刘婧等对具有该仿生结构的PDC齿进行相关的防粘试验[11]及野外钻进试验[12],试验结果证明该结构的PDC齿比普通PDC齿具有良好防粘、减阻特性和较佳的碎岩效率。

2.2 仿生PDC齿钻头结构设计

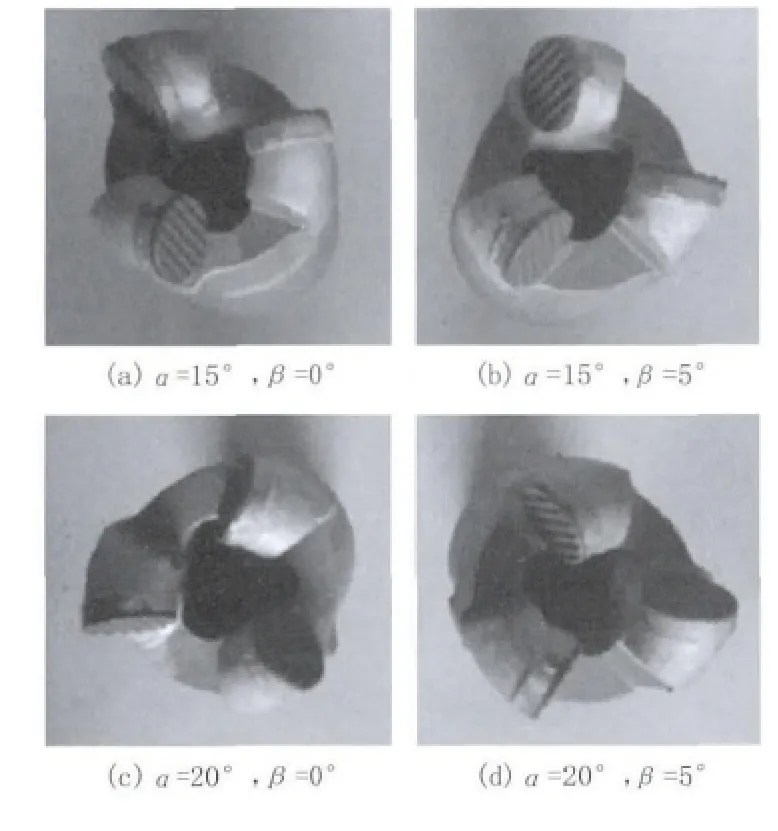

据上述PDC切削齿的工作角度和石灰岩的岩性,制定试验方案:采用15°和20°两种后倾角以及0°和5°两种侧转角组合,设计4种不同工作参数的PDC微型钻头(见图6)。目的在于通过测试4种不同工作参数的PDC切削齿钻头的钻进情况,寻找在钻进某种岩层时仿生PDC切削齿工作的最佳参数组合。

图6 微钻钻头设计图

2.3 微型钻头的制备

根据上述设计图纸输出的工程图,加工制备仿生PDC齿微钻头,采用的PDC尺寸为13.33 mm,钻头实物见图7。

图7 仿生非光滑PDC切削齿钻头

3 钻进试验与数据处理

3.1 钻进参数和岩石的选择

本试验使用的是液压微钻实验台(见图8),钻进岩石是石灰岩(见图9),可钻性级别约为6级。钻进参数设计为:钻压4600 N,转速180 r/min,泵量30 L/min。

3.2 钻进结果分析

对4只钻头进行2组试验,每组试验多次重复测试并分别取每组试验机械钻速的平均值,试验数据如表1所示,曲线图如图10所示。

表1 机械钻速试验数据 mm/s

图10 机械钻速曲线图

从上述机械钻速曲线图可以看出:(1)针对石灰岩,仿生PDC切削齿的后倾角α变化对其机械钻速的提高有明显的影响,最佳的后倾角角度为20°;(2)在后倾角角度为20°前提下,侧转角对仿生PDC切削齿切削岩石效率的影响不明显。

4 结论

从仿生耦合理论出发,根据贝壳的体表特征研制仿生PDC齿,从力学角度对PDC齿受力进行计算,为仿生PDC微钻头结构设计与优化提供理论依据。

进行了仿生PDC微钻头在石灰岩地层的钻进切削试验,结果表明:仿生PDC齿在钻进石灰岩地层是后倾角对其机械钻速有明显的影响,最佳的后倾角角度为20°,侧转角对钻进效率影响不明显。以上结果可以为石灰岩地层用PDC钻头的设计提供参考依据。

[1] 邹德永.新型PDC钻头切削齿的发展[J].石油钻探技术,2003,31(3):4 -6.

[2] 马保松,张祖培,孙友宏.钻井工程用超硬材料及钻头的发展[J].地质与勘探,1998,34(2):50 -54.

[3] 邹德永,蔡环.布齿参数对钻头破岩效率影响的试验[J].中国石油大学学报:自然科学版,2009,30(2):76-79.

[4] 李小洋,孙友宏,王传留,等.仿生耦合孕镶金刚石钻头底唇面非光滑形态的优化[J].探矿工程(岩土钻掘工程),2012,39(5):75-77.

[5] Xu Liang,Sun Youhong,Gao Ke.Efficient rock fragmentation mechanism analysis of impregnated diamond bionics bit[J].Journal of Jilin University:Earth Science Edition,2008,38(6):1015-1019.

[6] 王建强,李国民,汤小仁,等.凸包型仿生耦合金刚石钻头模拟分析[J].探矿工程(岩土钻掘工程),2012,39(1):77 -79,84.

[7] Gao Ke,Sun Youhong,Ren Luquan.Design and analysis of ternary coupling bionic bits[J].Journal of Bionic Engineering,2008,(5):53 -59.

[8] Sinor LA,Powers JR,Warren TM.The effect of PDC cutter density,back rate,size,and speed on performance[J].IADC/SPE 39306,1998.

[9] 李田军.PDC钻头破碎岩石的力学分析与机理研究[D].湖北武汉:中国地质大学(武汉),2012.

[10] 张强,李丁,景文清,等.PDC钻头单齿“攻击性”布齿研究及有限元分析[J].石油机械,2014,42(10):5 -9.

[11] 刘婧.仿生非光滑PDC切削齿切削机理与试验研究[D].吉林长春:吉林大学,2014.

[12] 高科,李梦,董博,等.仿生耦合聚晶金刚石复合片钻头[J].石油勘探与开发,2014,41(4):5 -6.