耐蚀合金复合管的生产与发展现状

2014-12-28刘建彬钱进森张智勇宋燕宁张远生

刘建彬,王 扬,钱进森,张智勇,宋燕宁,张远生

(中国石油技术开发公司,北京 100028)

耐蚀合金复合管是由两种不同金属材料构成,管层之间通过各种变形和连接技术形成紧密结合,使两种材料结合成一体而成的一种新型金属复合管材。其一般设计原则是:基层满足管道设计允许应力,复层抵抗腐蚀等[1-3]。耐蚀合金复合管兼有基层和复层的所有优点,相对于整体合金管能有效降低成本,且在应力腐蚀开裂敏感性的氯化物和(或)酸性环境中有较好的安全性和可靠性。随着工业技术的发展、环境介质的复杂化,以及国际竞争的加剧,许多行业对金属管材综合性能的要求越来越高,因而双金属复合管及其生产技术得到迅速发展。

耐蚀合金复合管能最大限度地实现材料的优势互补,节省合金材料,降低工程费用,在保证基管各项性能的基础上,提高了管道的耐腐蚀性,延长了管道的使用寿命,是纯不锈钢钢管、铜管或其他耐腐蚀性合金管的替代产品[4]。

1 耐蚀合金复合管的产品类型

根据界面结合性质,可将耐蚀合金复合管分为两类:机械复合管和冶金复合管。其中,机械复合管是通过特定冷成型方法使内外两层金属形成过盈配合,产生一定的接触压力,从而实现内外层金属紧密配合的金属复合管;冶金复合管主要通过热加工成型方法使内外两种金属结合成一体,其结合界面为冶金结合状态。

2 耐蚀合金复合管生产技术的研究状况

2.1 生产工艺研究进展

耐蚀合金复合管的生产工艺主要包括冷拉拔法、胀接法、热轧与热挤压法、爆炸焊成型法、堆焊成型法、复合板卷焊接法等[5-6],各主要生产方法的工艺要点与优缺点见表1。

表1 耐蚀合金复合管主要生产方法的工艺要点与优缺点

2.2 主要生产方法

2.2.1 胀接法

胀接法分机械胀接和液压胀接两种,其共同缺点是内外层只是机械结合,与拉拔成型一样,在高温环境下会因应力松弛而分层失效。

(1)机械胀接。机械胀接是目前生产不锈钢复合管的一种主要方法,它是利用滚胀芯轴回转挤压使内层衬管发生塑性变形,外层基管发生弹性变形,从而使复合管的外层基管对内层衬管产生接触压力,以达到复合管内外层的紧密贴合[7-8],如图1所示。

图1 机械滚压胀接法示意

(2)液压胀接。液压胀接的原理与机械胀接相同,只是用管内高压水施压代替滚胀芯轴回转挤压,如图2~3所示。机械胀接时胀接力大小难以确定,易发生欠胀或过胀,且多次滚胀易造成衬里开裂。液压胀接时胀接力均匀且大小可计算[9],因此更具优越性。

图2 锥形堵头密封式液压胀接复合管装置示意

2.2.2 热挤压法

热挤压法主要适用于无缝复合管的生产。

图3 芯杆自紧密封式液压胀接复合管装置示意

热挤压一般是针对双金属复合管管坯进行的,称为复合挤压。复合挤压目前是生产不锈钢和高镍合金无缝复合管的最好方法[10-11]。它是将两种或两种以上的金属组成的大直径复合坯料加热到1 200℃左右,然后挤过由模具和芯轴形成的环状空间,耐蚀合金复合管热挤压生产法如图4所示。当挤压坯料截面缩减到10∶1时,高的挤压压力和温度会在界面产生“压力焊”的焊接效应,促进界面间的快速扩散和广泛结合,实现界面的冶金结合。挤压前的复合管管坯制造方法有3种:由锻造坯料通过热穿孔和挤压扩管获得[12],直接离心铸造获得,用耐蚀粉末颗粒经由粉末冶金获得。

图4 耐蚀合金复合管热挤压生产法示意

2.2.3 离心铸造+热挤压(热挤压+冷轧)法

离心铸造+热挤压(热挤压+冷轧)法是一种新的复合管短流程制备方法,通过离心铸造生产空心复合管管坯,然后经加热、热挤压或热挤压+冷轧,以及后续热处理等工序,获得最终成品复合管[13]。它有效整合了离心铸造和热挤压两种方法的优点,缩短了生产工序,并实现了复合界面的完全冶金结合。其独特之处在于:将初级工业材料和高技术的冶金处理过程结合起来,采用离心浇铸工艺、热挤压等塑性热复合技术、冷轧(或冷拔)生产方式,获得高品质的复合管。

2.2.4 堆焊成型法

堆焊是较早使用的制作复合金属的方法,它是采用熔化焊、钎焊、热喷涂、喷熔等方法,在工件表面堆敷一层具有特定性能材料的工艺过程[14-15]。堆焊包括硬质堆焊和金属喷涂,前者是利用熔化技术使金属表面熔敷上另外一层金属,后者则是将微细的金属颗粒沉积到金属表面。利用堆焊制备复合金属可以采用许多工艺方法,但各种熔焊方法在堆焊工作中所占比例最大,狭义上的堆焊即指熔化焊方法堆焊。

几乎任何一种熔化焊方法都可以用作堆焊,但是堆焊的主要目的是保证堆焊层的性能,而不仅仅是为了连接,因此选择堆焊方法时应考虑到:①保证较低的稀释率,过多的稀释可能会破坏堆焊合金的冶金性能,从而使之失去所希望得到的性能;②有较高的熔敷率,以提高生产效率;③工件尺寸、形状复杂程度和批量大小,工件尺寸小的可选用氧乙炔火焰堆焊,尺寸大的可选用TIG焊(惰性气体钨极保护焊)或埋弧堆焊等自动化方法,尺寸大而形状简单的可选用堆敷效率最高的电渣焊方法;④力求降低成本,即在能够获得所要求性能的前提下选择成本低的焊接方法。

如果现场要求在现有的碳钢钢管上采用堆焊方法直接制造复合管,除了考虑稀释率和熔敷率,还要考虑到设备的可达性以及堆焊层的最小厚度(不能太大),以免影响管道的输送能力。

2.2.5 耐蚀合金复合板卷焊接制管法

耐蚀合金复合板成型、焊接制造复合管法,是未来金属复合管生产工艺的主要趋势之一。该方法以现有较成熟生产工艺生产的复合板为原料,经过加工、成型、焊接、热处理,以及后续处理工序,制得耐蚀合金复合管。

复合板卷成型过程如图5所示。爆炸焊合的复合板经热轧、冷轧成复合钢带或热轧复合板冷轧成复合钢带,然后在焊管机组进行连续辊式成型[16](图5a),最后通过焊接生产直缝焊接复合管。对于较大直径复合管,以轧制复合板或爆炸复合板或爆炸+轧制复合板为原料,通过JCO机组成型(图5b),最后通过专用焊接设备焊接成复合管。

2.2.6 双层板点焊卷弯焊接制管法

双层板点焊卷弯焊接制管法是一种新型短流程复合管生产工艺,兼有冷成型和焊接工序,介于机械复合和冶金复合之间。该方法以现有基板与耐蚀合金板为原料,经组装、端面点焊,JC成型、侧边衬板连续点焊、O成型、焊接,以及后续处理工序,制得耐蚀合金复合管,如图6所示。

图5 复合板卷成型过程示意

图6 双层板点焊卷弯焊接制管法工艺流程

3 国内外发展状况分析

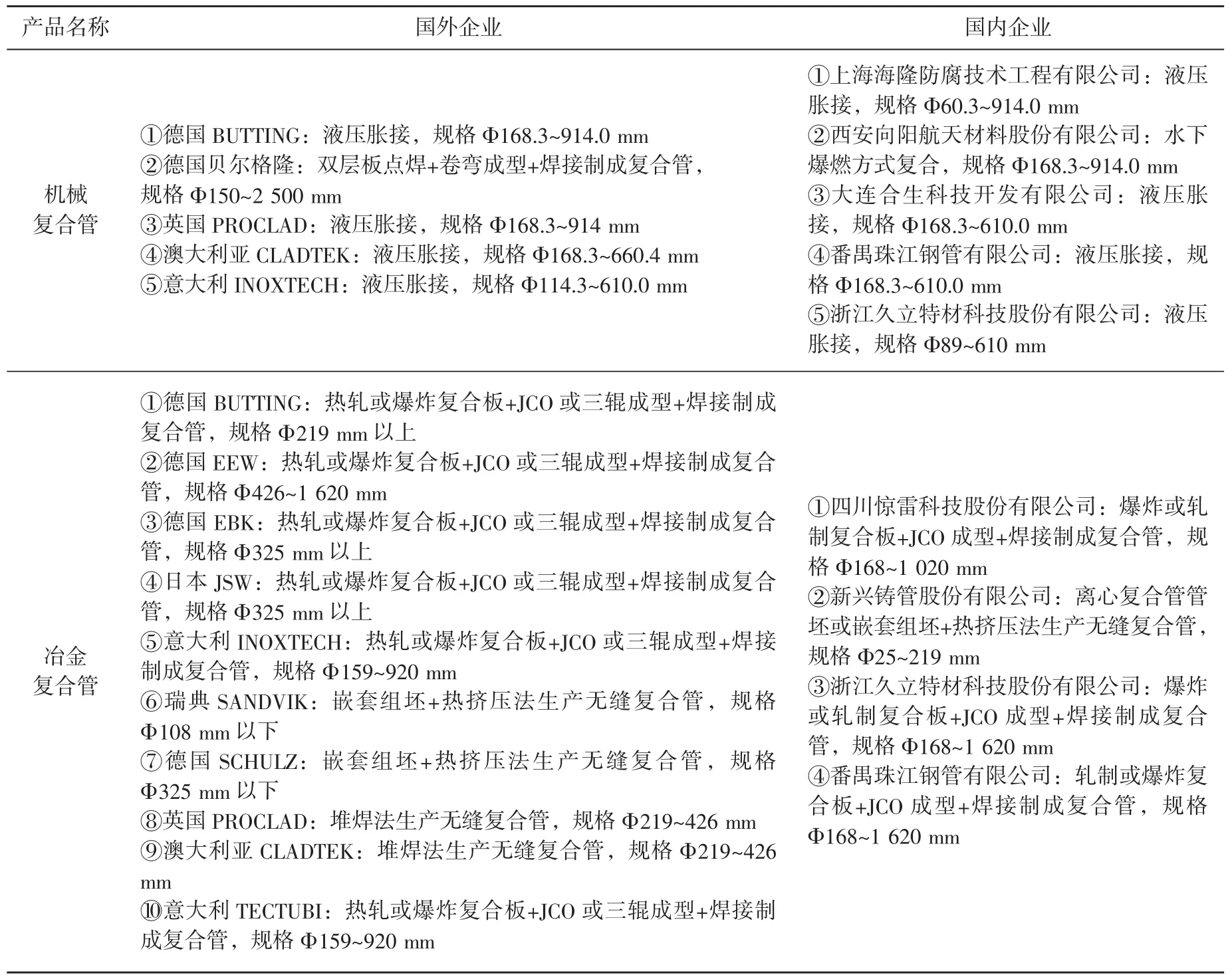

目前,耐蚀合金复合管的先进生产技术与装备主要集中在欧洲地区和日本,又以德国和日本最为突出。国内外耐蚀合金复合管的生产与应用主要以机械复合管为主,规格主要为Φ219 mm、Φ159 mm;冶金复合管数量较少,规格主要为Φ159 mm以下(无缝)、Φ325 mm以上(直缝焊);对于Φ630 mm规格的机械复合管和冶金复合管,目前国内外均无批量生产、供货业绩。国内外耐蚀合金复合管生产厂家见表2。

表2 国内外耐蚀合金复合管生产厂家

3.1 国外企业

德国BUTTING、EEW、贝尔格隆、EBK,意大利INOXTECH,英国PROCLAD,澳大利亚CLADTEK等国外厂家,已在机械复合管、冶金复合管方面具有比较成熟的技术经验,掌握了耐蚀合金复合管基层与衬/覆层焊接方法和施工对接焊技术,并且具备耐蚀合金复合管的制造检验技术和能力,供货业绩也较好。

3.2 国内企业

国内耐蚀合金复合管的技术水平主要还停留在机械复合上。一些厂家已具有一定的供货业绩,技术成熟性与质量可靠性已逐步提高与完善,有能力承担耐蚀合金复合管的生产与供货;另有几个厂家正在进行耐蚀合金复合管的试制。对于技术含量相对较高的冶金复合管,目前国内只有2~3家企业具有一定的供货业绩,还有2家企业正在进行冶金复合管的试制并已取得了实质性进展。

3.3 国内外生产能力分析

3.3.1 机械复合管

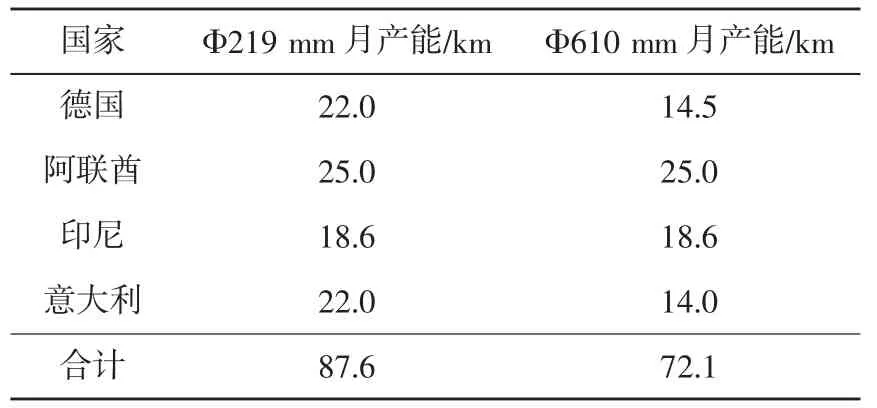

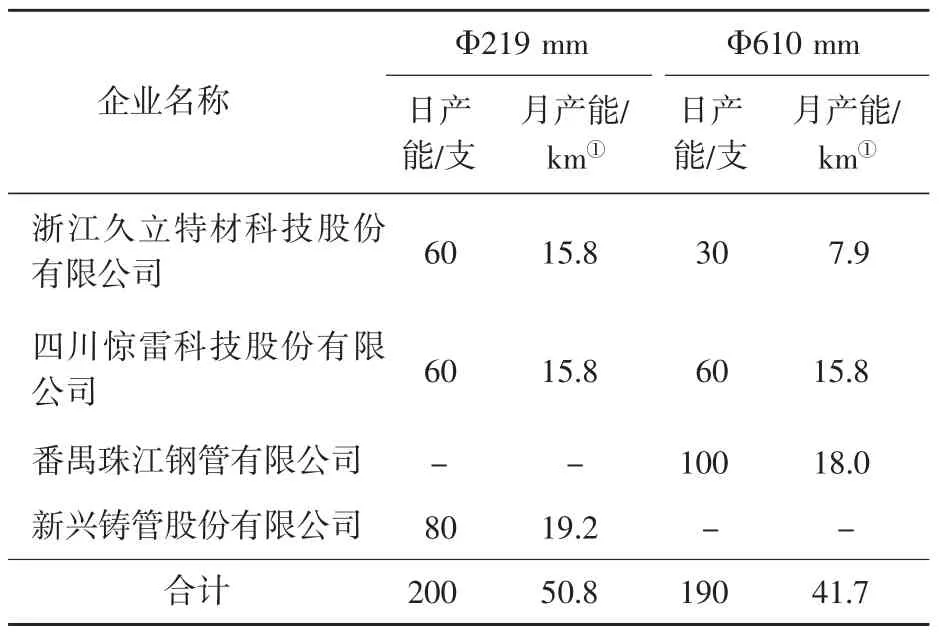

国内机械复合管厂家生产能力情况见表3,国外机械复合管厂家生产能力情况见表4,国内外机械复合管生产能力分布如图7所示。

3.3.2 冶金复合管

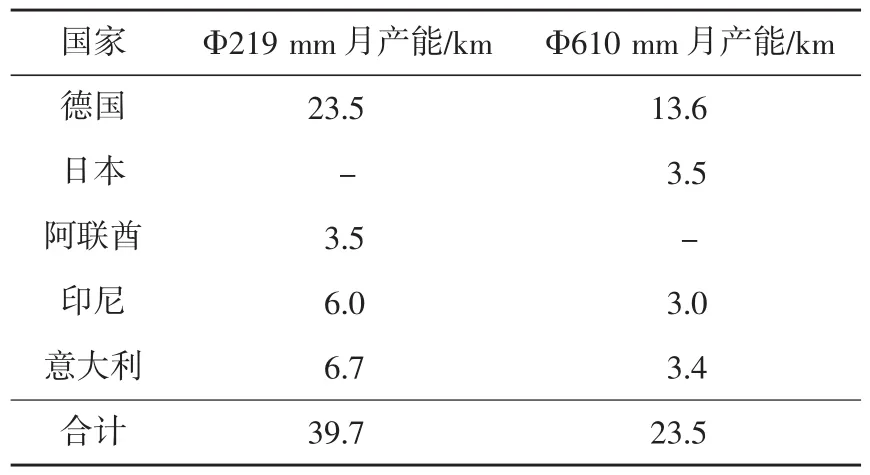

国内冶金复合管厂家生产能力情况见表5,国外冶金复合管厂家生产能力情况见表6,国内外冶金复合管生产能力分布如图8所示。

表3 国内机械复合管厂家生产能力汇总

表4 国外机械复合管厂家生产能力汇总

图7 国内外机械复合管生产能力分布

4 双金属复合管的应用与技术发展趋势

受国际节能要求以及油气作业环境恶化的影响,国内外耐蚀合金复合管的应用日趋广泛,并向着多元化方向发展,国内外双金属复合管应用情况见表7。根据NACE MR 0175/ISO 15156-2∶2003标准[17]的材质选择方案,油气田及高温、高压、高腐蚀性工况环境将是未来耐蚀合金复合管的主要应用领域。

机械复合管由于自身的结构特性,决定了其不能应用于高温、热传导及有轴向力传递要求的工况环境。热复合塑性成型技术或固相热扩散技术制备而成的复合管,界面可实现完全冶金结合,界面结合强度高,适用于高温、高压、高腐蚀性作业环境,以及有热传导和轴向力传递要求的工况环境。对于常温高腐蚀、高磨损作业环境,出于成本上的考虑,目前主要采用机械复合管,但同时也带来了现场施工难度的增加与施工效率的降低以及质量风险的增大等问题。随着冶金复合管制造技术的日趋完善及短流程化,其生产成本可有效降低,届时在不增加成本的情况下可完全替代机械复合管,同时也降低了现场施工的难度与质量风险,提高了施工效率。

随着油气田开采环境的日益复杂化,以及应用领域的多元化,对能服役于高温等苛刻工作环境的双金属复合管的需求将日益增大,因此冶金结合双金属复合管以及相应的热复合塑性成型技术和固相热扩散技术是未来双金属复合管生产技术的重要发展趋势。

表5 国内冶金复合管厂家生产能力汇总

表6 国外冶金复合管厂家生产能力汇总

图8 国内外冶金复合管生产能力分布

表7 国内外双金属复合管应用情况

[1]赵卫民.金属复合管生产技术综述[J].焊管,2003,26(3):11-13.

[2]李志远,张九海.先进连接方法[M].北京:机械工业出版社,2000:185-202.

[3] Jonathan D,Bhaven C.Clad piping components for refinery applications[J].Materials Performance,1997,10(2):29.

[4]于九明.金属层状复合技术及其新进展[J].材料研究学报,2000,14(1):12-16.

[5]曹晓燕,邓娟,上官昌淮,等.双金属复合管复合工艺研究进展[J].钢管,2014,43(2):11-16.

[6]郭明海,刘俊友,庞于思,等.双金属复合技术的研究进展[J].钢管,2013,42(1):11-16;2013,42(2):6-11.

[7]王学生,李培宁,郭茶秀.不锈钢复合管液压胀接装置[J].机械工程师,2001(2):10-11.

[8]王学生,王亚辉,李培宁,等.液压胀合复合管的应力应变分析[J].郑州工业大学学报,2001(1):33-35.

[9](西德)哈森 P.物理金属学[M].北京:科学出版社,1984:76-94.

[10]席正海.国外双金属复合钢管生产工艺[J].四川冶金,1989,18(4):125-128.

[11] Christer A S.Bimetallic tubes from powder[C]//Conference on Coatings and Bimetallic for Energy Systems and Chemical Process Environments in South Carolina.1984:13-16.

[12]巢鹏飞,杨连发,于强,等.塑性成形技术在金属复合管制备中的应用及展望[J].塑性工程学报,2005,12(2):42.

[13]刘建彬.X60/2205双金属复合管短流程制备工艺研究[J].钢管,2012,41(4):23-27.

[14]周振丰.焊接冶金学[M].北京:机械工业出版社,1997:180.

[15] Funk E R,Rieber L.Handbook of welding[M].Boston:Breton Publishers,1985:341-214.

[16]肖桂华.不锈钢-碳钢复合管的生产技术[J].四川冶金,2000(1):58-59.

[17] NACE MR 0175/ISO 15156-2 ∶2003 Standard material requirements metals for sulfide stress cracking and stress corrosion cracking resistance in sour oilfield environments[S].2003.