大直径气举反循环成套钻具的研制

2014-12-25袁志坚

袁志坚

(1.河南省能源钻井工程技术研究中心,河南郑州450016;2.河南省煤田地质局,河南郑州450016)

1 研制背景

大直径工程井是矿山企业为实现从井下向地面抽排瓦斯或由地面向井下输冷(媒)降温、送料堵水、输氮灭火以及建立送、回风系统等目的而建设的一种永久性工程通道,直径一般在600~1500 mm之间,深度通常在1000 m以浅。因受钻探机具性能等客观条件限制,国内大多数地勘单位采用“先导钻进+分级扩孔”正循环钻进方法施工。由于环空面积大,泥浆上返流速远远不能满足携带岩粉的需要,岩屑重复破碎严重,钻进效率低,孔内事故隐患多。众所周知,反循环钻进工艺是解决大直径工程井施工排渣问题最科学、合理的方法。目前国内气举反循环钻具有两大系列,如:水井、地热井、太阳能井方面用的114~140 mm同心式气举反循环钻具;特殊钻(凿)井用355.6~500 mm法兰连接的并列式气举反循环钻具。从两大系列钻具分析来看,前一类反循环钻具扭矩强度低,不能完全满足抗扭的需要(见下部计算分析);特殊钻(凿)井常用钻具采用法兰连接,法兰的外径尺寸较大,钻具的内通径与环空间隙比例不合理,循环过程中环空泥浆流速较大,冲刷孔壁影响孔壁稳定,而且法兰连接耗时,工人劳动强度大,不适合深孔施工。因此,迫切需要研制一套适合大直径工程井施工的成套气举反循环钻具。

2 大直径工程井破岩扭矩计算

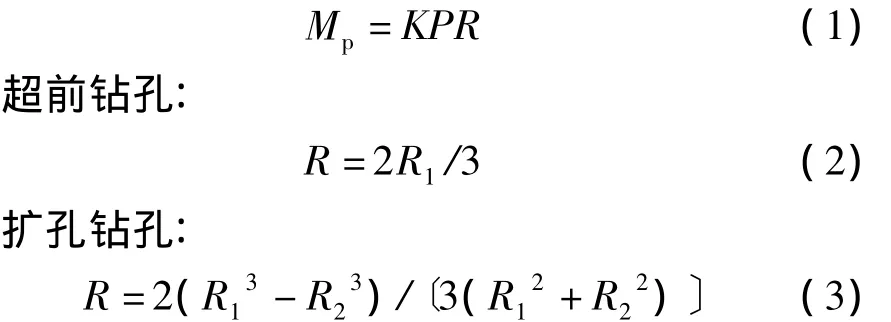

钻进破岩时需要机具提供扭矩,破岩扭矩的计算比较复杂,影响扭矩的因素比较多,目前尚没有十分准确的计算公式,我们选用了《钻井施工手册》中的经验公式进行计算:

式中:Mp——破岩扭矩,kN·m;K——碎岩刀具旋转阻力系数,为实验统计数值,一般取0.1~0.3(小直径或用旧刀具的钻头取较大值,反之取小值);P——钻压,kN;R——钻孔换算半径,m;R1——钻头破岩带外半径,m;R2——钻头破岩带内半径,m。

由于钻具旋转尚需克服泥浆阻力等多种扭矩损失,实际所需扭矩应比计算的破岩扭矩适当加大,即:

式中:M——实际所需扭矩,kN·m;Mp——计算的破岩扭矩,kN·m;K0——系数,一般取1.2。

通过以上公式计算求得井眼直径1500 mm,一次成孔破岩所需扭矩为81 kN·m。

3 大直径气举反循环钻具研制

钻具的主要作用是传递扭矩、承受拉应力及输送介质。气举反循环钻柱包括:气水龙头、双壁主动钻杆、双壁钻杆、气水混合器;下接单壁钻杆、钻铤(加重钻具)、扶正器、反循环钻头。根据成套钻具组合特点可以看出,单壁钻具规格尺寸相对最小,钻柱抗扭强度是薄弱环节,因此,确定单壁钻具的尺寸规格,进行抗扭和抗拉强度计算是整套钻具设计的基础。

3.1 单壁钻杆

单壁钻杆是指加置在气水混合器下面的单通道钻杆。其在气举反循环钻进中的主要作用是传递扭矩和输送岩屑,并靠其逐渐加长钻具不断延长孔深。单壁钻杆的抗扭强度决定着整套气举反循环钻具所适应的井径范围。因此,单壁钻杆的匹配在整套钻具研制中有着十分重要的地位。单壁钻杆管体规格设计主要遵循以下原则:

(2)钻杆规格可在国内现有API管材规格系列中选择;

(3)单壁钻杆内径与大直径气举反循环钻具通孔内径呈相近或相等关系。

根据上述原则和井眼直径1500 mm一次成孔所需扭矩(81 kN·m),参考API新钻杆强度数据[2]见表1,从表1可以看出,127和139.7 mm钻杆接头抗扭强度低于管体强度,故单壁钻杆抗扭强度设计应以接头抗扭强度为基础。而127和139.7 mm钻杆接头抗扭强度最小60.57 kN·m,最大118.19kN·m,显然127和139.7 mm型号的钻杆均不能满足抗扭需要。因此,参照API管材规格系列,单壁钻杆尺寸确定为168.3 mm。

表1 API新钻杆强度数据

钻杆尺寸确定后,结合大直径工程钻井时,因孔内掉块“憋车”、扩孔“扒车”等实际工况,管体选用了API标准的S-135材质;接头选用AISI 4140合金结构钢。反循环钻进钻具内径非常关键,而钻具内径最小部位是接头的内径,在同等接头外径条件下,为了尽可能增大接头内径,选择了上海海隆HLST72双台肩超高抗扭螺纹。该螺纹锥度设计1/12,密封采用双台肩结构,同时加大了螺距和螺纹牙底弧半径,经力学参数校核,HLST72接头的抗扭屈服强度为180.1 kN·m,完全能够满足大直径工程井钻井(扩孔)对抗扭的需求。单壁钻杆技术参数见表2。

表2 单壁钻杆技术参数

3.2 双壁钻杆

双壁钻杆是由内外管组成,具有2个流体通道的双层钻杆。双壁钻杆是气举反循环钻具的核心组成部分。双壁钻杆管体规格设计主要遵循以下几点要求:

(1)气举反循环成套钻具采用内平设计,单壁钻杆内径147.6 mm是双壁钻具内管内径设计的前提;

(2)钻具管体应尽可能选取国内常用的标准石油或地质管材;

(3)双壁钻具内外管的环空面积应大于空压机排风管面积,小于内管通径面积;

(4)考虑内外管连接方式、机加工以及拧卸等多方面因素,外管直径不宜过大。

按照上述要求并参照单壁钻杆设计思路,双壁钻杆基本尺寸及主要参数见表3。连接方式:外管采用HLST88螺纹;内管采用插接式,通过O形圈密封。双壁钻杆总成结构见图1,外管结构见图2,内管结构见图3。

表3 双壁钻杆基本尺寸及主要参数

图1 双壁钻具基本结构

图2 双壁钻杆外管基本结构

图3 双壁钻杆内管基本结构

3.3 双壁主动钻杆

主动钻杆位于钻柱的最上端,作用是传递扭矩并承受整个钻柱的重力。气举反循环主动钻杆除应具备的性能外,同时还具有输送压缩空气的功能。为了满足大直径工程井气举反循环钻进需求,双壁主动钻杆结构尺寸、材质、强度校核依照双壁钻杆设计;驱动部分设计成四方截面,为避免驱动受力边应力集中,四方截面的棱角处设置倒角;上下接头采用法兰结构,一端直接与气举反循环送水器连接,另一端通过短接头过渡连接下部双壁钻具。双壁主动钻杆基本结构见图4。主要技术参数为:四方对边宽度249 mm,最大对角距离353 mm,内通径148 mm,最大扭矩50 kN·m,最大负荷1500 kN,最大风压3 MPa。

3.4 气举反循环送水器

图4 双壁方钻杆结构图

气举反循环送水器是实现气举反循环钻进重要组成部分,主要作用是悬重钻柱,实现单动,具有输送压缩空气和冲洗液上返的通道,结构较复杂。气举反循环送水器见图5,主要技术参数为:内通径148 mm,最高转速150 r/min,最大负荷1500 kN,最大风压3 MPa。

图5 气举反循环送水器

3.5 加重钻具

大直径工程井破岩面积较大,根据单位面积破岩推荐钻压(0.3~1.0 kN/mm),钻(扩)时需要较大的钻压。为了满足破岩钻压需求,我们还研制了双壁钻铤和钻铤,主要技术参数见表4。

表4 双壁钻铤和钻铤主要技术参数

4 生产试验情况

为验证整套气举反循环配套钻具的使用效果,生产试验分别交由河南省煤田地质局四队、三队两家生产单位,在平煤十矿、新密和成矿两个不同矿区分别实施。

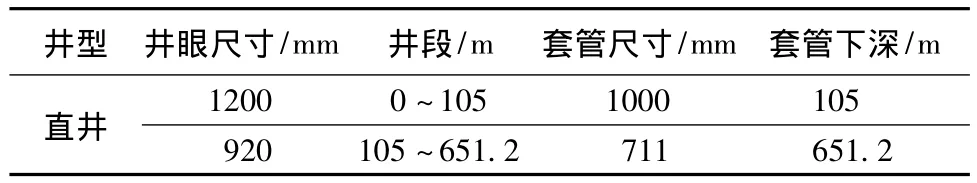

平煤神马集团十矿北翼瓦斯抽排井工程位于平顶山市十矿北翼采区三水平回风井院内,设计井深651.2 m。根据该地区地层特征及钻孔穿过采空区等复杂条件,钻孔按二级孔径设计:一开终孔直径1200 mm,穿过第四系卵石、流沙层、风化基岩,见完整基岩下入1000 mm×14 mm螺旋管,二开孔径920 mm,至651.2 m处,下入711 mm×19 mm的无缝工作套管,水泥固井完井。

井身结构见表5。

表5 平煤十矿北翼采区瓦斯抽采井井身结构

以试验井段206~258 m为例,气举反循环主要采用外径444.5 mm PDC钻头,其钻进参数为:钻压16~56 kN,转速 43~63 r/min,泥浆排量 16.6~38.8 L/s,环空灌入量保持环空灌满。

气举反循环井内上返岩屑情况见图6,对比情况见图7,正循环钻进与气举反循环钻进排渣效果一目了然。

图6 气举反循环井内上返最大岩块直径达83.50 mm

现场收集到的平煤十矿瓦斯抽排井试验井段井深218~257 m钻进时效统计结果见表6。

图7 气举反循环(上)与正循环钻进(下)井内上返岩屑对比

表6 气举反循环钻进时效统计表(444.5 mm PDC钻头)

表6 气举反循环钻进时效统计表(444.5 mm PDC钻头)

井段/m 用时/min 时效/m 井段/m 用时/min 时效/m 218~219 152 0.39 238~239 55 1.09 219~220 172 0.35 239~240 52 1.15 220~221 285 0.21 240~241 55 1.09 221~222 255 0.24 241~242 25 2.40 222~223 370 0.16 242~243 23 2.61 223~224 169 0.36 243~244 69 0.87 224~225 95 0.63 244~245 77 0.78 225~226 145 0.41 245~246 59 1.02 226~227 170 0.35 246~247 49 1.22 227~228 153 0.39 247~248 21 2.86 228~229 173 0.35 248~249 173 0.35 229~230 95 0.63 249~250 300 0.20 230~231 59 1.02 250~251 280 0.21 231~232 145 0.41 251~252 175 0.34 232~233 213 0.28 252~253 200 0.30 233~234 159 0.38 253~254 145 0.41 234~235 250 0.24 254~255 105 0.57 235~236 272 0.22 255~256 135 0.44 236~237 141 0.43 256~257 120 0.50 237~238 125 0.48 平均时效/m 0.68

和成煤矿地面瓦斯抽放钻孔设计孔深475 m。其中0~100.00 m孔径为1020 mm,0~100.00 m下入900 mm×16 mm的螺旋钢管。100.00~475.00 m孔径为760 mm,0~475.00 m下入640 mm×20 mm的无缝钢管。

现场收集到新密和成煤矿瓦斯抽排井试验井段井深102.44~484.56 m,先导孔444.5 mm牙轮钻头钻进时效统计结果显示:气举反循环钻进最高时效达1.61 m,平均时效0.55 m,平均每小时碎岩体积达0.0852 m3,纯钻作业时间占总时间的比重为74.4%。760 mm扩孔最高时效达1.11 m,平均时效0.405 m,平均每小时碎岩体积达0.298 m3,纯钻作业时间占总时间的比重为70.6%。施工现场见图8。

图8 新密和成煤矿瓦斯抽排井气举反循环钻井现场

在平煤十矿、新密和成煤矿的2个大直径工程井项目进行了该套大直径气举反循环钻具生产试验,完成试验进尺1127 m,最大井深651.2 m,最大直径1200 mm。实践应用表明,研制的双壁钻具其螺纹接头具有强度高,密封性好,拧卸方便等特点。气举反循环气水龙头、双壁方钻杆及其他配套器具结构设计合理,经试验证明,该钻具可满足600~1500 mm的大直径工程井气举反循环钻井工艺需求,解决了传统大直径工程井施工技术难题。

5 结论和建议

大直径气举反循环成套钻具是在广泛研究国内外现有气举反循环钻具的基础上,紧密结合大直径工程井特点,以满足钻进抗扭为前提,充分考虑输送压缩空气通道,泥浆上返内通道,泥浆补给环空间隙等综合因素,以及钻具连接便捷条件而研制的。全套钻具抗扭及抗拉强度高,采用内平设计和超高强度螺纹连接,在国内螺纹联接大口径气举反循环双壁钻具方面具有一定的创新性。大口径气举反循环成套钻具的成功研制,解决了气举反循环工艺施工大直径工程井急需配套的钻具。为了进一步提高钻井效率,充分体现这一钻具的优势,下一步还需配套完善一些辅助器具,并要不断完善气举反循环钻进工艺技术,特别需要加快推进大直径工程井专用钻机的配套研发。

[1] 耿建国,等.大口径气举反循环钻具研制及应用研究[R].河南省煤田地质局,2014.

[2] 赵金洲,张桂林.钻井工程技术手册[M].北京:中国石化出版社,2005.

[3] 翁家杰.井巷特殊施工[M].北京:煤炭工业出版社,1991.

[4] 熊亮,袁志坚,白领国,等.219.1/168.3 mm气举反循环双壁钻具在大直径工程井中的成功应用[J].探矿工程(岩土钻掘工程),2013,40(S1):190 -193.

[5] 袁志坚,等.气举反循环钻井技术在煤矿瓦斯抽排井中的应用[J].中国煤炭地质,2014,(1):63 -66.

[6] 张永成.钻井施工手册[M].北京:煤炭工业出版社,2010.

[7] 熊亮,张小连,熊菊秋,等.大口径工程井气举反循环钻进效率影响因素初探[J].探矿工程(岩土钻掘工程),2014,41(5):42-45,49.