垫圈簧片注塑模具的浇口布置研究

2014-12-23邹光明张宝祥丁博邓如应王兴东

邹光明, 张宝祥, 丁博, 邓如应, 王兴东

(武汉科技大学机械自动化学院,武汉430081)

0 引言

当前,塑料产品的功能日趋多元化,其结构也越来越多样化和复杂化,因此,对塑件的注射成型过程进行CAE模拟分析对优化产品结构、模具结构和注射成型工艺具有非常重要的指导作用[1]。另外,利用CAE模拟分析,可以有效地预测不同的流道形状及浇口形状、位置和数目对塑件成型质量的影响[2-4]。针对垫圈簧片,利用CAE软件对浇口位置和数目进行分析,预测充模过程中的熔合纹和气穴位置,并对温度场、剪切力场和密度场等进行分析计算,优化浇口的位置和数量,缩短设计周期,提高和改善产品质量,从而达到降低生产成本的目的。

1 塑件的工艺性分析

图1 垫圈簧片

垫圈簧片的结构如图1所示,该塑件的材料是 聚 甲 醛(POM),POM外观为不透明或半透明的粉料或粒料,硬而质密,制品表面光滑并有光泽;收缩率较大,达2%~3.5%;强度、刚度高,弹性好,减磨耐磨性好;熔融范围窄,熔融和凝固快,料温稍低于熔融温度即发生结晶;流动性中等,吸湿小,可不经干燥处理。该塑件的外壁厚为1 mm,塑件整体尺寸较小,由于壁薄可不用设计脱模斜度。

2 基于CAE的浇口位置设计及数目确定

本模具使用一模一腔的设计方案。主流道单独设计成可拆卸更换的浇口套,分流道开设在模板上,选择分流道截面形状为梯形。本塑件投影面积较大且容易变形,应采用多点浇口,以减少翘曲变形。浇口的数量和开设位置对塑件的成型性能、成型质量及模具结构影响均很大。下面通过数值模拟分析浇口开设位置和数目的几种方案,确定出最佳的浇口布置形式。

2.1 不同浇口位置方案分析

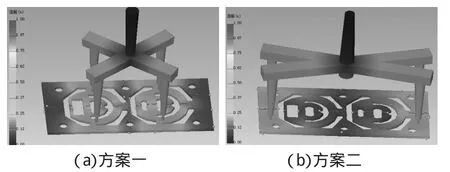

根据浇口位置选择所需遵循的原则[5],塑件单型腔多点浇口的初步位置设计如图2所示的两种方案,此两种方案均为4个浇口,两方案除浇口位置不同,其余参数均相同。运用CAE软件对成型塑件浇口位置的两方案从熔合纹、气穴、温度场和密度场等方面进行了分析,通过比较来确定较佳的浇口布置。

图24个浇口位置方案

1)熔合纹分析。熔合纹分析结果如图3所示,方案一和方案二中熔合纹的位置基本上处于塑件的对称轴线上,整个熔合纹分布比较平衡,对塑件的使用性能影响不是很大。所以,方案一与方案二分析结果相近,均能满足要求。

图34个浇口熔合纹计算结果

图44个浇口气穴计算结果

2)气穴分析。气穴为熔体流动推动空气最后聚集的部位,如果该部位排气不畅,就会引起局部过热、气泡,甚至填充不足等缺陷。图4为两方案气穴分析结果,从图4可知,塑件气穴的主要位置分布在成型边界处,可以利用模具间隙排气。方案一气穴的数目明显比方案二中的要多,而且与方案二比较,方案一中有些气穴分布在塑件厚度薄弱的地方,这样会减弱塑件的强度。所以,由塑件气穴分析可知,方案二中浇口的设计要优于方案一浇口的设计。

3)温度场分析。图5所示为温度场计算结果,从图5中可知,方案二塑件的温度分布明显比方案一均匀,而且温差不大,不会出现因温差大而产生翘曲变形的现象。所以,方案二的浇口设计要优于方案一的设计。

图54个浇口温度场计算结果

4)密度场分析。密度场显示了在保压过程中,塑件上材料密度的分布。在保压过程中,材料由于塑件上密度分布不均匀而流动,塑件上材料从密度高的地方向密度低的地方流动并最终达到平衡。密度场的计算结果如图6所示。图6(a)方案一中,塑件中间部分的密度比四周高,在保压过程中会产生缩痕,从而降低塑件的使用强度。而图6(b)方案二中,塑件的密度分布整体比较均匀,只是在塑件的两边产生局部高密度,最可能在两边产生缩痕,但对塑件的整体性能影响不大。所以,由塑件密度场分析可知,方案二的设计优于方案一的设计。

图64个浇口密度场计算结果

2.2 不同浇口数目方案分析

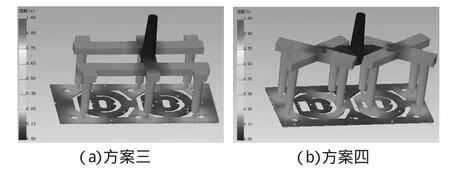

为了进一步分析浇口数目对成型质量的影响,针对垫圈簧片取不同浇口数目来予以分析。上节已经对浇口数目为4的两种方案进行了分析,另外再取浇口数目为6和8的两种方案进行分析。方案二为前述图2(b)所示的方案二;方案三为6个浇口,如图7(a)所示;方案四为8个浇口,如图7(b)所示。运用CAE软件对不同浇口数目成型塑件的几个重要物理量进行分析,如熔合纹、气穴、温度场和剪切力场,并确定较佳浇口数目的设计方案。

1)熔合纹和气穴分析。熔合纹计算结果如图8所示,图8(a)方案三和图8(b)方案四的熔合纹显然多于图3(b)方案二的熔合纹,并且方案三和方案四的气穴数目也多于方案二的气穴数目。所以,方案二的浇口数目设计优于方案三和方案四的浇口数目设计。

2)温度场分析。温度场计算结果如图9所示,从图9中可知,方案三和方案四温度的分布不均匀且温差较大,而图5(b)方案二中塑件的温度分布比较对称均匀,温差不大。因此,相比方案二来说,方案三和方案四增加了塑件产生翘曲变形的可能性,所以,方案二的设计优于方案三和方案四的设计。

图7 不同浇口数目方案

图8 不同浇口数目熔合纹计算结果

图9 不同浇口数目温度场计算结果

图10 不同浇口数目剪切力场计算结果

3)剪切力场分析。剪切力场计算结果如图10所示,从图10中可知,图10(a)方案二中剪切力的分布比较均匀,熔体承受的剪切力小于0.45 MPa,符合设计要求。但是,在图10(b)方案三和图10(c)方案四中,塑件左边的剪切力高于熔体承受的最大剪切力0.45 MPa,不满足设计要求。所以,方案二的设计优于方案三和方案四的设计。

2.3 分析结果

运用CAE软件对浇口位置和数目不同的几种方案进行了分析。通过对不同浇口位置的方案一和方案二从熔合纹、气穴、温度场和密度场方面分析比较,确定方案二为较佳的浇口位置方案;通过对浇口数目3个不同方案从熔合纹、温度场和剪切力场等方面进行分析,根据计算结果可知,浇口的数目设计采用方案二比较合理。因此,确定方案二为本模具浇口最优设计方案。

图11 模具三维爆炸图

3 模具工作原理

在浇注系统设计基础上,计算了成型零部件的结构尺寸,设计了脱模机构和导向机构,选取了模架结构形式[6],最终确定了模具的具体结构,其三维爆炸图如图11所示。

该模具的基本工作原理为:开模时,首先定模座板与定模固定板之间分开,利用拉料钩将冷凝料在浇口处拉断,动模部分继续后退,卸料弹簧顶动卸料块和垫板,将浇道凝料从拉料钩上刮落。随后抓钩打开,动模板与定模固定板第二次分型。动模部分再继续后退,推出机构推出塑件,在复位弹簧的作用下,推杆先行退回,然后合模,继续下一循环动作。

4 结论

本文对垫圈簧片的工艺性进行了分析,运用CAE软件对浇口位置与数目进行了研究,并预测填充过程中可能产生的缺陷。通过对浇口位置和数目四个不同设计方案的整体性比较,确定了浇口布置的最佳设计方案。设计的模具结构紧凑,能满足生产要求。

[1] 林志宏.注射模 CAE 技术的应用研究[J].模具制造,2004,4(1):1-4.

[2] 吴梦陵,孙迪,张珑.注射模浇注系统对成型工艺和塑件质量影响研究[J].塑料工业,2011,39(8):65-68.

[3] Lee B H,Kim B H.Automated selection of gate location based on desired quality of injection-molded part [J].Polym Plast Technol Eng,1996,35(2):253.

[4] 周建华,赵亦兵,袁根福.基于数值模拟的光盘片架注塑成型浇口位置优化与模具设计[J].塑料工业,2012,40(10):62-65.

[5] 俞芙芳.塑料成型工艺与模具设计[M].北京:清华大学出版社,2011.

[6] 李德群,唐志玉.中国模具工程大典:第3卷:塑料与橡胶模具设计[M].北京:电子工业出版社,2007.