航天电子单机流水线生产模式研究

2014-12-23董振

董 振

(上海交通大学 电子信息与电气工程学院,中国 上海200240)

1 问题的提出

航天电子产品的生产工艺过程复杂、技术含量高、质量要求高、检测环节多且所有物料实行批次号、序列号管理。生产现场的自动化水平不高,作业层基本仍以技术工人配以工装工具手工操作为主,车间调度主要任务是将产品按照模块进行工作量分解后下发给相应的工人,然后按照以往经验周期流转产品进入下一道工序。[1]

这种简单、粗放的生产模式与当今要求快速响应的科研任务形势格格不入。如何在工艺路线设计、生产、流转等环节进行全过程管理,在保证产品质量的前提下尽可能缩短工期,成为企业今后生存发展和争取更多科研生产任务所必须解决的现实问题。

本文以某单位电装车间产品流水线生产模式改造为背景。该车间产品主要包括:电缆网、电控机柜和电子单机三大类。其中电子单机由于对人员素质、质量标准和作业工序等方面的要求均远高于其它两类产品,故在此以电子单机作为具体研究对象。

通过对传统生产模式的总结归纳,车间目前存在的主要问题如下:[2-3]

(1)对各工序的作业时间未进行定量采集、整理。因此管理人员无法对产品的生产节拍进行计算并制定车间具体作业计划;

(2)传统模式的产品装配过程存在的等工、工位间流转和返工等客观增加产品制造周期及生产成本的环节;

(3)传统生产线平衡度较低,各工位负荷不均衡,经常出现等工现象,产品生产效率低下。

当然导致车间出现以上问题的因素很多,归根结底是因为没有在对生产现状进行定量信息采集的基础上进行各工序间的整合管理,从而出现工序、甚至是部套级的作业负荷不均衡,由此造成工作效率低、制造成本高的不利局面。

本文主要目的旨在以单子单机的生产过程为例,运用工业工程相关理论知识,通过分析工序作业时间,实现典型产品的工艺流程标准化、时间标准化、操作标准化,进而为建立高效可靠的电装生产线提供科学的依据。

2 传统生产流程分析[4-7]

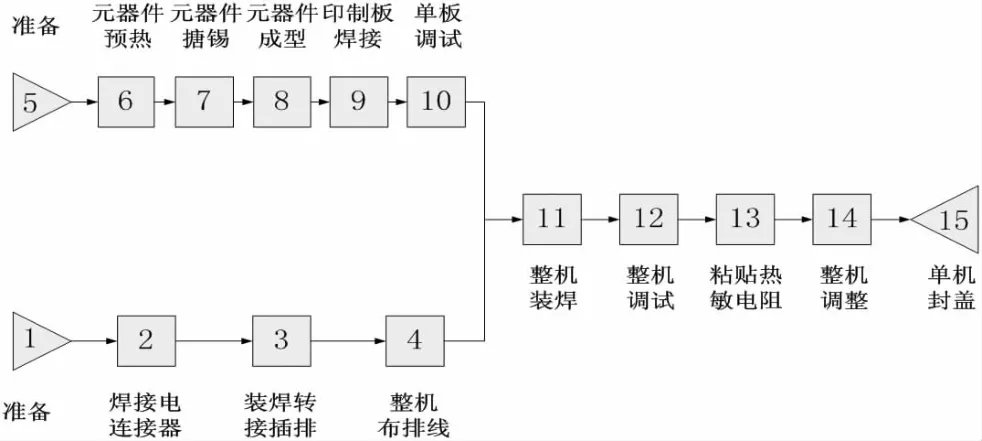

以某型号天线驱动控制器为例,整个工艺过程包括15道工序:(1)准备;(2)焊接电连接器;(3)焊接转接插排;(4)整机布排线;(5)准备;(6)元器件预热;(7)元器件搪锡;(8)元器件成型;(9)印制板焊接;(10)单板调试;(11)整机装焊;(12)整机调试;(13)粘贴热敏电阻;(14)整机调整;(15)单机封盖。工艺流程图如图1所示。

图1 典型电子单机工艺流程图

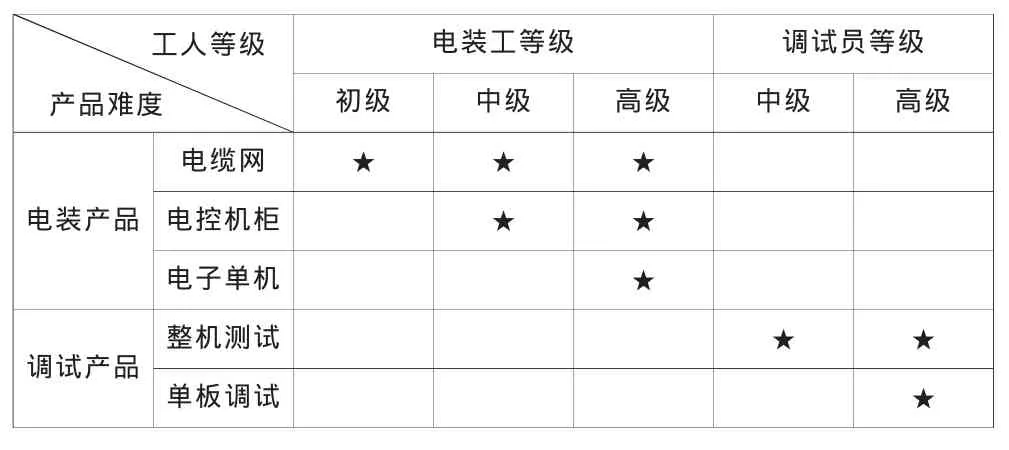

另外根据目前的生产现状,产品各道工序的质量保证主要依靠技术工人具备相应的技能水平。目前车间工人技能水平与所能从事的产品对应关系如下表1所示。各技能等级人员数量的分布呈金字塔形,即初、中级水平人员数量多,高水平人员数量相对较少。

表1 技术工人等级和产品关系对照表

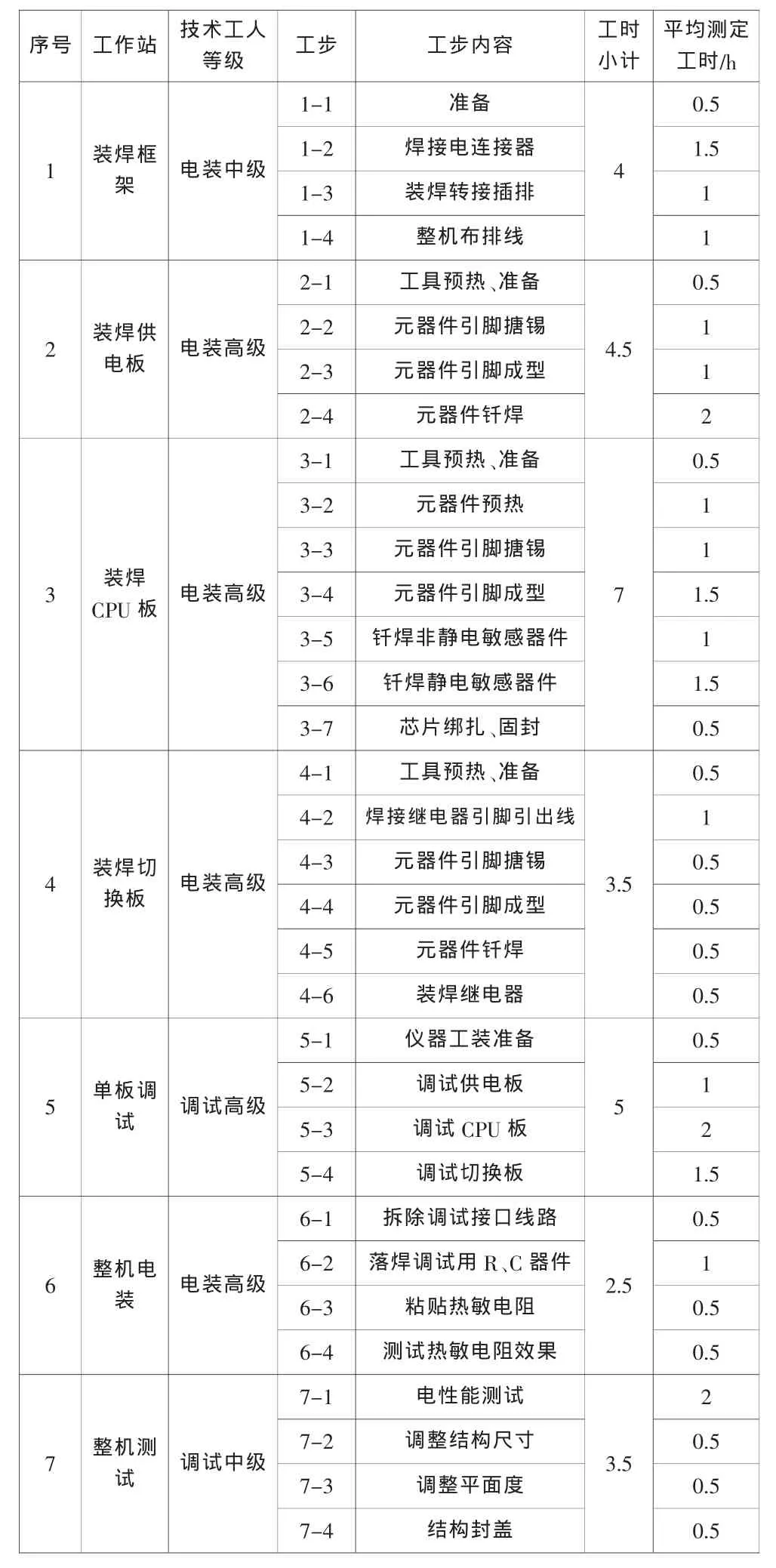

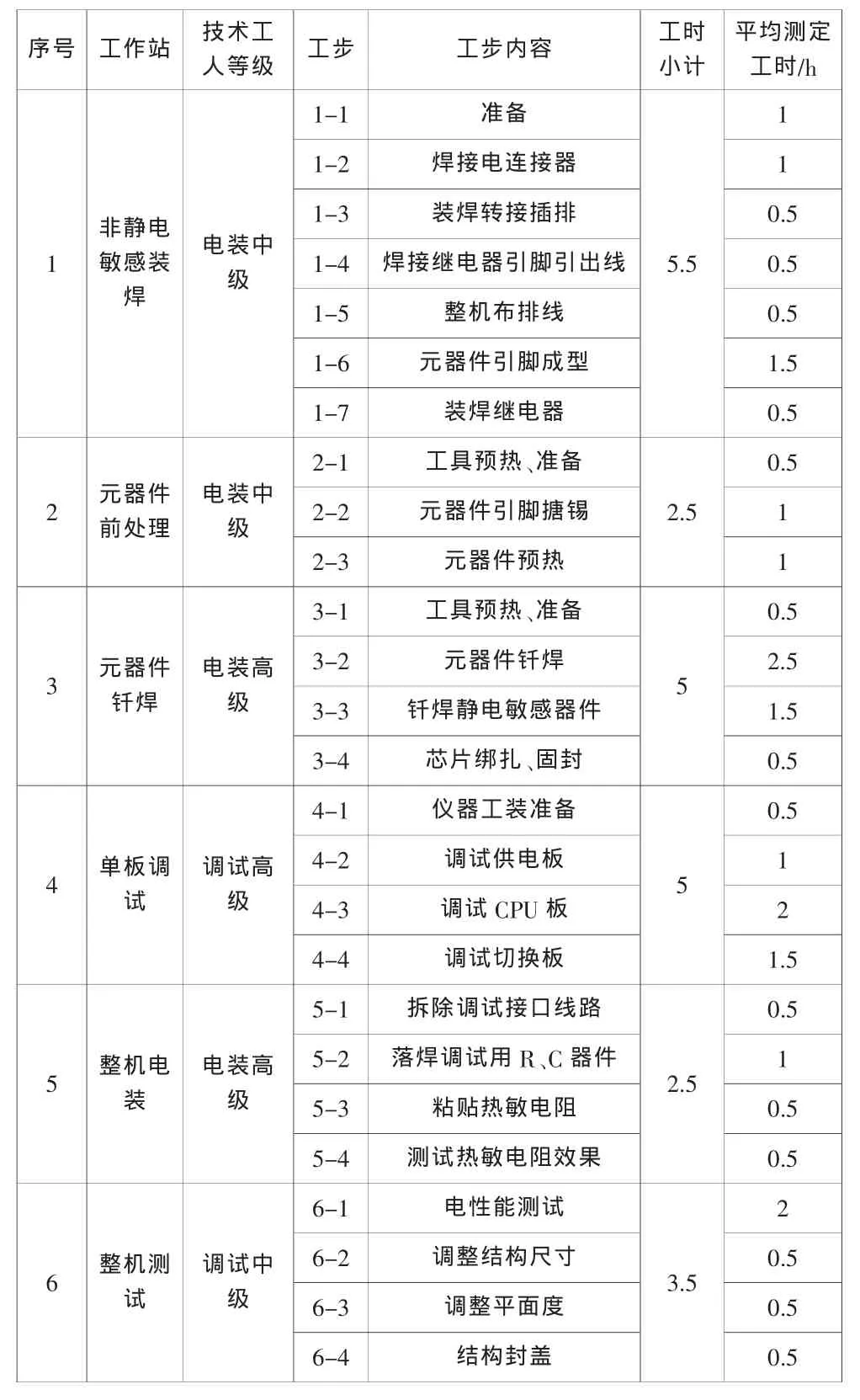

车间结合以往生产实际经验,采用若干组合工序作为一个工作站,调度人员负责产品在工作站之间的流转,形成如表2所示的生产流程。

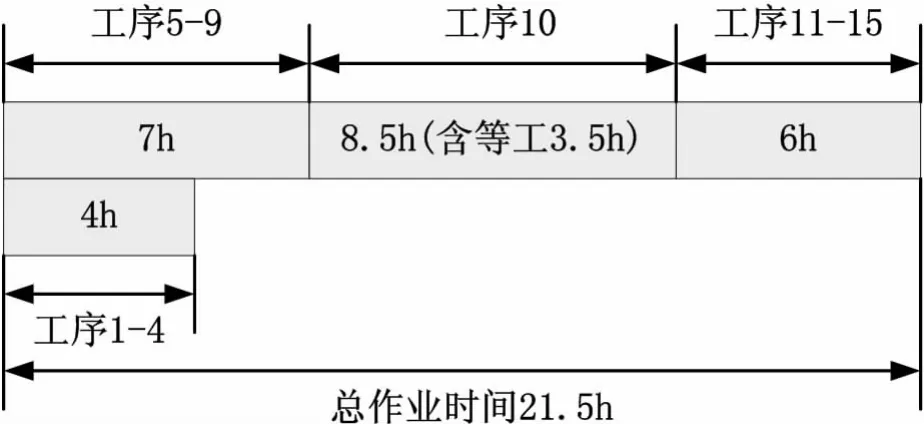

根据图1计算单机传统生产方式作业时间分布如图2:

图2 传统工艺流程时间分布图

由表2和图2可以看出该生产模式存在以下不足:

1)计划调度系统为保证生产计划节点,将单机的三块印制板同时分配给三名高级工,每人前期的工具预热准备和元器件搪锡、成型等准备工步显得重复。

2)因为三块印制板装焊繁琐程度不同,通常情况下电装结束的先后顺序为切换板——供电板——CPU板,而工作站5的调试顺序则是供电板——CPU板——切换板。因此产品会在此工作站出现等工现象,使之前节省出的时间形成浪费。

3)在工序2、3、4、6的工作站均需要配置一名高级工,即使有一人兼岗工序6,单机生产过程中仍然有三名高级工的需求,在发挥人工技能效率方面较显奢侈。

表2 电子单机传统生产模式分析表

3 优化流水线生产模式

3.1 优化方案

在通过对传统单机生产模式进行工步细分和统计测定各工步作业时间的基础上,根据生产实际对各作业元素可进行必要的简化重组,本方案优化内容分析如下:

1)由于继电器焊接与电连接器、转接插排的焊接方式相似,故将该工步纳入工作站1作为非静电敏感电装作业工作站。

2)对表2工序2、3、4中的相似工步内容进行合并作为一个独立工序,安排一名电装中级工在此工序作业,作为元器件前处理工作站。

3)将三块印制板的元器件钎焊等工步合并作为一个独立工序,保持一名电装高级工的配置,作为静电敏感元器件装焊工作站。

优化后的单机流水线生产模式如表3。

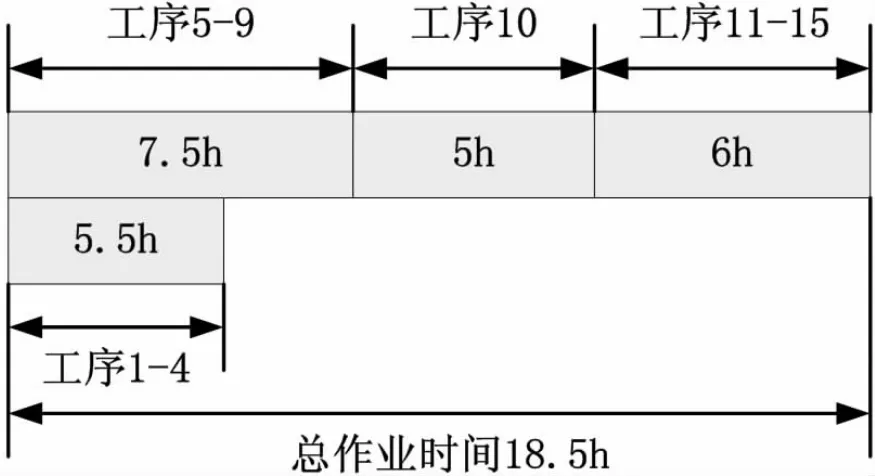

根据图1工艺流程图计算电子单机优化后的作业时间分布,如图3。

表3 电子单机优化生产模式分析表

图3 优化后工艺流程时间分布图

3.2 优化效果比较

3.2.1 定性比较

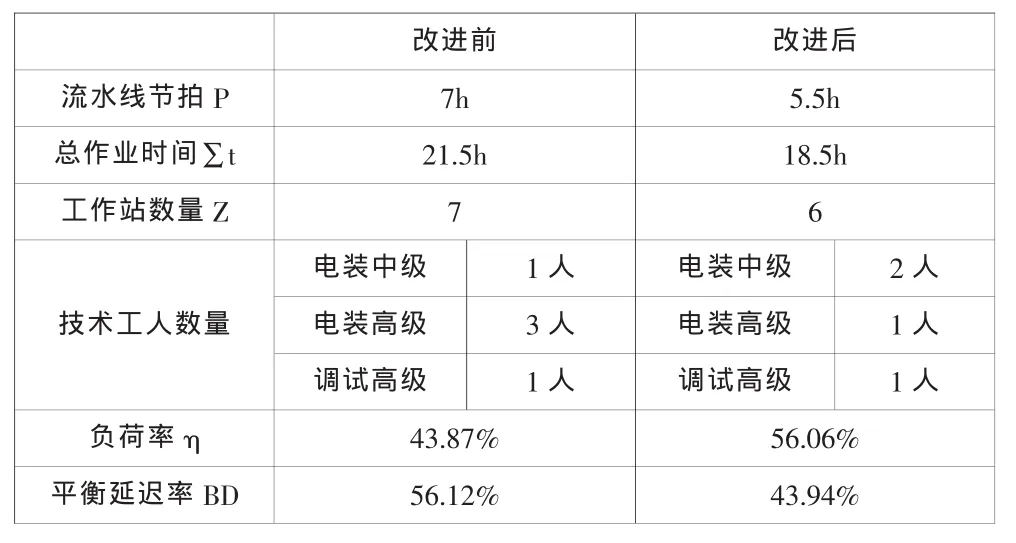

首先,从图2与图3的工艺流程时间分布图可以明显看出,优化剔除了调试环节的等工现象,时间节省3小时。其次,三块印制板的电装由3名高级工并行生产变成完成1名高级工和1名中级工的串行生产,减少占用2名高级工。再次,从质量控制角度,将关键的印制板电装相对集中作业有利于保证其品质和原始记录的一致性。

3.2.2定量比较

计算两种生产模式的生产线负荷率、平衡延迟率等指标对优化效果进行比较评价。[4]

其中:P表示流水线节拍,Z表示工作站数量,∑t表示总作业时间。

表4 流水线优化前后效果比较

4 结论

在对电子单机生产工艺流程进行工步细化、作业标准化和确定额定工时等工作的基础上,结合实际生产过程中遇到的等工、产品品质一致性不佳等问题,运用流水线作业思想,对单机电装调试过程进行了重组优化。优化结果显示:单件产品工艺流程总时间明显缩短,消除了过程中的等工现象,提高了高技能人员的劳动效率,使得单机流水线生产模式的实际运用效果得到一定程度的优化和改善。

[1]巴杰,伍书剑.航天型号多项目资源调度方法研究[J].宇航学报,33(10):1552-1556.

[2]《运筹学》教材编写组.运筹学[M].3 版.北京:清华大学出版社,2005:213-233.

[3]陈宝林.最优化理论与算法[M].2 版.北京:清华大学出版社,2005:452-459.

[4]樊迅,阚树林,边潇.电抗器装配生产线的作业分析与平衡研究[J].机械制造,49(557):83-86.

[5]曾敏刚,李双.电源适配器生产现场改善与装配线平衡[J].工业工程,13(6):117-122.

[6]刘颖,靳志宏.多品种小批量生产环境下表面贴装生产线的平衡优化[J].大连海事大学学报,38(2):87-90.

[7]李同正,杨才君,孙林岩.混流装配线平衡和排序问题研究综述[J].河南科学,30(7):900-906.