基于圆柱凸轮机构的线切割走丝系统设计与实现

2014-12-19齐文春高坚强郭丽华

齐文春,高坚强,郭丽华,黄 莺

QI Wen-chun1,GAO Jian-qiang2,GUO Li-hua1,HUANG Ying1

(1.苏州科技学院 机械工程学院,苏州 215009;2.苏州新火花机床有限公司,苏州 215128)

0 引言

国产往复走丝线切割机床发展至今已有四十几年的历史,尽管目前仍占有较高的市场份额,但其销售利润很低,面临的挑战日益严重[1]。如何破解这一难题是一个系统工程问题,其中走丝系统的“频繁换向”制约了加工精度的提高,使得往复走丝线切割机床只能满足低端市场需求,就是一个必须引起关注的重要因素。

1 往复走丝线切割机床新型走丝系统的方案设想

国产往复走丝线切割机床之所以出现“频繁换向”的问题,是因为采用了单丝筒结构单层绕丝的走丝方案,通常一次上丝的长度是200~300m,如果按10m/s的走丝速度,则最多运行30s就要换向,由于换向的瞬间走丝速度为零,为了避免断丝,换向时需要暂停3~4s的放电时间,这样,一方面会产生换向条纹,影响加工精度[2,3],另一方面至少有10%以上的非加工时间,使加工效率受到损失,一次上丝的长度越短,效率损失越大。

为了解决“频繁换向”问题,本文提出了“双丝筒结构多层绕丝”的走丝方案。表1是“双丝筒多层绕丝”与“单丝筒单层绕丝”方案对比。在该方案中,出厂状态的一盘电极丝不管多长都可以一次性绕到储丝筒上,电极丝长度越长,单向走丝的时间也越长,理论上,这种方案的储丝筒可以满足无限长度电极丝的储丝要求。

目前,出厂状态的电极丝长度一般为2000-3000m,生产厂家可以根据客户需要将电极丝制成30000m以上,在采用双丝筒多层绕丝的走丝方案后,可以使电极丝走丝时的“换向频率”较大幅度地降低,同时有效地提高了在线加工时间、减少电极丝上丝时的浪费。在采用多次切割技术方案时,目前的“中走丝”机床最后一刀精修切割的走丝速度已经可以降到0.5m/s[4],只要选用足够长的电极丝,对于一般的加工零件,最后一次切割时基本上可以做到不用换向,也就是实现单向走丝切割,不存在换向条纹问题,为加工精度的提高建立了一个良好的走丝系统平台。同时,由于双丝筒多层绕丝的走丝系统仍然采用往复走丝方案,电极丝反复使用的性质并没用变化,因此,其运行费用依然保持往复走丝线切割机床所特有低成本的特征。

2 双丝筒多层绕丝新型走丝系统的运动方案设计

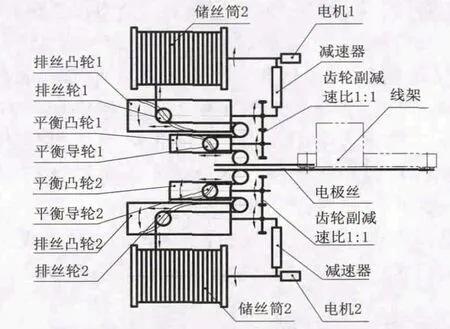

在双丝筒结构多层绕丝的走丝方案中,该走丝系统由两套储丝筒机构和两套排丝机构组成,要实现“多层绕丝”和“往复走丝”两个功能,其必要条件就是必须做到在两个储丝筒中间运行路径之间的电极丝长度在运行过程中不变,以确保瞬间的走丝速度不变。实现这一基本条件的方案有很多,图1是满足这一基本条件实施方案之一的双丝筒多层绕丝新型走丝系统的方案原理图。

图1 是双丝筒多层绕丝走丝系统的方案原理图

如图1所示,在该方案中,新型走丝系统由两套储丝筒机构和两套排丝机构组成,储丝筒机构由电机带动储丝筒只作旋转运动,排丝机构由储丝筒电机通过减速器带动排丝凸轮做旋转运动使排丝导轮作平行于储丝筒轴线的往复直线运动,实现对电极丝在储丝筒上的排丝和多层绕丝。两套储丝筒机构中,有一套储丝筒起卷丝筒的作用,电极丝的走丝速度由该储丝筒的驱动电机转速决定;另一套储丝筒起放丝筒的作用,该储丝筒的驱动电机产生一个反向力矩使电极丝拉紧,电极丝的张紧力大小由该电机控制。

电极丝从储丝筒1经排丝机构、机床线架、加工区连接到储丝筒2的路径中,为了使排丝导轮作直线运动时其位置的变化不引起两排丝机构之间的电极丝长度发生变化,在排丝机构中增设了一个平衡导轮。由排丝凸轮轴通过齿轮副带动平衡凸轮作旋转运动,然后通过凸轮机构带动该平衡导轮作与排丝导轮移动方向相反的往复直线运动。

如图1所示,由于排丝导轮移动位置变化会使电极丝伸长或缩短的量是单边的,而平衡导轮移动位置变化使电极丝伸长或缩短的量是双边的,设齿轮副传动比为1:1,控制平衡导轮的行程是排丝导轮的行程1/2,平衡导轮的移动就可以补偿因排丝导轮移动位置变化而产生的电极丝长度变化量,从而达到在运丝过程中保持电极丝的长度不发生变化。为了便于排丝机构的合理布置和电极丝运动方向和路径的改变需要,在该排丝机构中,还设置了其他若干导轮或导轮组,具体情况要根据走丝机构的结构方案而定。

3 双丝筒多层绕丝新型走丝系统的圆柱凸轮机构设计

3.1 双丝筒多层绕丝新型走丝系统的设计要求

样机设计时,储丝筒储存电极丝长度最大值取为3000m,电极丝直径规格为0.20mm,电极丝的排丝间距为0.22mm,排丝均匀,设储丝筒一层排500圈,储丝筒容丝槽宽为110mm,设储丝筒容丝槽最小直径设为φ120mm,最大直径设为φ130mm,则储丝筒最多可绕25层至少4000m以上电极丝,满足设计要求。

由于电机驱动储丝筒转动并通过减速器带动圆柱凸轮作旋转运动,储丝筒一层排500圈,储丝筒旋转500圈,凸轮只需转动180°,即0.5圈,故减速器的减速比应为1000:1。设电极丝的走丝速度范围0.2m/s~12m/s,经计算圆柱凸轮的转动速度范围为0.032r/min~1.91r/min,属于低速,圆柱凸轮只需带动排丝导轮或平衡导轮作往复直线运动,导轮只承受电极丝的拉紧力,属于轻载范围,因此,其使用场合适合于圆柱凸轮机构[5]。排丝导轮的移动行程与储丝筒容丝槽宽尺寸一致,平衡导轮的移动行程取排丝导轮移动行程的1/2,两从动件行程起点位置则分别处于各自圆柱凸轮理论轮廓曲线中对角方位极限位置且两从动件瞬时运动方向相反。

3.2 圆柱凸轮机构的轮廓曲线设计

3.2.1 排丝导轮直动从动件运动规律设计

在该系统中,排丝导轮作为圆柱凸轮的直动从动件,其作用是带动排丝导轮进行均匀排丝,因此,要求直动从动件的运动规律是作等速运动,但等速运动的缺陷是会产生刚性冲击。为了改善这一特性,直动从动件的运动以等速运动规律为主体,在行程的起始点和终止点用加速和减速运动规律来组合。

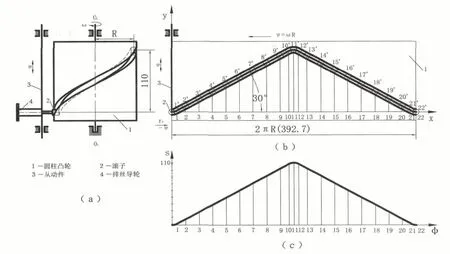

根据走丝系统的排丝运动基本要求,排丝导轮的往复运动行程是110mm,设凸轮平均圆柱体直径为φ125mm,长140mm,滚子半径为φ10mm,在行程的起始点和终止点的2mm范围内以圆弧曲线作为加速和减速的运动规律曲线,在106mm的主行程采用等速运动规律进行组合,压力角α设计为α≤30°,排丝导轮从动件运动规律以及凸轮的运动轮廓曲线用作图法进行设计。如图2所示为排丝导轮直动从动件圆柱凸轮设计原理图。设计步骤如下:

1)以2πR为底边边长表示圆柱凸轮展开后的圆柱面弧长作为横坐标,用φ表示,以从动件的运动行程作为纵坐标,用s表示;

2)将圆柱面弧长分成若干等分,将从动件行程的起始点和终止点的2mm圆柱凸轮转角为7°处划分为等速运动和加减速运动的组合运动交点,如图2(c)所示,图中1、10、12、21点就是组合运动交点,11和22点是行程的起始点和终止点;

图2 排丝导轮直动从动件圆柱凸轮设计原理图

3)作1、10点及12、21点的直线连接线代表从动件的等速运动规律,通过10、11、12三点及1、21、22三点作圆弧曲线作为从动件的加减速运动规律,就得到了如图2(c)所示排丝导轮直动从动件的运动规律曲线。

从行程起点至行程2mm处的1点加速运动,1点至10点为等速运动规律,从10至11点的行程终点减速,11点的行程终点至12点返程2mm处加速,12至21点等速运动,21至22点做减速运动回到起点。在作等速运动时,储丝筒转动1圈,直动从动件移动0.22mm,在行程的起点和终点附近作加减速运动时,储丝筒转动1圈,直动从动件平均移动0.206mm,对φ0.18~0.20mm的电极丝不影响排丝,因此,该直动从动件的运动规律曲线可以满足要求。这种运动规律具有运动平稳、冲击小、速度变化连续、动力性好等特点。

3.2.2 排丝导轮直动从动件的圆柱凸轮轮廓曲线设计

1)以2πR为底边作一矩形表示圆柱凸轮展开后的圆柱面,如图2(b)所示,圆柱面的匀速回转运动就变成了展开面的横向等速直线运动,且υ=ωR;

2)将展开面的底边沿-υ方向分成与从动件运动规律曲线对应的等分;得反转后从动件的一系列位置;

3)在这些位置上量取相应的位移量s,得1’、2’、3’、···、20’、21’、22’若干点,将这些点光滑连接得展开面的理论轮廓曲线;

4)以理论轮廓曲线上各点为圆心,以滚子半径为半径,作一系列的滚子圆,并作滚子圆的上、下两条包络线即为凸轮的实际轮廓曲线。

根据直动从动件的运动规律曲线,采用作图法设计空间圆柱凸轮的轮廓曲线,直观方便,设计工作量小,避免了复杂的计算过程,在本案例中成功地得到应用,是一种非常实用的设计方法。

图2(a)所示是以排丝导轮为直动从动件的圆柱凸轮机构各构件之间的运动关系原理示意图。图中直动从动件处于行程的起始点位置,当圆柱凸轮作顺时针旋转时,带动从动件作直线运动,排丝导轮与从动件刚性连接为一体,从而使排丝导轮作往复直线运动。在排丝过程中,在2~108mm的主体移动行程中,排丝导轮作等速运动,在距离行程的起始点和终止点的2mm范围内,排丝导轮作加速或减速运动。

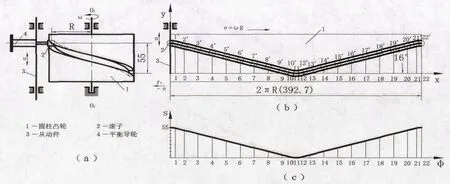

3.2.3 平衡导轮直动从动件的圆柱凸轮轮廓曲线设计

平衡导轮的移动行程是55mm,以平衡导轮作为直动从动件的圆柱凸轮,其旋转方向与排丝凸轮方向相反转速相同,平衡导轮的移动方向与排丝导轮相反,起始点的端点位置不同,因此,以平衡导轮作为从动件的圆柱凸轮理论轮廓曲线与以排丝导轮作为从动件的圆柱凸轮理论轮廓曲线及运动规律相似,只是行程只有后者的1/2。如图3所示为平衡导轮直动从动件圆柱凸轮设计原理图。由于设计原理及方法相同,具体设计过程在此不再叙述。

图3 平衡导轮直动从动件圆柱凸轮设计原理图

4 结论

1)采用双丝筒多层绕丝方案的往复走丝线切割机床新型走丝系统可以一次性储存几千米以上长度的电极丝,大大地延长单向走丝切割时间,为解决往复走丝线切割机床的“换向条纹”、提高加工精度及加工效率提供了一个非常有效的走丝系统平台。

2)这种新型走丝系统采用空间圆柱凸轮机构来实现排丝运动,由于排丝导轮质量轻,相对于储丝筒作旋转运动同时又作轴线移动的走丝机构来说,可以减轻电机的负载,同时也有助于减少机械系统对电极丝在走丝过程的干扰,有助于走丝平稳。

3)由于排丝导轮负载小,运行速度低,空间圆柱凸轮机构在该系统中具有较好的适用性和可操作性。

4)为了满足直动从动件要求作均匀等速运动规律,又要避免排丝过程中产生太大的冲击,直动从动件的运动规律设计采用主运动为匀速运动规律,在行程的起始点和终止点以圆弧曲线作加减速运动规律相组合的设计原则,这种运动规律具有运动平稳、冲击小、速度变化连续、动力性好等特点。

5)根据走丝系统的运动特征要求,采用作图法设计了直动从动件的运动规律曲线及空间圆柱凸轮的轮廓曲线,这种方法直观方便,设计工作量小,避免了复杂的计算过程,在本案例中成功地得到应用,是一种非常实用的设计方法。

[1]叶军.2012年我国电加工机床行业产品销售情况分析[J].电加工与模具,2013增刊(1):6-10,21.

[2]刘志东.高速走丝电火花线切割机床多次切割的实现[J].中国机械工程,2007(20):2410-2413.

[3]齐文春,等.基于多次切割工艺的第一次切割参数优化策略研究[J].电加工与模具,2012(3):50-53.

[4]刘志东.高低双速走丝电火花线切割工艺试验研究[J].中国机械工程,2010(9):1025-1028.

[5]朱理.机械原理[M].北京:高等教育出版社(第二版),2010.4