高硫砷金矿焙砂的硫酸熟化法预处理

2014-12-15杨永斌曾冠武刘晓亮

杨永斌,曾冠武,李 骞,刘晓亮,姜 涛,刘 波

(中南大学 资源加工与生物工程学院,长沙 410083)

高硫砷金矿是一种常见的难处理金矿,受毒砂、黄铁矿等硫砷矿物的影响,其中的金难以直接浸出,常需进行预处理以抑制或消除硫砷物相对浸金过程的阻碍和干扰,使金易于浸出[1-4]。氧化焙烧法以其处理量大、工艺成熟、适应性强等优点,是目前此类矿石预处理的主流方法,针对其污染问题的新型氧化焙烧工艺研究也十分热门[3-7]。然而,使用氧化焙烧法时,常因工艺条件控制不当而存在过烧和局部高温等现象,导致铁氧化物对金的二次包裹,使其焙砂的金浸出率依然偏低[7-8]。湖南某含铁高硫砷金矿硫含量为23.89%(质量分数),砷含量为8.73%(质量分数),属于典型的高硫砷难处理金矿。经两段氧化焙烧预处理后,对所得焙砂在pH值为2.0时酸洗后进行氰化浸金,现场金浸出率仅为76.81%,氰化渣残留金高达19.54 g/t,提金效果亟待改善。经分析,焙砂中部分金被包裹于含铁物相尤其是铁氧化物中。

欲改善此类金矿的提金效果,预处理工艺的关键环节在于防止包裹结构形成,从源头上解决问题,但这受到生产技术水平的制约,因此,破坏焙砂的铁包裹结构是较为直接的途径。已有研究表明,采用稀酸直接酸溶除铁时铁脱除率低,酸耗高,金浸出率提高不明显[8-9];还原焙烧[10-11]、加压酸溶[12-13]等方法虽可改善铁的脱除效果,但存在反应条件苛刻或金浸出率仍然偏低等缺点。与之相比,硫酸熟化法除铁具有工艺简单、铁脱除率高等优点,其除铁浸出液中含大量硫酸铁,可用于制备聚硫酸铁净水剂,资源综合利用效果好。该法在硫铁矿烧渣的综合利用中研究颇多,但很少涉及金精矿焙砂的后续提金[14-15]。因此,本文作者采用硫酸熟化-水浸法对金精矿焙砂进行除铁后再浸金,研究熟化过程中铁氧化物转化的机理,探讨焙砂的残余铁含量对其氰化浸金的影响,可为铁氧化物包裹类金矿的强化提金提供指导。

1 实验

1.1 实验原料

焙砂的化学成分见表1。金精矿经两段氧化焙烧预处理后,所得焙砂铁的含量(质量分数)为31.25%,二氧化硅含量为37.96%,硫砷含量由原来的23.89%和8.73%分别减少到1.03%和0.55%,硫砷物相基本被破坏脱除。

焙砂中金和铁的物相分布分别见表2和表3,图1所示为焙砂的XRD物相分析。由表2知,焙砂中超过87%的金为单体金和连生金,但依然有约12%的金为包裹金,且包裹金主要存在于氧化铁和硫化铁等含铁物相中。图1和表3表明,焙砂的主要物相为二氧化硅(SiO2)和赤褐铁矿(Fe2O3),以赤褐铁矿形式存在的铁占焙砂中总铁含量的91.30%。

表1 焙砂的化学成分Table1 Chemical components of calcine (mass fraction, %)

表2 焙砂中金物相分析结果Table2 Phase analysis results of gold in calcine

表3 焙砂中铁物相分析Table3 Phase analysis results of iron in calcine

图1 焙砂的XRD谱Fig.1 XRD pattern of calcine

1.2 实验方法

将焙砂用湿式球磨机细磨至粒度小于45 μm 占80%以上,过滤干燥并取样,置于陶瓷坩埚中,定量加入一定浓度的硫酸,将坩埚置于恒温马弗炉中熟化一定时间;待熟化反应完毕,加水捣碎,水浸一定时间,过滤洗涤后进行氰化浸金,实验流程如图2所示。

图2 焙砂氰化浸金实验流程示意图Fig.2 Schematic diagram of flow chart of cyanide leaching of gold for calcine

2 结果与讨论

2.1 硫酸熟化-水浸反应原理

熟化过程中,矿浆迅速固化,在适宜条件下最终形成疏松多孔的浅红色固体,对其水浸前后分别进行XRD分析,结果如图3所示。焙砂经熟化后而未水浸时,其主要晶相为二氧化硅及水合硫酸铁盐板铁矾HFe(SO4)2·4H2O,初始的铁氧化物基本参与反应;经水浸之后,板铁矾的衍射峰消失,其主要成分为二氧化硅,焙砂的颜色由红棕色变为灰红色。

图3 焙砂熟化后的XRD谱Fig.3 XRD patterns of calcine after curing: (a) Calcine cured and unleached; (b) Calcine cured and leached

采用常规酸溶法处理焙砂时,铁氧化物及其他金属氧化物与硫酸结合,主要的反应有:

式(1)为主要反应,其本质是Fe2O3与H+的反应,常温时其ΔGΘ为23.18 kJ/mol,反应的ΔG随pH值的变化如图4所示。由图4可知,赤铁矿的溶解状况与pH值密切相关,标准状态下,当c(Fe3+)>1 mol/L时,需 pH<-0.68赤铁矿才能继续溶解。由 DARRELL等[16]根据Pitzer方程得到的硫酸浓度与pH值的对应关系(见图5,其中曲线a为校正值,曲线b为非校正值),由图5可知,此时硫酸浓度约为3 mol/L,酸的消耗量极大;温度升高,ΔG随之升高,则同等条件下反应需要更低的pH值。故常规酸溶法难以彻底脱除焙砂中的铁。

而采用硫酸熟化法时,高浓度硫酸可使体系 pH值维持在较低水平,适当提高温度可促进扩散和硫酸的电离,这均有利于反应(1)发生。而且,在pH值足够低时,一定浓度的Fe2(SO4)3可与硫酸反应形成板铁矾HFe(SO4)2·4H2O等晶体[15,17-18](见图3),其反应为

即

反应(1)的产物 Fe3+达到一定浓度时即与硫酸反应生成酸式盐并结晶,降低了液相中的产物浓度,使反应(1)得以继续,铁氧化物的溶解脱除更加彻底。

图4 酸溶赤铁矿时ΔG与pH的关系Fig.4 Relationship between ΔG and pH in acidic dissolution of hematite

图5 pH与硫酸浓度的关系(25℃, 1.013×105 Pa)[16]Fig.5 Relationship between pH and concentration of sulfuric acid (at 25℃ and 1.013×105 Pa)[16] (a—Values computed PHRQPITZ (25) using Maclnnes convention for scaling Pitzar single-ion activity coefficients; b—Values computed by PHRQPITZ (25) using unscaled Pitzer single-ion activity coefficients)

水浸过程中,Fe3+进入溶液,只需较低的残酸浓度即可有效抑制其水解(标准状态下平衡时,若c(Fe3+)为1 mol/L,pH值约为0.6)。

2.2 金浸出率与焙砂铁含量的关系

焙砂经熟化-水浸处理后,在液固比2.5:1、pH值11(采用氢氧化钠调节)、NaCN含量 0.2%、持续搅拌(搅拌速度600 r/min)的条件下氰化浸出48 h,并与常规酸洗(pH值 2.0)后焙砂的浸金效果对比,以探讨铁含量对焙砂浸金的影响,实验结果如图6所示。

图6 焙砂中铁含量对浸金效果的影响Fig.6 Effect of iron content on gold leaching rate

由图6可知,金浸出率随着焙砂铁含量的降低而升高,其升高幅度在铁含量低于15%时逐渐减缓,此时金浸出率大于95%,继续脱除铁至7.5%以下,金浸出率大于97%。焙砂经pH值为2.0的稀酸处理后浸金,金浸出率仅为82.58%,浸金渣残留金高达14.68 g/t;而当焙砂经熟化处理使铁含量降至 1.10%时,金浸出率达到了98.32%,残留金降至2.83 g/t。可见,焙砂中铁含量对金浸出率有重要影响,脱除焙砂中的铁可提高金的浸出率,铁脱除效果越好,越有利于浸金。

常规条件下,铁对氰化浸金的影响主要来自含硫砷矿物和活性铁离子[19]。而实验焙砂中硫砷含量很低,铁主要以氧化铁形式存在,对氰化过程的化学干扰很小,含铁物相对金的包裹是阻碍金浸出的主要原因。经氧化焙烧预处理的焙砂中,硫砷铁矿转化为铁氧化物,新的晶相仍以铁为骨架,使部分包裹结构难以被破坏;且焙烧过程中易出现的局部高温和过烧现象使部分金再次被包裹[7]。硫酸熟化-水浸法使焙砂中铁等金属元素最终以硫酸盐形式溶解进入液相,破坏了金的包裹体,使金暴露,从而大幅提高了金浸出率。铁脱除越彻底,则对包裹的破坏越完全,综合金浸出率越高。

2.3 熟化条件对铁脱除效果的影响

定义硫酸过剩系数为熟化过程中实际加入的硫酸用量与全铁完全转化成硫酸铁所消耗的硫酸量之比。从上文可知,熟化脱铁的效果直接影响金的浸出率,因此,实验从硫酸含量、硫酸过剩系数、熟化温度和熟化时间等因素来研究熟化条件与铁脱除效果的关系。

若无明确指出,硫酸熟化实验则均采用如下基准条件:硫酸含量 75%,硫酸过剩系数 1.4,熟化温度250℃、熟化时间2 h。水浸作业均在液固比4:1、搅拌速度400 r/min和浸出时间2 h的条件下进行。

2.3.1 硫酸含量的影响

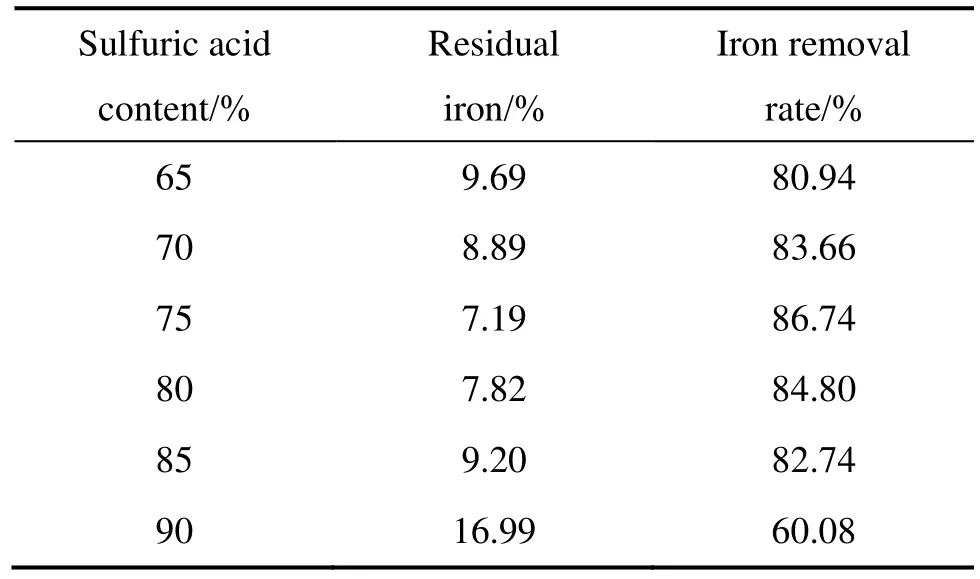

硫酸含量对铁脱除效果的影响见表4。由表4可知,随着硫酸含量升高,铁脱除率先增加后减小,在硫的含量为75%附近达到极大值86.74%;继续增加硫酸含量,铁脱除率反而降低,在硫酸含量为90%时,铁脱除率急剧降低至60.08%。

硫酸含量增加时,pH值降低,赤铁矿溶解状况改善,且 H2SO4分子的活度提高,这均能促进反应(1)及反应(5)~(7)的进行,从而提高铁脱除率。但当硫酸含量过高时,硫酸的电离受到抑制,同时体系水分偏低,阻碍反应(5)或反应(7)的发生,Fe3+难以继续转化为板铁矾;且随着反应的进行,H2O参与反应持续消耗,体系水分减少,硫酸含量和矿浆浓度不断增大,黏度增加,固化现象加剧,使硫酸在焙砂中的扩散受阻,部分未反应的焙砂难以接触硫酸,使铁脱除率反而降低。因此,选用75%的硫酸较为适宜。

表4 硫酸含量对铁脱除率的影响Table4 Effect of sulfuric acid content on iron removal rate

2.3.2 硫酸过剩系数的影响

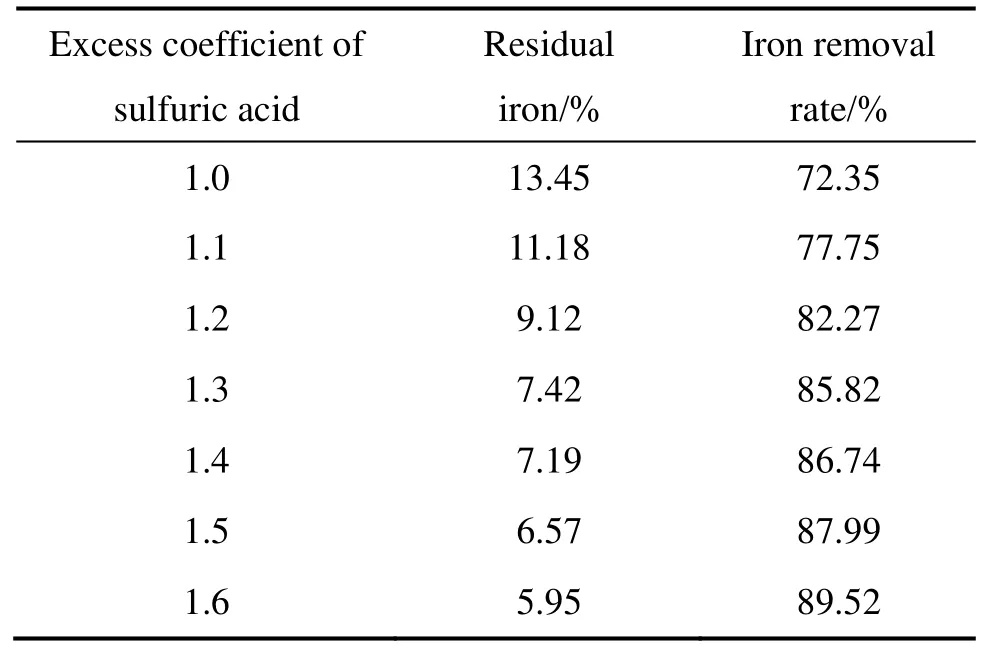

硫酸过剩系数与铁脱除效果的关系见表5。由表5可知,铁脱除率随着硫酸过剩系数的增大而增加,当过剩系数达到1.3~1.4后,其增加幅度趋于平缓,这与矿样中铁完全反应形成板铁矾的过剩系数 1.33接近,此时,铁脱除率高于85%,焙砂残余铁量低于7.5%。硫酸用量的增加可使熟化反应更充分,并降低水浸体系的pH值,抑制Fe3+的水解,因此,提高硫酸过剩系数可增加铁脱除率。而随着熟化反应的进行,外层晶相产物阻碍了扩散的进行,使得内部铁矿物的反应受阻,即使再增加硫酸用量,铁脱除率的提高幅度也有限。实验选用的硫酸过剩系数为1.4。

表5 硫酸过剩系数对铁脱除率的影响Table5 Effect of excess coefficient of sulfuric acid on iron removal rate

2.3.3 熟化温度和时间的影响

熟化温度对铁脱除率的影响如表6所示。由表6可知,适当提高熟化温度亦可提高铁脱除率。熟化温度为100℃时铁脱除率达80.53%,在250℃时,铁脱除率达最大值86.74%,焙砂残余铁量为7.19%,温度超过300℃则不利于铁的脱除。

表6 熟化温度对铁脱除率的影响Table6 Effect of curing temperature on iron removal rate

温度升高,可加剧分子运动,强化硫酸的电离,降低pH值,还可促进体系的物质扩散,加速反应动力学过程,使反应更彻底。另一方面,升高温度反应(1)的吉布斯自由能升高(见图4),反应(1)正向发生的趋势减小。同时,温度过高时会使大量硫酸在熟化过程中挥发而降低除铁率:硫酸的沸点随硫酸含量的增加而升高,75%的硫酸的沸点约为182℃,虽然反应过程中随着水分的消耗,硫酸含量逐渐提高,但98%硫酸的沸点也仅为338℃。温度高于480℃时,硫酸铁分解形成氧化铁而难以浸出。故温度过高不利于铁的脱除。

熟化时间对铁脱除率的影响如表7所列,250℃时,熟化30 min铁脱除率即可达到84.41%;熟化1 h后,铁脱除率提高至86.59%,继续延迟时间铁脱除效果改善不明显,对除铁后的焙砂进行浸金,金浸出率可达97.51%。

表7 熟化时间对铁脱除率的影响Table7 Effect of curing time on iron removal rate

综合上述,适宜熟化条件为硫酸含量75%、硫酸过剩系数1.4、熟化温度250℃、熟化时间1 h,此时铁的脱除率为86.59%,焙砂残余铁含量为7.23%,金浸出率达97.51%。

3 结论

1) 高硫砷金矿氧化焙砂中,含铁矿物的包裹使金浸出率偏低,浸渣残留金含量高,资源利用率差。

2) 与常规酸溶相比,硫酸熟化-水浸法可使铁氧化物与硫酸反应产生板铁矾等晶体而获得更高的铁脱除率,铁以可溶性硫酸盐的形式进入液相而被分离,从而破坏其对金的包裹,大幅提高金浸出率。

3) 当硫酸含量为75%、硫酸过剩系数为1.4、熟化温度为250℃、熟化时间为1 h时,试验焙砂残余铁含量可降至7.23%,此时金浸出率可达97.51%。但浸金渣中残留金仍然很高,有待进一步提取。

[1]CUI Ri-cheng, YANG Hong-ying, CHEN Sen, ZHANG Shuo,LI Ke-feng.Valence variation of arsenic in bioleaching process of arsenic-bearing gold ore[J].Transactions of Nonferrous Metals Society of China, 2010, 20(4): 1171-1176.

[2]杨 玮, 覃文庆, 刘瑞强, 任允超.高砷难处理金精矿细菌氧化-氰化提金[J].中国有色金属学报, 2011, 21(5): 1151-1158.YANG Wei, QIN Wen-qing, LIU Rui-qiang, REN Yun-chao.Extraction of Au from high arsenic refractory gold concentrate by bacterial oxidation-cyanidation[J].The Chinese Journal of Nonferrous Metals, 2011, 21(5): 1151-1158.

[3]崔日成, 杨洪英, 富 瑶, 陈 森, 张 硕.不同含砷类型金矿的细菌氧化-氰化浸出[J].中国有色金属学报, 2011, 21(3):694-699.CUI Ri-cheng, YANG Hong-ying, FU Yao, CHEN Sen, ZHANG Shuo.Biooxidation-cyanidation leaching of gold concentrates with different arsenic types[J].The Chinese Journal of Nonferrous Metals, 2011, 21(3): 694-699.

[4]郭 欢.硫氰酸盐溶液从难处理复杂硫化金精矿中氧压浸金研究[D].长沙:中南大学, 2011: 1-16.GUO Huan.Oxidative pressure leaching of gold from refractory sulfide gold concentrate with thiocyanate solution[D].Changsha:Central South University, 2011: 1-16.

[5]李 骞.含砷金矿生物预氧化提金基础研究[D].长沙:中南大学, 2007: 1-19.LI Qian.Fundamental research on biooxidation of gold ores containing arsenic[D].Changsha: Central South University, 2007:1-19.

[6]崔丽娜.含硫砷金精矿双层球团无污染焙烧预处理新工艺研究[D].长沙:中南大学, 2012.CUI Li-na.Study on novel technology for pretreatment of sulfur and arsenic-bearing gold concentrates by pollution-free doublelayered pellets roasting[D].Changsha: Central South University,2012.

[7]寇文胜, 陈国民.提高难浸金精矿两段焙烧工艺金氰化浸出率的研究与实践[J].黄金, 2012, 33(5): 47-49.KOU Wen-sheng, CHEN Guo-min.Study and practice on enhancing gold leaching rate to two-stage roasting of refractory gold ore[J].Gold, 2012, 33(5): 47-49.

[8]张亚莉, 于先进, 张丽鹏, 李德刚.高铁氰化渣湿法处理的研究进展及工艺开发[J].山东冶金, 2010, 32(5): 3-5.ZHANG Ya-li, YU Xian-jin, ZHANG Li-peng, LI De-gang.Research progress on hydrometallurgical treatment of cyanide tailings with high iron content and process development[J].Shandong Metallurgy, 2010, 32(5): 3-5.

[9]郑晓虹, 陈玉峰, 黄升光, 李昭敏, 郑 勇, 陈 震.硫酸浸取法从硫铁矿烧渣中提取铁的研究[J].化工进展, 2013, 22(2):165-168.ZHENG Xiao-hong, CHEN Yu-feng, HUANG Sheng-guang, LI Zhao-min, ZHENG Min, CHEN Zhen.Investigation on extracting iron from pyrite cinder by sulfuric acid leaching[J].Chemical Industry and Engineering Process, 2013, 22(2): 165-168.

[10]梅贤恭, 袁明亮, 陈 荩.煤基直接还原法从铁帽型含金矿石中提取金[J].矿产保护与利用, 1997(6): 27-30.MEI Xian-gong, YUAN Ming-liang, CHEN Jin.Extraction of gold in gossan type gold ores through direct reduction with coal[J].Conservation and Utilization of Mineral Resources,1997(6): 27-30.

[11]张亚莉, 于先进, 李小斌, 张丽鹏, 李德刚.氰化渣磁化焙烧过程中铁化合物反应行为的热力学分析[J].中南大学学报:自然科学版, 2011, 42(12): 3623-3629.ZHANG Ya-li, YU Xian-jin, LI Xiao-bin, ZHANG Li-peng, LI De-gang.Thermodynamics analysis of ferric compound during roasting-preparing process of cyanide tailings[J].Journal of Central South University: Science and Technology, 2011, 42(12):3623-3629.

[12]李登新, 寇文胜, 钟非文, 巨永辉, 梅嘉中, 彭国敏, 陆 燕,张厚杰, 赵 庆.一种含硫金精矿酸化焙烧渣的强化酸溶方法:中国, CN1614041A[P].2005-05-11.LI Deng-xin, KOU Wen-sheng, ZHONG Fei-wen, JU Yong-hui,MEI Jia-zhong, PENG Guo-min, LU Yan, ZHANG Hou-jie,ZHAO Qing.A method to intensify acid-soluble of acidizing calcine of sulfur containing gold ore: China, CN1614041A[P].2005-05-11.

[13]刘 维, 张杜超, 刘昭成, 欧阳彪.一种含硫金精矿焙砂还原焙烧强化酸溶的方法:中国, CN102690942A[P].2012-9-26.LIU Wei, ZHANG Du-chao, LIU Zhao-cheng, OUYANG Biao.An intensified acid-soluble method to calcine of sulfur containing gold ore by reduction: China, CN102690942A[P].2012-09-26.

[14]郑雅杰, 陈白珍, 龚竹青, 陈文汨.硫铁矿烧渣的熟化及机理[J].中国有色金属学报, 2001,11(1): 144-147.ZHENG Ya-jie, CHEN Bai-zhen, GONG Zhu-qing, CHEN Wen-mi.Maturation of pyrite cinder and its mechanism[J].The Chinese Journal of Nonferrous Metals, 2001, 11(1): 144-147.

[15]郑雅杰.硫铁矿烧渣制备聚合硫酸铁和聚磷硫酸铁新工艺及基础理论研究[D].长沙:中南大学, 2004: 23-26.ZHENG Ya-jie.Study on new technology and fundamental theory of polyferric sulfate and phosphorous polyferric sulfate prepared from pyrite cinders[D].Changsha: Central South University, 2004: 23-26.

[16]DARRELL K N, CHARLES N A, CAROL J P, DAVID W B.Negative pH and extremely acidic mine waters from iron mountain, California[J].Environmental Science and Technology,2000, 34: 254-258.

[17]WANG A, LING Z C, FREEMAN J J, KONG W G.Stability field and phase transition pathways of hydrous ferric sulfates in the temperature range 50℃ to 5℃: Implication for martian ferric sulfates[J].Icarus, 2012, 218: 622-643.

[18]NICHOLAS J T, ALEXANDER S, SCOTT M M.Application of the Pitzer ion interaction model to isopiestic data for the Fe2(SO4)3-H2SO4-H2O system at 298.15 and 323.15 K[J].Geochimica et Cosmochimica Acta, 2007, 71: 2680-2698.

[19]南君芳, 李林波, 杨志祥.金精矿焙烧预处理冶炼技术[M].北京: 冶金工业出版社, 2010: 118-120.NAN Jun-fang, LI Lin-bo, YANG Zhi-xiang.Roasting pretreatment and smelting technology of gold concentrate[M].Beijing: Metallurgical Industry Press, 2010: 118-120.