支承辊锻件钢锭利用率的提高途径

2014-12-14中国第一重型机械集团公司水压机锻造分厂荣中华

中国第一重型机械集团公司水压机锻造分厂 荣中华

针对支承辊产品锻件,从锻造工艺优化、锻造工序、过程操作等方面进行分析,并提出相应措施以提高锻件利用率,实现降低生产成本。

针对支承辊产品锻件,从锻造工艺优化、锻造工序、过程操作等方面进行分析,并提出相应措施以提高锻件利用率,实现降低生产成本。支承辊产品是我国钢厂轧制设备的关键部件,同时也是高消耗部件。通过工艺优化,减少锻造工序,精细化过程操作,提高锻件表面质量,合理控制锻件尺寸余量,避免锻件尺寸超差,进而提高支承辊锻件钢锭利用率,减少钢液消耗量,最终实现降低锻件生产成本。

生产成本因素分析。

(1)原材料成本 锻造生产过程中,原材料是制约成本的重要因素。其具体表现为钢锭锭型的选取,而锭型选取应根据锻件利用率,所以编制合理的锻造工艺至关重要。

(2)生产成本 在钢锭锭型确定后,对生产过程中的成本控制是降低总成本的关键。其中包括加热炉燃气成本,水压机、操作机、桥式起重机、机加车床等设备电力成本,人力成本等方面。而影响上述因素的关键在于锻造工序是否合理,钢锭及坯料质量的保证,锻件尺寸及表面质量的控制。

对此,要实现成本的降低,应该从锻件图的优化绘制、工序的合理选取、精细化操作等方面着手改进。

降本增效措施

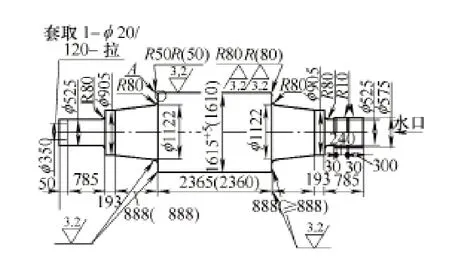

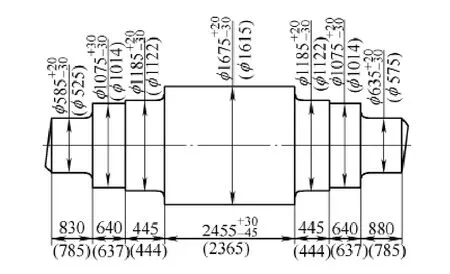

(1)锻造工艺编制 首先根据产品粗加工图样绘制产品锻件图。对于粗加工图样中支承辊辊颈带有斜稍面的情况,应通过压台阶的方式锻出(见图1);台阶要尽量随形锻出(见图2),最大限度地减少锻造余块,以减少锻件毛重。

(2)锻造工序确定 根据技术条件或图样要求确定锻造比,通过计算确定是否需要镦粗工序。如果需要镦粗,则锻造工序为压钳口、镦粗KD拔长、拔长下料出成品;如果不需要镦粗工序,则钢锭直接拔长下料出成品。在保证无损检测要求的情况下,锻件可采用小锻比进行生产,取消镦粗工序,不仅减少锻造火次,且减少坯料加热氧化损耗,节约生产成本。

(3)钢锭锭型选取 锻件毛重确定后,根据锻造工序及钢锭利用率估算,选取合适的锭型。在锭型选择时,应尽量采用一锭出一件,以便减少预拔分料火次刀口占料。

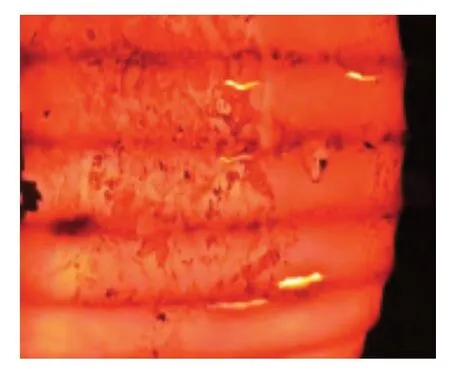

(4)精细化操作 压钳口工序,要剁掉钢锭浇口锭底,浇口弃料可在出成品火次去除(对于8棱钢锭需对钢锭倒棱)。镦粗拔长工序,如果锻造过程中坯料有裂纹(见图3),则应及时将裂纹清理干净,以保证拔长工序一火次出成品。出成品火次,要对锻件进行精整,精确测量成品尺寸,保证锻件表面质量及尺寸在公差范围内,减少冷加工车床加工量,提高加工效率。对于需要剁刀下料或切弃料的工序,应避免剁料时出现歪斜,造成端面不齐,后续锻造时出现占料(见图4)。

对于生产成本降低,每一位从业人员都应该从细节着手,根据产品特点,细致制定相应合理的工艺方案,制定详尽的操作方法,采取具体、可行、有效的质量控制手段,稳步地提高产品质量,实现降本增效。

图1

图2

图3

图4