定向钻穿越S135钢级钻杆的断裂分析

2014-12-11龚丹梅余世杰刘贤文魏立明马金山袁鹏斌

龚丹梅,余世杰,2,刘贤文,魏立明,马金山,袁鹏斌,2

(1.上海海隆石油管材研究所,上海200949;2.西南石油大学,成都610500;3.渤海钻探公司钻井技术服务公司,天津300280)

0 引 言

目前城市燃气管道、油气输送管道的主要敷设方式虽仍以大开挖为主,但在一些地势复杂的区域却不能采取这种方式,只能采取非开挖的施工方法。水平定向穿越是目前使用最为广泛的一种非开挖技术,它是一种通过穿越地表建筑物、自然障碍物来铺设燃气管道的方法。钻杆是定向穿越常用的钻具,起着传递扭矩、循环泥浆的作用。钻杆在钻导向孔及扩孔过程中,要承受恶劣工况所产生的高应力值,易在表面萌生疲劳裂纹,进而发生疲劳失效[1]。某施工单位在定向穿越某河段工程钻导向孔结束后,发现一根钻杆在管体加厚过渡带处发生了断裂。该失效钻杆为新投入使用,按API Spec 5DP 标准生产和检验,规格为φ139.7mm×10.54mm,钢级为S135,钻杆管体材料牌号为26CrMo。该钻杆在井累计钻进时间约48h。施工工程为穿越河流段,工程长度为1 340m,水平段深度约为20m,地质为砂砾、膨润土矿床,无H2S、CO2等腐蚀性介质。导向孔钻孔直径为0.2 m,入土角6°~15°,泵压约20 MPa。断裂前使用时工程施工扭矩的压力表显示为14~16 MPa(为3 118.3~3 424.7N·m),推进力为3~6MPa。为找到钻杆断裂的原因,作者对其进行了失效分析。

1 理化检验及结果

1.1 断口宏观形貌

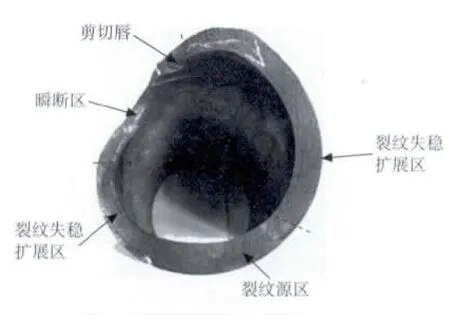

图1 失效钻杆断口的宏观形貌Fig.1 Macrograph of the fracure of the failed drill pipe

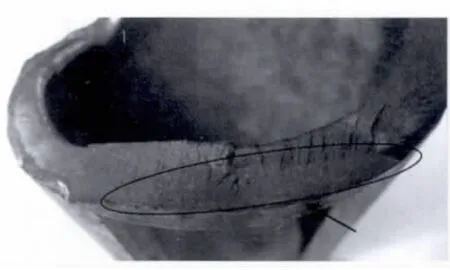

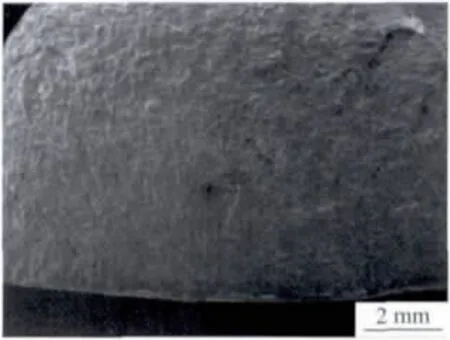

由图1可见,失效钻杆断口无明显的宏观塑性变形。断口处壁厚约为16.8mm,为钻杆管体加厚过渡带部位。整个断面与钻杆轴线约呈45°,裂纹源区为平坦的扇形区域,其周向长度约为51 mm,径向深度最深约为8mm,见图2。裂纹源区扇形前沿存在放射状纹路,为裂纹失稳扩展纹路;在裂纹源区两侧的失稳扩展区裂纹呈人字形扩展,人字纹收敛于裂纹源区方向,人字纹为脆性断口的宏观特征。瞬断区与裂纹失稳扩展区呈一定角度,有明显的剪切唇,且中间较为光滑,这是由于断裂时该区域受力状态由两向应力状态瞬间变成了单向应力状态而导致的。对失效钻杆进行磁粉探伤检验,未发现其外表面存在裂纹或缺陷。

图2 裂纹源区的宏观形貌Fig.2 Macrograph of crack source zone

根据裂纹源区的形貌,可以推断失效钻杆断裂起源于钻杆外壁,为脆性断裂。

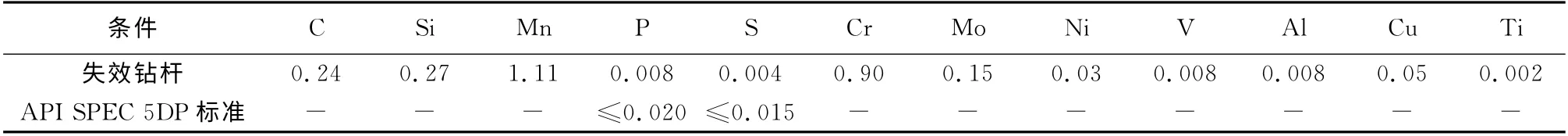

1.2 化学成分

在断口附近取样,采用直读光谱仪对失效钻杆进行化学成分分析。由表1可知,失效钻杆的化学成分符合API SPEC 5DP标准[2]。

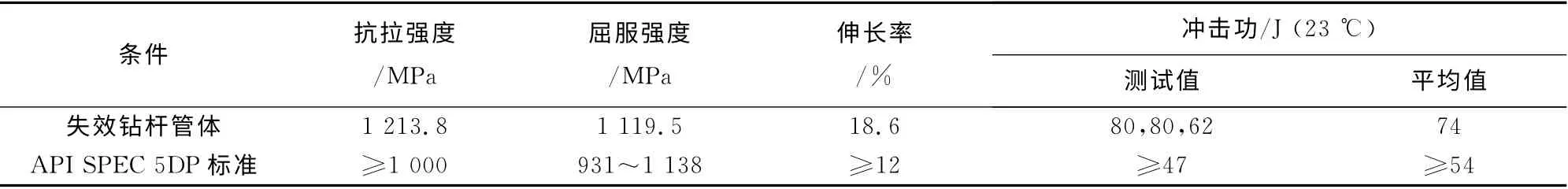

1.3 力学性能

在失效钻杆断口附近沿钻杆轴向分别取规格为25.4mm×10.54 mm 的板状拉伸试样和规格为10mm×10mm×55 mm 的夏比V 型缺口冲击试样,按照ASTM A370-11《钢产品机械测试的方法和定义》标准进行试验,结果见表2。可见,失效钻杆的力学性能均符合API SPEC 5DP标准的要求。

表1 失效钻杆管体的化学成分(质量分数)Tab.1 Chemical composition of the failed drill pipe(mass) %

表2 失效钻杆管体的力学性能Tab.2 Mechanical properties of the failed drill pipe

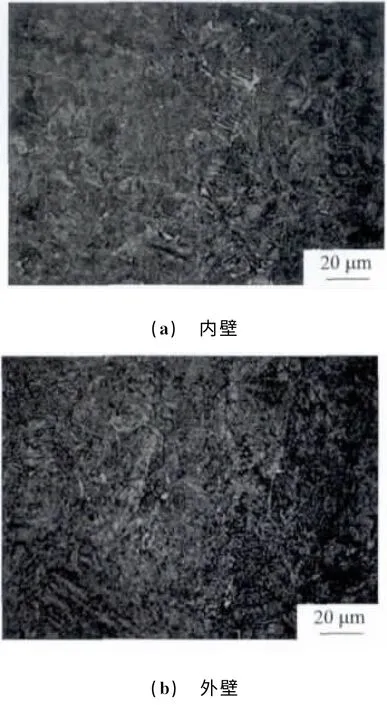

1.4 显微组织

在裂纹源区取纵向试样,根据GB/T 6394-2002《平均晶粒度测定方法》和GB/T 13298-1991《金属显微组织检验方法》对失效钻杆进行金相检验,检验结果显示失效钻杆基体的晶粒度为8.5级,靠近内壁的组织为回火索氏体、上贝氏体及网状铁素体,如图3(a)所示;而靠近外壁的组织为回火索氏体,但明显能够观察到晶界,如图3(b)所示。这表明断口靠近外壁处组织的淬透性优于靠近内壁处组织的淬透性,上贝氏体及网状铁素体在一定程度上可降低材料的韧性。

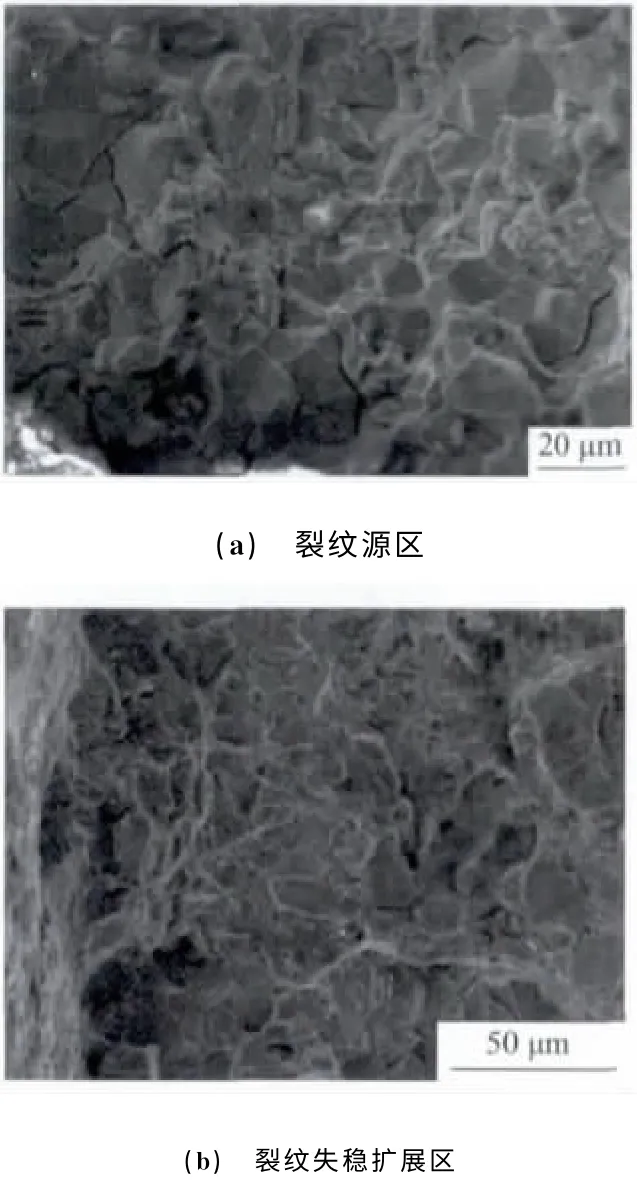

1.5 SEM 形貌

由图4可见,裂纹源区呈放射状形貌,由外壁向内扩展形成扇形。裂纹源区不同位置处均呈冰糖状沿晶形貌,其典型形貌如图5(a)所示,裂纹失稳扩展区的局部形貌主要为准解理形貌,如图5(b)所示。

图3 失效钻杆的显微组织Fig.3 Microstructure of the failed dill pipe:(a)inside wall and(b)outside wall

图4 裂纹源区的SEM 形貌Fig.4 SEM morphology of crack source zone

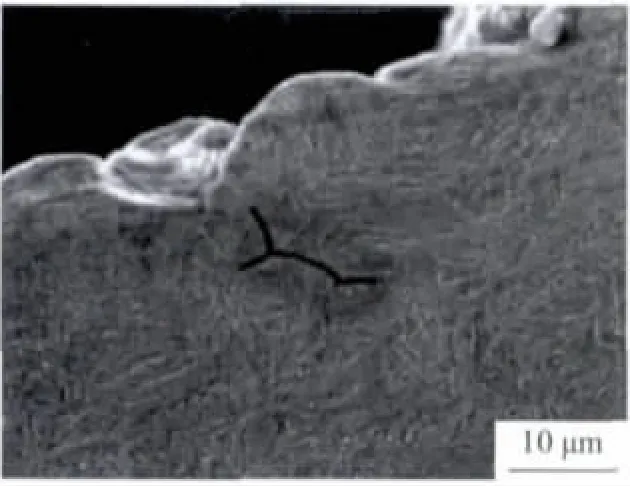

在裂纹源区沿管体纵向剖开,经磨抛后在电镜下观察纵截面,可见断口裂纹源区底部多处存在沿晶微裂纹,如图6所示。

根据现场资料记录,该失效钻杆的使用环境中并未含有H2S气体,并非发生应力腐蚀开裂。可以推断,裂纹源区沿晶形貌为淬火开裂形貌。

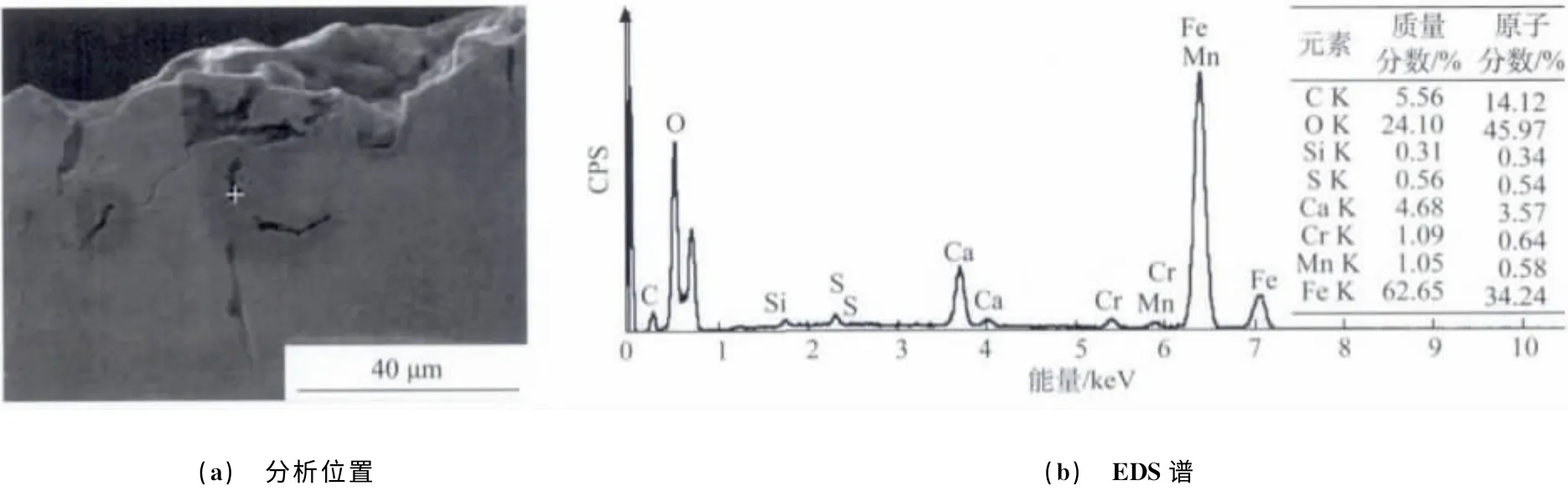

1.6 微区成分

对裂纹源纵截面的沿晶微裂纹内进行能谱分析,采集位置如图7(a)所示,分析结果见图7(b)。可见,沿晶微裂纹内主要含有氧、钙、硫等元素,其中氧的质量分数高达24.10%,裂纹内部可能为铁的氧化物。这进一步表明裂纹为热处理时形成的淬火裂纹,在随后的高温回火中形成了氧化层,因此氧含量较高。

图5 失效钻杆断口上不同区域的SEM 形貌Fig.5 SEM morphology of different regions on frature of the failed drill pipe:(a)crack source zone and(b)crack propogation zone

图6 裂纹源区沿晶微裂纹的SEM 形貌Fig.6 SEM morphology of intergranular microcracks in crack source zone

2 断裂力学分析

由表2可知,失效钻杆断裂部位的抗拉强度为1 213.8 MPa,属于高强钢范畴,断裂起源于外壁淬火裂纹,其性质为脆性断裂,可用相关断裂力学理论分析。线弹性断裂力学理论认为[3-5],对于带裂纹的构件,只要裂纹长度低于临界尺寸仍可使用;在循环载荷作用下,裂纹会缓慢扩展,直至达到临界长度时,构件才会失稳破坏。失效钻杆外壁存在横向淬火裂纹,工作时主要受到扭转、拉压以及弯曲作用,可利用线弹性断裂力学理论分析裂纹发生失稳扩展的临界应力状态。

图7 裂纹源区能谱分析位置及EDS结果Fig.7 Acquisition position in crack source area for EDS analysis(a)and EDS results(b)

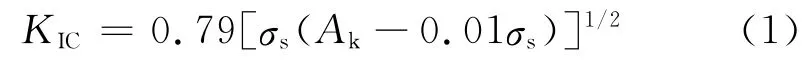

断裂韧度是表征材料抵抗裂纹失稳扩展的力学性能指标。Barsom 等[4]根据屈服强度σs为758~1 696 MPa、断裂韧度KIC为95.6~270 MPa·、冲击功Ak为21.7~120.6J的不同钢种的性能指标,得出了KIC与Ak以及σs之间的经验公式:

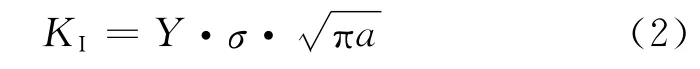

将失效钻杆的屈服强度、冲击功(取最小值)带入式(1),可计算出该钻杆的断裂韧度约为188.4 MPa·。根据钻杆使用时的受力情况,其表面的淬火裂纹可视为平面应变状态下的I型裂纹,裂纹尖端区域应力强度因子可表示为[3-4]

式中:KI为裂纹尖端应力强度因子;a 为二分之一的裂纹长度(在此为裂纹径向深度),m;σ为与裂纹面垂直的拉应力,MPa;Y 为裂纹形状因子,一般不小于1,可查阅相关资料获得。

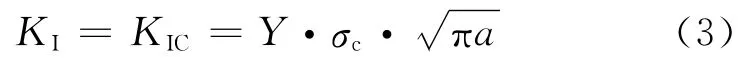

由式(2)可知,对于具有一定尺寸的裂纹,KI值将随应力的增大而增大。根据线弹性断裂力学平面应变状态下的K 判据[4]可知,含裂纹的弹性体在外力作用下,裂纹尖端的应力强度因子增大到临界值KIC时,裂纹将发生失稳扩展而断裂。此时

式中:σc为断裂强度,MPa;KIC为平面应变断裂韧度。

失效钻杆外表面裂纹的径向深度约为8 mm,根据裂纹形状查阅相关资料[6-7]可知,裂纹形状因子Y 取2.89。根据式(3)可以计算出失效钻杆裂纹发生失稳扩展的临界应力约为411 MPa,此即为失效钻杆在该淬火裂纹存在情况下的断裂强度。可见,由于裂纹的存在使该区域实际断裂强度大大降低,仅为其抗拉强度的33%。

3 断裂原因分析

理化检验结果表明,失效钻杆的化学成分、力学性能均符合标准要求。断口附近靠近外壁区域的组织为回火索氏体,靠近内壁处存在少量的网状铁素体、上贝氏体等组织。从断口形貌上看,该失效钻杆的断裂性质为脆性断裂,裂纹源区存在淬火开裂的沿晶形貌,可以推断钻杆断裂起源于外壁淬火裂纹。基于线弹性断裂力学理论,原始淬火裂纹的存在使裂纹附近区域的实际断裂强度降低,进而在循环载荷作用下,随着裂纹的缓慢扩展,临界断裂应力越来越小。

在钻井过程中,大部分钻杆容易在加厚过渡带消失区域发生失效[8-9]。这是由于该区域壁厚发生了变化,引起了较大应力集中而导致的。钻杆管体经调质处理后,表面的残余应力虽然得到了部分释放,但仍然较大,甚至可达100~200 MPa[10]。外壁淬火裂纹的存在使材料本身的承载能力降低[11],裂纹尖端实际所受应力为残余应力、工作应力以及应力集中效应的叠加,其应力值远远大于钻杆所受工作应力。当裂纹尖端所受应力超过临界断裂应力时,必然会导致淬火裂纹快速扩展,从而发生断裂。

4 结论与建议

失效钻杆在加厚过渡带处发生的断裂为脆性断裂,主要是在其生产过程中于加厚过渡带表面形成的淬火裂纹所致;建议加强钻杆出厂前的超声波探伤,以避免有缺陷的产品投入使用。

[1]李国辉,马晓成,付国英.渭河水平定向钻穿越钻杆疲劳断裂分析[J].石油工程建设,2012,38(2):4-5.

[2]API Spec 5DP-2009Specificaton for Drill Pipe[S].

[3]白秉三.断裂力学[M].沈阳:辽宁大学出版社,1992.

[4]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006:26-32.

[5]陈晓.钢材淬火开裂的预测[J].国外金属热处理,1994,15(1):18-22.

[6]中国航空研究院.应力场强度因子手册[M].北京:科学出版社,1993.

[7]王从曾,刘会亭.材料性能学[M].北京:北京工业大学出版社,2008:66-85.

[8]吕拴录,骆发前,高林,等.钻杆刺穿原因统计分析及预防措施[J].石油矿场机械,2006,35(增1):12-16.

[9]李磊,刘文红,宋生印,等.X95钢级钻杆开裂原因分析[J].机械工程材料,2011,35(11):109-112.

[10]李荣锋,祝洪川,李长一,等.N80钢管残余应力的测试与分析[J].理化检验-物理分册,2009,45(1):65-66.

[11]吕拴录,龚建文,卢强,等.提升短节外螺纹接头断裂原因分析[J].机械工程材料,2011,35(2):86-88.