化学气相沉积Ti(CN)/TiC/Al2O3多层涂层的结构和耐磨性能

2014-12-11张进,薛屺,秦曾,辛荣

张 进,薛 屺,秦 曾,辛 荣

(西南石油大学材料科学与工程学院,成都610500)

0 引 言

在勘探开发非常规复杂油气井时,钻采部件(主要为钢基材料)因经常受到各种介质的腐蚀、磨损等作用而失效。为了进一步提高材料的使用性能,常采用涂层技术在材料表面制备一层或多层强度高、耐磨损和耐腐蚀的防护层,用来减缓各种破坏的产生、发展,以延长工件的使用寿命。表面涂层的种类很多,不同的涂层具有不同的性能。以Al2O3为代表的陶瓷材料具有硬度高以及耐磨损和抗高温氧化等优异的性能,若能在钢材表面制备Al2O3涂层,则可实现对基体的有效保护。然而,Al2O3与钢在晶体结构、热膨胀系数和弹性模量等方面存在较大差异,无论采用何种制备方法,两者间直接结合都会构成差别较大的异质界面,即在界面两侧由于结构、物性的失配而严重影响膜层与基体的结合强度,以致涂层在承受各种载荷的过程中发生开裂,甚至剥落失效,从而大大影响了陶瓷类涂层的应用范围。

为了改善涂层与基体的结合强度,施加中间过渡层是重要的方法之一。通过制备一层或多层结构性能介于基体和表面涂层之间的结合层,可以合理调配涂层内应力,增强涂层附着性。目前,国内外刀具材料界对Al2O3涂层研究较多,但多数是在WCCo硬质合金表面制备的,在钢基表面实现制备单层Al2O3涂层存在一定困难。目前较为成功的是采用物理气相沉积[1-3]、喷涂[4-10]、微弧氧化[11-13]、溶胶凝胶[14-16]、热 化 学 反 应[17]、激 光 熔 覆[18-19]及 原 子层沉积[20-21]等方法在过渡层表面再制备Al2O3膜,选取的过渡层主要包括铁、铜、锰、铝、镍磷、Y2O3涂层等,由于这些制备方法的沉积温度较低,Al2O3涂层与钢基体的结合效果不理想,而且较难获得稳定的α-Al2O3晶相,降低了Al2O3涂层的使用性能。相比之下,化学气相沉积法(CVD)是利用气态前驱物,通过原子、分子间的化学反应,使得前驱物中的某些成分分解而在基体上沉积而成的,可以方便地实现多元、多层涂层材料的制备;涂层与基体的良好结合,可以承受较大的载荷而不脱落、损坏,已广泛用于模具、刀具表面涂层制备[22-23]。

为了进一步提高Al2O3涂层与钢基体的结合性能,改善单一涂层致密性较差等问题,作者采用CVD 技术在42CrMo钢基体表面沉积了Ti(CN)/TiC/Al2O3多层涂层,并分析了其断面形貌、元素分布、物相组成及显微硬度,研究了它的界面结合力和耐磨性能。选取Ti(CN)为最底层,是因为其具备较好的韧性,而且它的热膨胀系数(9.2×10-6K-1)与42CrMo钢的(10.4×10-6K-1)接近[24],可以作为涂层与基体间的过渡层;选取TiC 作为中间层,是由于TiC 与Ti(CN)的晶格常数及结构较为接近,而且TiC 和Al2O3之间可以实现较好的界面结合[25]。

1 试样制备与试验方法

1.1 试样制备

以42CrMo钢为基体,将其线切割为50mm×15mm×4mm 的试片,采用砂纸细磨、抛光并喷砂处理,使其表面粗糙度达0.63μm,然后经无水乙醇超声清洗并干燥后放入自制的化学气相反应炉中,在其表面沉积Al2O3单层涂层和Ti(CN)/TiC/Al2O3多层陶瓷涂层。沉积Al2O3单层涂层时,以CO2、H2和AlCl3为反应源,它们的流量比为2∶20∶2,沉积温度为950 ℃,压力为-0.085 MPa,沉积时间为60 min。多层涂层的沉积工艺如下:沉积Ti(CN)层时,选取的反应源为TiCl4、CH4、N2和H2,其流量比为40∶7∶60∶50;沉积TiC 层时,关闭N2源,调整TiCl4和CH4的流量比为8∶3;沉积Al2O3时,采用CO2、H2和AlCl3为反应源,流量比为2∶25∶2。三种涂层的沉积温度范围均为800~950 ℃,压力为-0.085~-0.08 MPa,沉积时间分别为25,30,90min。

1.2 试验方法

采用IE200M 型倒置式光学显微镜和JSM-5600型扫描电子显微镜(SEM)观察多层涂层的断面形貌;采用Energy350(INCA)型X 射线能谱仪(EDS)测多层涂层断面上的元素分布;采用DX-1000型X 射线衍射仪(XRD)分析多层涂层的物相;采用HXD-1000TMB型数显显微硬度计测多层涂层的显微硬度,加载载荷为0.245 N,保压时间10s,取6个点的平均值。

采用MFT-4000 型多功能表面力学性能试验仪和MS-T3000 型摩擦磨损试验仪测单层Al2O3涂层与基体、多层涂层与基体的界面结合力及多层涂层的耐磨性能。在测试膜基结合力时,将涂层表面朝上固定于试样台上,选取的划痕加载速度为100N·min-1,划痕长度为5 mm,终止载荷为100N;在对涂层及基体进行室温无润滑摩擦磨损试验时,法向载荷为0.98,2.94,4.90N,对磨副为φ6mm 的GCr15钢球(硬度63HRC),转速为300r·min-1,旋转半径为3mm,时间为60min;磨损试验前后均用丙酮超声清洗试样,用FA2204B型电子天平(精度为0.1mg)称量质量;采用GL-99型体视显微镜和JSM-5600型扫描电镜(SEM)观察磨痕的形貌,并用其附带的能谱仪测微区成分。

2 试验结果与讨论

2.1 断面形貌及元素分布

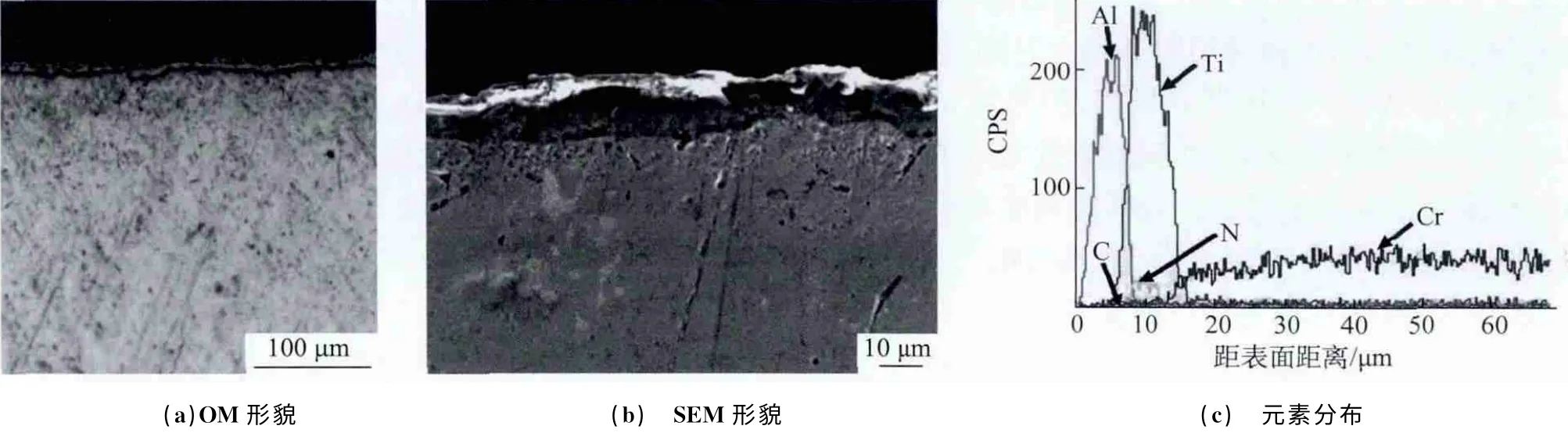

由图1可以看出,多层涂层的厚度较均匀,约为10μm,涂层与基体间的界面较平整;多层涂层的结构较致密,涂层内部及涂层与基体间的界面上无明显的疏松和孔洞;从涂层外表面向内5μm 的范围内主要为铝元素,再向里为碳和氮元素,距表面约10μm 处的氮含量较多;钛元素的分布范围较广,一直延伸至距表面约15μm 处,这表明有一定量的钛原子在涂层制备过程中扩散至钢基体内部,这有助于提高涂层与基体的界面结合性能;铬元素来自于42CrMo钢基体,根据铬的分布也可大致判断多层涂层的平均厚度约为10μm,这与其显微形貌的观察结果一致。

图1 多层涂层的断面形貌和断面元素分布Fig.1 OM (a)and SEM (b)morphology of cross-section of multilayer coating and cross-section element distribution(c)

2.2 物相组成

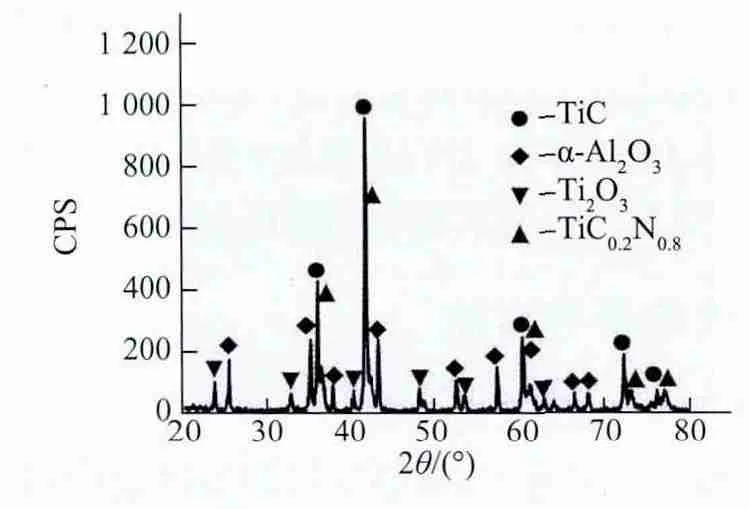

由图2 可以看出,多层涂层的物相包括TiC、TiC0.2N0.8、α-Al2O3和 少 量Ti2O3。其 中,TiC 和TiC0.2N0.8为面心立方结构,和NaCl结构相同,可以描述为少量碳原子取代了氮原子位置而形成的一种固溶体结构。Ti2O3的出现可能是由于在Al2O3沉积初期,少量TiC 被氧化而形成的,已有文献表明正是由于微量Ti2O3的生成促进了α-Al2O3的形核、生长,而且Ti2O3与Al2O3的结构相近[26-27],能促进Al2O3与TiC之间的界面结合,提高多层涂层内部的界面结合力。上述结果说明采用CVD 法在42CrMo钢基体表面制备了包含α-Al2O3晶型的Ti(CN)/TiC/Al2O3多层涂层。

图2 多层涂层的XRD谱Fig.2 XRD pattern of multilayer coating

2.3 显微硬度和界面结合力

多层涂层的平均显微硬度为2 654HV,是基体硬度(448 HV)的5.92倍,可见通过化学气相沉积法沉积多层硬质涂层后,由于涂层本身的高硬度以及多层结构对塑性变形的阻碍作用,使基体的表面硬度得到了极大提高。

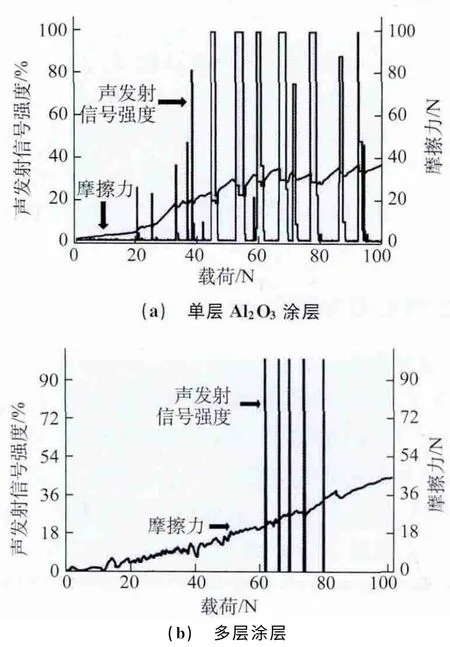

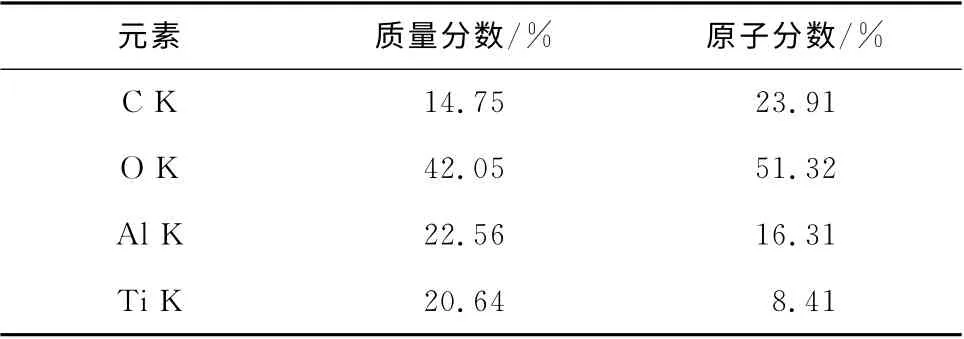

涂层与基体的界面结合力是影响涂层使用的关键因素之一。由图3(a)可知,单层Al2O3涂层与钢基体的界面结合力较差,在20N 左右的载荷下出现了明显的声发射信号和摩擦力转折信号;多层涂层的摩擦力曲线在20,40N 载荷附近出现了一定的波动,但较为明显的声发射信号则出现在约62N 载荷处,如图3(b)所示。为了判断多层涂层在40N 左右的载荷时是否出现了失效划穿,对约45N 载荷处对应的划痕内部区域进行EDS分析,该局域位置如图4中C区所示,EDS分析结果如表1所示。由表1可知,此划痕处的主要组成元素为碳、氧、铝和钛,这表明45N 载荷处对应的涂层还没有从基体剥离。因此,判断多层涂层的临界载荷约为62N。在多层结构中,Ti(CN)过渡层具有较好的韧性,与42CrMo钢基体的线膨胀系数接近,界面两侧的相容性、匹配性均较好,能够缓解应力;TiC 涂层可以缓解Al2O3与Ti(CN)层之间的生长应力,尤其是在TiC涂层沉积过程有少量与Al2O3结构相近的Ti2O3相生成,促进了Al2O3涂层的形核、生长,有利于提高涂层之间的界面结合性能,这与划痕试验的结果有较好的一致性。工业的实际使用结果表明,涂层与基体间的界面结合力大于30N 即可满足需求。因此,Ti(CN)/TiC/Al2O3多层涂层可以有效提高Al2O3涂层与基体间的界面结合效果,从而有效发挥涂层自身的性能特点。

图3 不同涂层的划痕曲线Fig.3 Scratch test curves of Al2O3monolayer(a)and multilayer(b)coatings

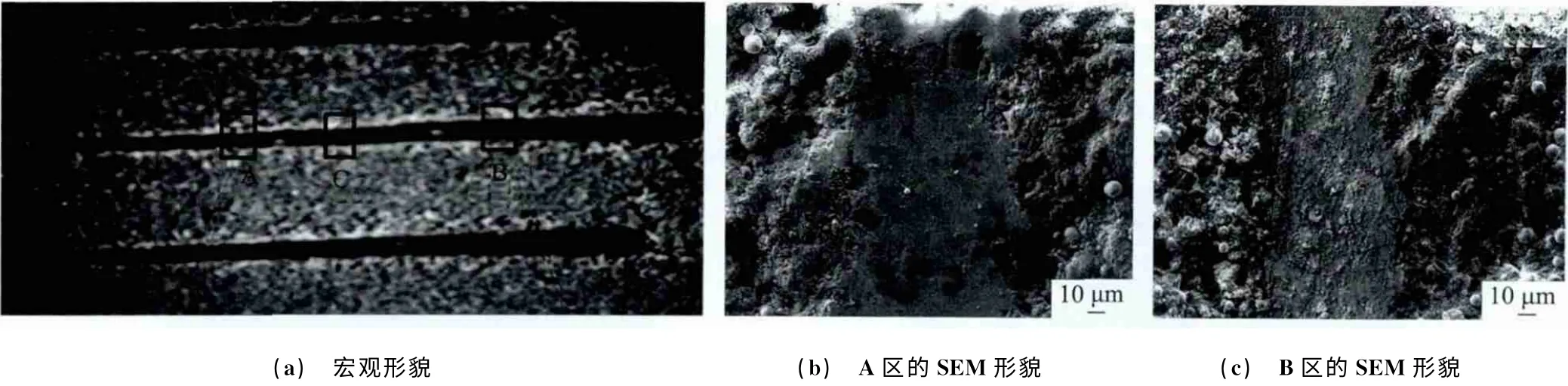

图4中的划痕方向为从左向右。由图4(a),(b)可知,在加载力较小的情况下,划痕内部较平整;随着加载力的增大,划痕宽度逐渐增大,划痕内部有少量裂纹出现;当加载超过临界载荷(62 N)后,划痕宽度进一步增大,划痕边缘出现严重剥落。由图4(c)可以看到,超过临界载荷后,划痕内部已变得很粗糙,涂层被大面积破坏,基体产生了塑性变形,划痕边缘的涂层也出现了大量破坏、剥离,表明涂层已经失效。

图4 多层涂层划痕的宏观形貌和SEM 形貌Fig.4 Macrograph(a)and SEM morphology of tracks at area A(b)and area B(c)in multilayer coating

表1 45N 载荷下多层涂层划痕处(图4中C区)的EDS分析结果Tab.1 EDS analysis results of tracks in multilayer coating at 45Nload

2.4 耐磨性能

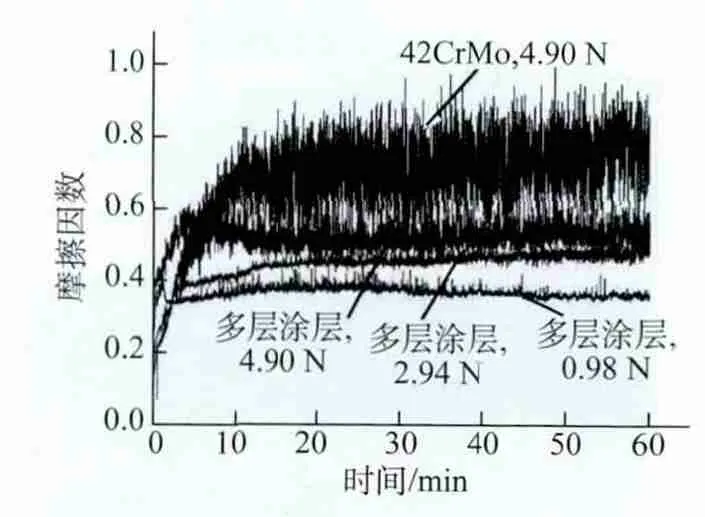

由图5 可以看出,42CrMo 钢基体在摩擦约10min后,摩擦因数进入相对稳定的阶段,平均值为0.70;多层涂层的摩擦跑合期较短,摩擦因数在摩擦初期快速增至一个峰值后即进入数值较小且相对稳定的摩擦阶段,一般跑合期较短的材料,磨损率低,耐磨性能高。另外,随着法向载荷的增大,多层涂层的表面变形增大,摩擦因数增大;当法向载荷为0.98,2.94,4.90N 时,多层涂层的平均摩擦因数分别为0.33,0.44,0.54,涂层的高硬度使其抗塑形变形和承载能力增强,降低了表面摩擦因数。另外,进入稳定摩擦阶段后基体的摩擦因数波动较大,原因可能是摩擦副接触区产生了较多的磨屑,而多层涂层的摩擦因数则出现了轻微的上升趋势,这可能是因为摩擦区产生的微量磨屑所致。

图5 42CrMo钢基体和多层涂层在不同法向载荷下的摩擦因数Fig.5 Friction coefficient of 42CrMo steel substrate and multilayer coating at different normal loads

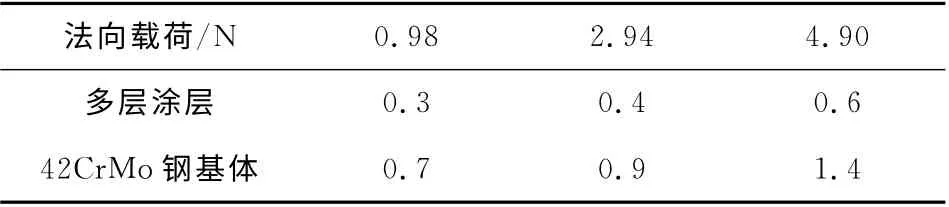

由表2可知,42CrMo钢基体和多层涂层的磨损量均随着法向载荷的增加而增大,法向载荷由0.98N增大到4.90N 后,基体的磨损量从0.7mg增大到1.4 mg,多层涂层的则从0.3 mg 增大为0.6mg。可见,多层涂层的磨损量明显低于42CrMo钢基体的。

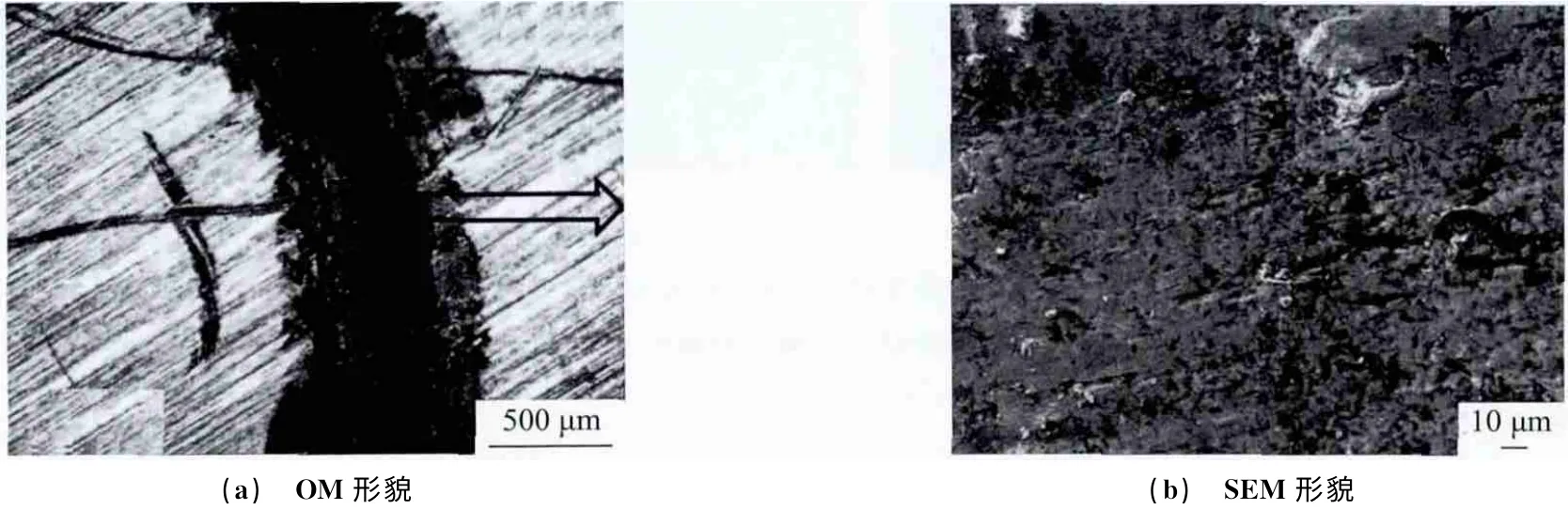

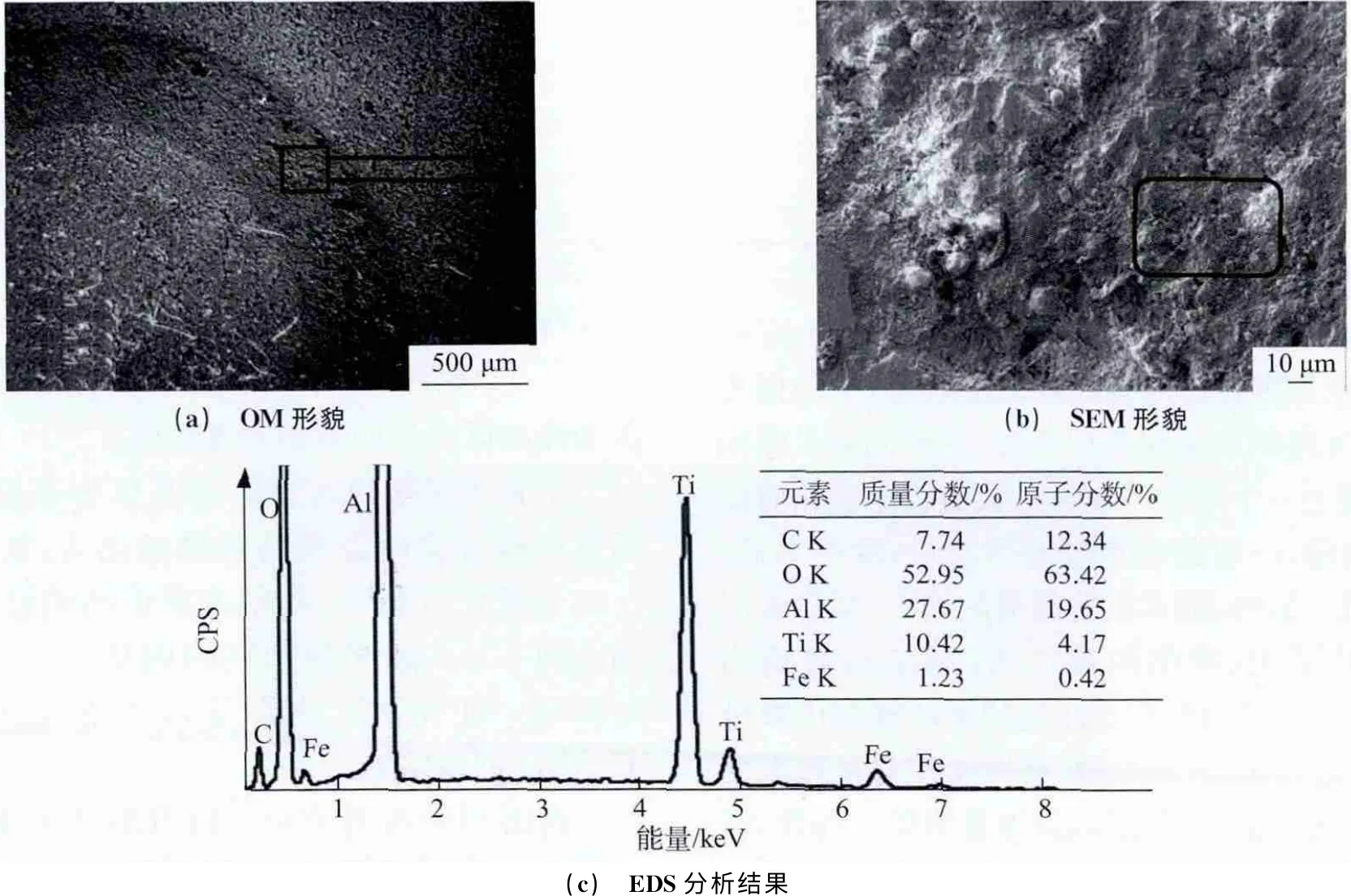

由图6(a)和图7(a)可以看出,42CrMo钢基体的磨痕较宽,磨损严重;多层涂层的磨痕较窄,表面较平滑。分析可知,在室温无润滑摩擦过程中,摩擦副的对磨区会不断产生微量磨屑,且随着法向载荷的增大,磨屑量增多,它们产生、脱离的几率增加,作用力加大,使基体和涂层两者都发生了磨粒磨损和粘着磨损。根据粘着磨损理论,材料抵抗剪切变形的能力越强,抗磨损性能就越好,且剪切强度在一定条件下正比于硬度。由于硬度的显著差距(钢基体的硬度低于对磨钢球的),在摩擦过程中基体很容易被GCr15钢表面的硬质颗粒压入而产生微切削、撕裂作用,产生较严重的磨损,如图6(b)所示。多层涂层具有均匀致密的显微组织,其硬度明显高于钢基体的;而且,Al2O3属于典型的陶瓷材料,主要由离子键、共价键组成,具有优良的抗金属粘着特征,因此,耐磨性能较优。这与摩擦因数和磨损量的结果相一致。进一步分析可知,由于Al2O3兼有高硬度和脆性的特点,在其与钢球的对磨过程中,承受了一定的正向压力和切向运动作用,容易在距表面一定深度区域内产生较大的应力集中,形成裂纹源,在随后的摩擦过程中发生涂层的片状或块状剥落,形成微量磨屑,在表面形成剥落坑。而磨屑在随后的磨损过程中,夹杂在摩擦副之间,对涂层有一定的磨削作用,在涂层表面发生犁沟磨损现象,形成如图7(b)所示的磨面形貌。对图7(b)方框所示的磨痕内部进行EDS分析,由图7(c)可知,多层涂层磨痕处

含有铝、氧、钛和少量铁元素。因此,多层涂层的磨损是疲劳磨损和磨粒磨损两种方式的共同作用结果。通过Ti(CN)和TiC 中间过渡层的设计使得涂层整体与钢基体间的界面结合性能较好,降低了涂层的剥落倾向,可以较大程度地提高涂层的耐磨性能。

表2 42CrMo钢基体和多层涂层在不同法向载荷下的磨损量Tab.2 Wear mass loss of 42CrMo steel substrate and multilayer coating at different normal loads mg

图6 42CrMo钢基体在4.90N法向载荷下的磨痕表面形貌Fig.6 Worn track surface morphology of 42CrMo steel substrate at the normal load of 4.90N:(a)OM morphology and(b)SEM morphology

图7 多层涂层在4.90N法向载荷下的磨痕表面形貌及磨痕的EDS分析结果Fig.7 Worn track surface morphology of multilayer coating at the normal load of 4.90N:(a)OM mmorphology;(b)SEM morphology and(c)EDS analysis results

3 结 论

(1)采用化学气相沉积法在42CrMo钢表面制备了Ti(CN)/TiC/Al2O3多层涂层,该涂层结构均匀致密,厚度约为10μm,主要由TiC0.2N0.8、TiC、α-Al2O3和Ti2O3组成;涂层与基体之间的界面结合力达60N 以上。

(2)多层涂层的表面硬度为2 654 HV,约为42CrMo钢基体硬度的6倍,在4.90N 法向载荷作用下,基体和涂层的摩擦因数分别为0.70,0.54;在不同的法向载荷作用下,多层涂层的磨损量均明显低于基体的,约为基体的50%;基体的磨痕较宽较深,磨损机制为粘着磨损和磨粒磨损,而多层涂层的磨痕较窄较平整,其磨损机制主要为疲劳磨损和磨粒磨损。

[1]王远,周飞,张庆文.Al2O3/CrNX复合膜的摩擦磨损特性[J].材料工程,2010(2):42-46,51.

[2]XUE J M,ZHAO W J,WOLF G K.The corrosion properties of Al/Al2O3multilayered coatings on CK45steel deposited by IBAD[J].Surface and Coatings Technology,2004,187(2/3):194-198.

[3]邵红红,王季,王晓静,等.提高钢基表面Al2O3薄膜结合力的研究[J].功能材料,2010,41(5):794-796,799.

[4]SARAFOGLOU C I,PANTELIS D I,BEAUVAIS S,et al.Study of Al2O3coatings on AISI 316stainless steel obtained by controlled atmosphere plasma spraying(CAPS)[J].Surface and Coatings Technology,2007,202(1):155-161.

[5]LAMPKE T,MEYER D,ALISCH G,et al.Alumina coatings obtained by thermal spraying and plasma anodising-a comparison[J].Surface and Coatings Technology,2011,206(7):2012-2016.

[6]张景德,尹衍升,张虹,等.等离子喷涂Fe3Al-Al2O3陶瓷梯度涂层[J].机械工程材料,2003,27(2):28-30,33.

[7]雷阿利,李高宏,冯拉俊,等.等离子体喷涂Cu-Al2O3梯度涂层的组织与耐磨性分析[J].焊接学报,2008,29(5):65-68.

[8]翟长生,巫瑞智,王海军,等.HEPJet等离子喷涂Al2O3性能试验研究[J].材料工程,2004(12):47-50,55.

[9]尹衍升,张景德,李嘉,等.Fe3Al/Al2O3梯度复合涂层的摩擦磨损性能[J].摩擦学学报,2003,23(5):376-379.

[10]高继峰,索进平.等离子喷涂制备TiC+(Al2O3/TiC)+Al2O3自 愈 合 涂 层[J].硅 酸 盐 学 报,2011,39(11):1844-1849.

[11]辛世刚,姜兆华,吴晓宏,等.微弧氧化α-Al2O3陶瓷膜生长过程分析[J].稀有金属材料与工程,2004,33(6):651-654.

[12]赵建华,赵国华,李涛,等.H13热作模具钢微弧氧化复合陶瓷层的组织和性能[J].材料热处理学报,2012,33(3):129-132.

[13]薛文斌,金乾,杜建成,等.不锈钢表面阴极微弧电沉积氧化铝膜层的性能[J].材料研究学报,2012,26(1):21-25.

[14]TIWARI S K,SAHU R K,PRAMANICK A K,et al.Development of conversion coating on mild steel prior to sol gel nanostructured Al2O3coating for enhancement of corrosion resistance[J].Surface and Coatings Technology,2011,205(21/22):4960-4967.

[15]罗来马,俞佳,郦剑.溶胶-凝胶法45钢表面制备Al2O3陶瓷涂层及性能[J].材料热处理学报,2009,30(4):138-141.

[16]王志,李宏林,史国普.钢基Fe/Al2O3梯度复合材料组织性能研究[J].稀有金属材料与工程,2007,36(8):629-631.

[17]马壮,曲文超,李智超,等.热化学反应喷涂Al2O3基复合陶瓷涂层的制备及其性能[J].中国有色金属学报,2009,19(6):1093-1099.

[18]LI Y X,YAO J K,LIU Y.Synthesis and cladding of Al2O3ceramic coatings on steel substrates by a laser controlled thermite reaction[J].Surface and Coatings Technology,2003,172(1):57-64

[19]陈传忠,王文中,张建新.45钢表面激光溶覆Al2O3陶瓷涂层的研究[J].金属学报,1999,35(9):989-994.

[20]卢红亮,徐敏,丁士进,等.原子层淀积Al2O3薄膜的热稳定研究[J].无机材料学报,2006,21(5):1217-1222.

[21]何俊鹏,章岳光,沈伟东,等.原子层沉积制备Al2O3薄膜的光学性能研究[J].光学学报,2010,30(1):277-282.

[22]张海军,刘小萍,葛培林,等.不同温度下多层结构TiCN/TiC/TiN 镀层的摩擦学行为[J].机械工程材料,2012,36(1):41-44,57.

[23]王福贞,马文存.气相沉积应用技术[M].北京:机械工业出版社,2007:32-35.

[24]MILLER T,LIN J M,PIROLLI L,et al.Investigation of thin titanium carbonitride coatings deposited onto stainless steel[J].Thin Solid Films,2012,522:193-198.

[25]TOSA M,IKEDA Y,YOSHIHARA K.Effect of surface precipitation of titanium carbide on adherence of alumina film on steels[J].Thin Solid Films,1989,177(1/2):107-115.

[26]CANOVIC S,LJUNGBERG B,HALVARSSON M.CVD TiC/alumina multilayer coatings grown on sapphire single crystals[J].Micron,2011,42(8):808-818.

[27]HALVARSSON M,VUORINEN S.The influence of the nucleation surface on the growth of CVDα-Al2O3andκ-Al2O3[J].Surface and Coatings Technology,1995,76/77:287-296.