淬火温度对铜铝镍形状记忆合金组织、性能以及相变点的影响

2014-12-11吴春勇吴从跃谢春生

吴春勇,吴从跃,王 啸,谢春生

(江苏科技大学 材料科学与工程学院,镇江212003)

0 引 言

目前,国内外广泛应用的形状记忆合金(SMA)主要为镍钛系和铜锌铝系合金,但其马氏体相变开始温度低,均不超过100℃。而在实际工程应用中,如发动机气阀启闭等自动控制及保护系统等,形状记忆合金需要在高温环境下工作。目前,国内外研究较多的高温形状记忆合金多为以铜铝镍合金为基础发展起来的[1-2],该系合金晶粒大、强韧性差,使其推广与应用受到了极大限制。为了开发具有宽的工作温度范围、较小的热滞、可用于近200℃高温环境下的形状记忆合金[3-4],作者在铜铝镍合金的基础上,添加了提高相变点和细化晶粒的锰和硼元素,开发了新型五元铜铝镍形状记忆合金,并对其在不同温度下进行淬火,研究了淬火温度对合金组织、相结构、硬度、电阻率和相变温度的影响。

1 试样制备与试验方法

1.1 试样制备

试验合金采用高频感应炉熔炼,熔炼过程中根据炉料的熔点以及氧化挥发特性,按照纯镍、纯铜、镍-硼中间合金、纯锰、铜-钛、铜-铝中间合金的顺序依次加入炉料。待炉料完全融化后添加结渣剂并进行扒渣处理,随后浇入φ40mm×200mm 的铁模,冷却成型后出模水冷。试验合金的化学成分(质量分数/%)为12Al,4Ni,2Mn,0.1B,余Cu。将经过车削去除表面铸造缺陷的铸锭在900 ℃下保温15min,出炉热锻成截面为10 mm×50 mm 长条,然后采用电火花线切割成尺寸为6mm×10mm×10mm 和1 mm×3 mm×65 mm 的试样,分别在600,700,800,900 ℃下保温15min后水淬,以便进行不同淬火工艺试验和性能测试。

1.2 试验方法

试样经W0.5金刚石研磨膏机械抛光并经质量分数为3.5%的FeCl3盐酸水溶液腐蚀后,在ZEISS型光学显微镜下观察显微组织;采用XRD-6000型X 射线衍射仪(XRD)在40kV、30mA 条件下对试样进行物相测试,并使用MDI Jade软件进行数据分析;根据GB/T 4340.1-2009《金属材料维氏硬度试验 第1部分:试验方法》,使用HVS-50P 型维氏硬度计(98N 载荷下加载10s)测试样的硬度,每个试样测试5 次,计算平均值与方差;参照GB/T 3048.2-2007《电线电缆电性能试验方法 第2部分:金属材料电阻率试验》,采用QJ44型凯尔文电桥四点法测试样的电阻率;试样的相转变温度在基于Lab-VIEW 的高精度电阻温度法相变点测试仪上[5]采用四点式直流电阻法测定,升、降温速率均为5℃·min-1,绘制出淬火态合金的时间-电阻曲线后,通过作图法计算出合金的马氏体和奥氏体的转变开始与结果点Ms,Mf,As和Af温度。

2 试验结果与讨论

2.1 对组织的影响

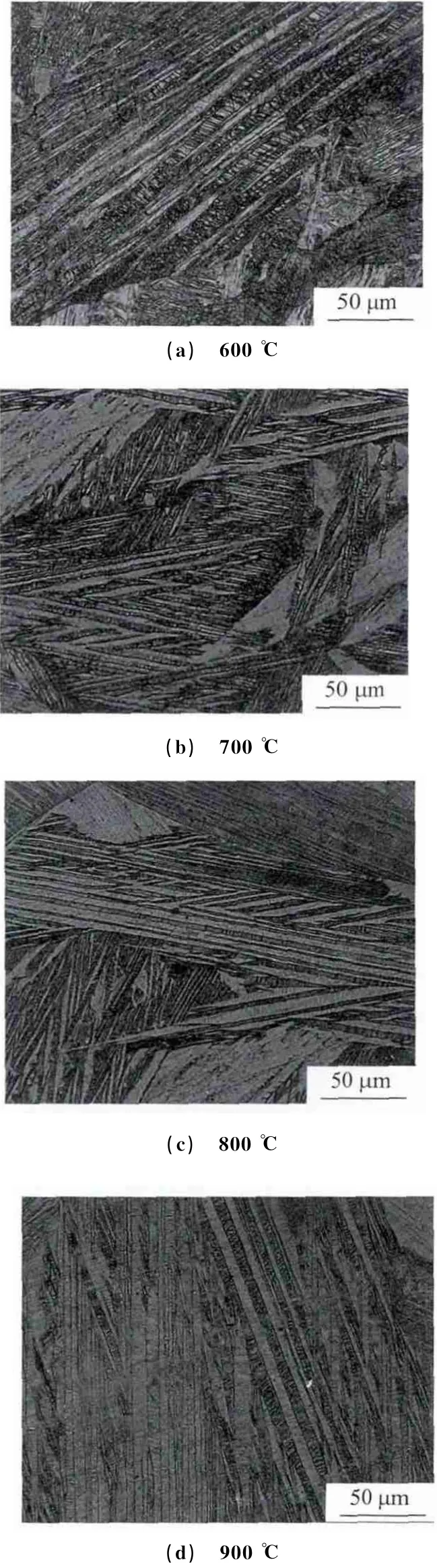

由图1可见,试验合金在不同温度淬火后的组织均为典型的淬火马氏体,单个晶粒内通常存在多个马氏体板条,而一个板条群内的板条间呈平行状、矛头状等自协调组态。

在600℃淬火时,由于温度相对较低,未能有效地消除锻造引入的塑性变形,其马氏体板条界面弯曲、模糊,平直度较差。热锻处理后的试样还保持着较高温度,通常会释放大量加工应力,但是锻造试样尺寸较小,锻后冷却速率相对较快,所以锻后的余热不足以使合金发生有效的回复与再结晶,最终合金中还残留相当的塑性变形。随着淬火温度的升高,合金内的应变得到进一步释放,当淬火温度达到700 ℃时,马氏体板条已基本平直;当淬火温度进一步升高后,淬火马氏体板条的界面变得更加平直、清晰,马氏体板条的宽度也显著增加。

图1 试验合金在不同温度淬火后的显微组织Fig.1 Microstructure of test alloy after quenching at different temperatures

2.2 对相结构的影响

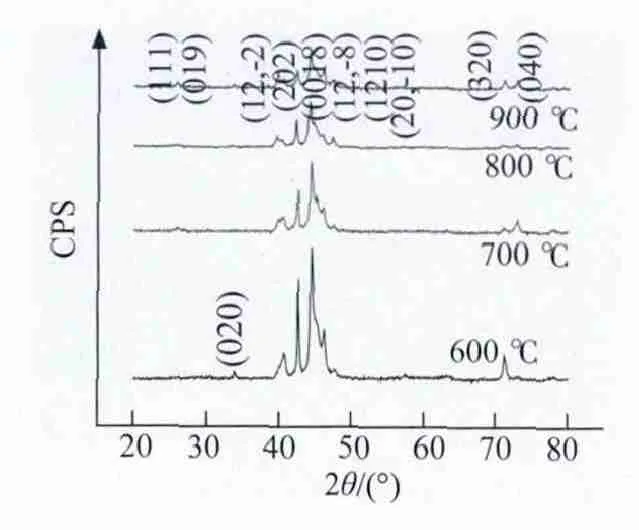

图2 试验合金在不同温度淬火后的XRD谱Fig.2 XRD patterns of test alloy after quenching at different temperatures

由图2可见,不同温度淬火后合金的XRD 谱中都具有18R 结构所特有的超点阵峰(111)、(019)及等,同时,(1210)/峰对发生分离,说明点阵的正方度已经被破坏,演变为了单斜结构。故可以判定淬火后试验合金的组织为具有M18R 结构的马氏体。

有序化转变对铜基合金的形状记忆性能至关重要,这是因为有序度越高,马氏体的对称性越低,使得合金在变形后、再加热回复到母相时,沿单一结晶学路径恢复形状越容易。所以较高有序度的铜铝镍形状记忆合金通常具有更好的形状回复率。需要指出的是,600℃淬火试样的(111)峰强度很弱,随着淬火温度的升高,反映DO3晶体有序度的(111)超点阵峰强度逐渐增强。这是因为在较低的温度下保温时,不足以提供合金完全有序化转变的能量。从此可以推知,较高温度淬火后合金的形状记忆效应更佳。

在相同的测试条件下,随着淬火温度的升高,试样的衍射峰整体强度出现了逐渐减弱的趋势。这是因为淬火过程的冷却速率快,合金中的硼等溶质原子无法充分扩散而滞留在基体形成了过饱和固溶体;同时,淬火也引入了大量过饱淬火空位,过饱和度与空位浓度随着淬火温度的升高而显著增加。这两个因素是导致衍射峰减弱的重要原因[6]。

2.3 对硬度的影响

金属材料的硬度通常可以用来评价其塑性变形抗力的大小。由于合金在锻造过程中会出现位错缠结,晶粒发生滑移、拉长甚至破碎,从而产生了加工硬化,使得锻态合金具有相对较高的硬度。由图3可以看出,试验合金在600,700 ℃淬火后产生了类似退火的效果,淬火温度越高,合金中加工应力的释放越充分,从而使合金得以软化;相对于700℃淬火后的硬度来说,800 ℃淬火后的硬度有所增加,这与合金有序度的增强相对应。在有序固溶体中,有序度也是影响合金硬度的重要因素,高的有序度会带来较高的硬度。900 ℃淬火后,晶粒已经长大,马氏体板条也显著变宽、变厚,所以硬度再次下降。

由图3还可以看出,经不同温度淬火后,试验合金的硬度相差不大,但是同一个试样多次测试的硬度却存在较大波动。这是因为一方面,合金在锻造过程中产生的塑性变形及残余应力具有不均匀性,这种不均匀性即使是淬火后依然会被一定程度地遗留下来,所以在600℃淬火后硬度的方差也是最大的。随着淬火温度的升高,合金中的内应力得以释放,硬度波动变得平稳。另一方面,由于每次硬度测试时压痕位置可能位于不同的马氏体板条上,测试的组织、晶粒位向不同导致硬度不同。所以即使是在同一个试样上,测得的维氏硬度也会有较大的一个波动。

图3 试验合金在不同温度淬火后的维氏硬度Fig.3 Vickers hardnesses of test alloy after quenching at different temperatures

2.4 对电阻率的影响

金属的导电是通过其中的自由电子定向移动实现的,而空位、间隙原子以及它们的组合,位错等晶体缺陷的增多使金属的电阻率增大。因此,通过分析电阻率,可以推测合金中晶体缺陷的多少。

图4 试验合金在不同温度淬火后的电阻率Fig.4 Resistivity of test alloy after quenching at different temperatures

由图4可以看出,随着淬火温度的升高,试验合金的电阻率呈先下降后升高的趋势,并在700 ℃时达到最低。锻造在引起金属晶格畸变的同时也会引起金属晶体原子间键合的改变,导致原子间距改变,电阻率增大。当固溶体有序化后,其合金组元的化学作用加强,电子的结合比无序状态下的更强,这就导致导电电子数量减少,电阻率增大[7]。700 ℃的淬火处理可在一定程度上消除锻造时产生的应力、应变,所以出现了电阻率下降的现象。

试样加热到较高温度时晶体结构中具有较多的空位,并在淬火后被保留了下来,大量的过饱和空位以及淬火过程形成的空位团可使合金的电阻率增大。随着淬火温度的升高,快速冷却而保留下来的空位增多,使电阻率增多,这就是试验合金在高于700 ℃淬火后电阻率开始直线上升的原因。

综上分析,锻造引入点阵畸变的消除是导电性回复的主要原因,而淬火空位的增大迅速增多了合金的电阻率。空位与铜基形状记忆合金中的马氏体稳定化现象存在密切的关系,由于空位能钉扎马氏体-母相界面,阻碍变温时界面的移动,所以过高的空位浓度也会降低合金记忆效应的持久稳定性。

2.5 对相变温度的影响

由图5可见,随着淬火温度的升高,4种相变点温度(Ms,Mf,As和Af)的变化规律基本相近,均呈现出先下降后上升的趋势,且4条曲线近乎平行。

图5 试验合金在不同温度淬火后的相变温度Fig.5 Phase transition temperature of test alloy after quenching at different temperatures

锻态合金中由于锻造加工引入的大量变形与内应力为马氏体的形核及生长提供了额外能量,从而使马氏体转变更加容易,所需要的过冷度也就越小,因而600℃淬火试样因加热温度降低时变形与应力消除不多,其马氏体相变温度较高[8]。随着淬火温度的升高,这种在锻造过程中引入的额外能量在保温过程中被释放,从而出现了相转变温度在700 ℃淬火后出现降低的现象。另一方面,合金的有序度随着淬火温度的升高而增强,这就使得合金的马氏体相变温度在800 ℃淬火后得以提升。

对于铜铝镍合金,因镍原子及其在点阵中的位置,决定了合金中的空位活动能力较差及原子扩散滞后等特点[9]。加之淬火温度越高,淬火产生的空位急剧增多,空位对马氏体/母相界面移动所产生的钉扎效应越显著,马氏体界面迁移变得困难,故900℃淬火后合金的相转变温度呈现略下降的趋势。

3 结 论

(1)不同温度淬火后铜铝镍合金的组织均为M18R结构的马氏体;随着淬火温度的升高,马氏体板条逐渐变得更宽、更平直;其衍射峰强度逐渐减弱,合金的有序化程度提高。

(2)随着淬火温度的升高,合金的硬度相差不大,电阻率呈先下降后升高的趋势,并在700℃达到最低值。

(3)随着淬火温度的升高,合金的相变温度先下降,在700 ℃达到最低;之后转而升高,800 ℃淬火后的相变温度最高。

[1]郭明星,汪明朴,李周,等.高温形状记忆合金的研究[J].金属功能材料,2004,11(3):5-8.

[2]李周,汪明朴,徐根应.铜基形状记忆合金材料[M].长沙:中南大学出版社,2010.

[3]PEREZ-LANDAZABAL J, RECARTE V, SANCHEZALARCOS V,et al.Study of the stability and decomposition process of theβphase in Cu-Al-Ni shape memory alloys[J].Materials Science and Engineering:A,2006,438:734-737.

[4]FONT J,MUNTASELL J,PONS J,et al.Thermal cycling effects in high temperature Cu-Al-Ni-Mn-B shape memory alloys[J].Journal of Materials Research,1997,12:2288-2297.

[5]黎文航,杨峰,朱志愿,等.基于LabVIEW 的高精度电阻温度法相变点测试仪研制[J].江苏科技大学学报,2010,24(6):555-558.

[6]SIMMONS R O,BALLUFFI R W.Measurements of equilibrium vacancy concentrations in aluminum[J].Physical Review,1960,117(1):52-61.

[7]田莳.材料物理性能[M].北京:北京航空航天大学出版社,2004.

[8]TADAKI T,TAKAMORI M,SHIMIZU K.Thermal cycling effect in Cu-Zn-Al shape memory alloys with B2and DO3type ordered structures in parent phase[J].Transactions of the Japan Institute of Metals,1987,28(2):120-128.

[9]KONG Y,JIANG B,HSU T Y,et al.The behavior of quenched-in vacancies and stabilization of martensite in copperbased shape memory alloys[J].Physica Status Solidi(a),1992,133(2):269-275.