TiAl合金表面NiCrAlY涂层的抗高温氧化性能

2014-12-11张平则魏东博魏祥飞

周 鹏,张平则,魏东博,魏祥飞,张 扬

(南京航空航天大学 材料科学与技术学院,南京210016)

0 引 言

TiAl合金具有低密度、高比强度和高比弹性模量等特点,同时还有较高的高温强度、刚度,良好的高温蠕变性能及高温耐疲劳性能等优点,是极具应用前景的新型轻质高温结构材料。然而,在室温下TiAl合金呈脆性及高温下(800 ℃以上)的抗氧化性能不佳使TiAl合金的应用受到限制。随着对TiAl合金各种强韧化措施研究的不断深入,室温脆性和强度差等问题逐步得到了解决[1-5]。因此进一步提高TiAl合金的抗高温氧化能力就成了急待解决的关键问题。

目前,改善TiAl合金的高温抗氧化性能的方法主要有两种:一是整体合金化,即通过添加合金元素以提高TiAl合金的高温抗氧化性能;二是通过表面改性技术制备表面抗氧化涂层。表面改性技术结合了基材和表面涂层的特点,可发挥两类材料的综合优势,同时满足结构对强度、韧性、耐磨、耐蚀、耐高温等性能的要求[4]。表面改性涂层主要有等离子喷涂/离子溅射MCrAlY 涂层(M 为镍、钴等)、TiAlCr涂层,等离子喷涂/电子束物理气相沉积热障涂层(TBCs),激光熔覆/激光合金化耐高温表面涂层,扩渗涂层,搪瓷涂层等。

与传统扩散型铝化物涂层相比,MCrAlY 涂层因其优异的抗氧化、抗热腐蚀性能及较好的韧性在高温防护领域得到了广泛的研究和应用[6-8]。常见的涂层制备技术有溅射镀膜、多弧离子镀技术、预氧压处理等。多弧离子镀(AIP)是在蒸镀和溅射镀膜的基础上逐步改进和发展起来的新型镀膜技术,由于其具有高离化率、高能量密度、高生产效率、低能耗、低成本等优点[9],且在沉积过程中对基体的离子轰击能够改善涂层结构及其附着性,因而在制备MCrAlY 涂层方面体现了明显优势,在高温防护涂层制备领域得到了广泛的应用[10]。但目前采用此方法在TiAl合金表面制备NiCrAlY涂层并进行抗高温氧化性能的研究报道较少,为此,作者利用多弧离子镀技术在TiAl合金表面制备NiCrAlY 涂层,并进行了高温氧化试验,对氧化前后涂层进行了表征,对基体合金与涂层的抗高温氧化性能进行了研究。

1 试样制备与试验方法

1.1 试样制备

试验基体材料为北京钢铁研究总院高温材料研究所制备的γ-TiAl基合金,试样尺寸为14 mm×14mm×4 mm,其名义化学成分为Ti-46.5Al-1.5V-1Cr(原子分数/%)。试样表面经砂纸打磨并抛光成镜面,对棱角处倒角抛光平滑,超声清洗后备用。

采用MIP-8-800型多弧离子镀膜机在基材表面制备涂层,NiCrAlY 合金靶材的成分为Ni-25Cr-6Al-0.5Y(质量分数/%)。先在1.3×10-2Pa真空度下进行预溅射,轰击偏压为600~800V,时间为5~10min;然后再沉积涂层,工作偏压为50~100V,工作电流为70A,沉积时间为120min。

1.2 试验方法

在SX-49 型箱式电阻炉中进行恒温氧化试验。将基体和涂层试样放入已烧至恒重的氧化铝坩埚中,在650,850,950 ℃静态空气中氧化100h;氧化过程中每间隔10h取出试样,冷却后用FA1004 型分析天平称量(结果取4个试样的平均值),天平精度为0.1mg,绘出相应的氧化动力学曲线。

采用JSM-6360L 型扫描电子显微镜(SEM)观察氧化前后试样表面及截面形貌和显微组织,结合扫描电镜自带的能谱仪(EDS)分析涂层氧化前后微区合金元素分布;采用X TRA 型X 射线衍射仪(XRD)对氧化前后试样进行物相分析,铜靶,Kα射线。

2 试验结果与讨论

2.1 氧化前涂层的形貌与结构

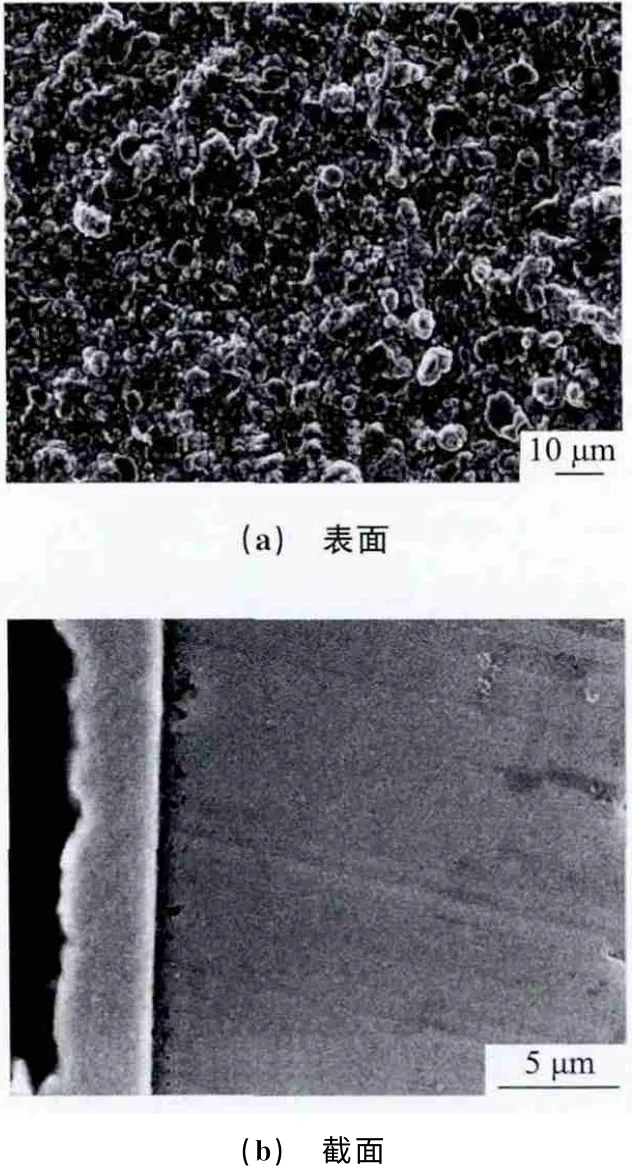

从图1 可见,NiCrAlY 涂层表面并不是很平整,存在一定突起的瘤状颗粒,表面结构完好,组织均匀致密,没有孔洞出现,说明涂层沉积良好,瘤状颗粒是NiCrAlY 合金层沉积后纵向生长的结果[11];截面形貌上涂层与基体界面较平直,与基体结合良好,无孔洞,涂层致密,厚度较为均匀,约3μm。能谱分析结果表明,涂层成分为Ni-36.5Cr-4Al-0.1Y(质量分数/%),与靶材存在一定的成分离析,其中铬为正离析,镍、铝为负离析,与这三种元素的离化率相吻合[11]。

图1 氧化前NiCrAlY涂层的SEM 形貌Fig.1 SEM morphology of NiCrAlY coating before oxidation:(a)surface and(b)cross-section

图2 氧化前NiCrAlY涂层与TiAl基体界面的元素线分布Fig.2 Linear distribution of elements in the interface between NiCrAlY coating and TiAl substrate before oxidation

从图2可知,表层主要元素为镍、铬,几乎不含钛,铬含量在距表层1μm 处最高,这与铬的溅射率较高优先沉积有关[11]。通过元素分布可知涂层厚度约为3μm。在距表层1.5~3μm 处,镍、铬含量呈减少趋势,而钛、铝含量呈上升趋势;镍、铬与基体元素的互扩散现象发生在NiCrAlY 涂层与TiAl基体结合处,这体现了多弧离子镀沉积过程中离子轰击改善结合力的优势[10]。

2.2 氧化动力学曲线

图3 TiAl基体及NiCrAlY涂层在不同温度下的氧化动力学曲线Fig.3 Oxidation kinetic curve of TiAl substrate and NiCrAlY coating at different temperatures

图3为TiAl合金及NiCAlY 涂层在不同温度下的氧化动力学曲线。试验过程中,650 ℃下TiAl基体和NiCrAlY 涂层均未出现氧化膜剥落;而TiAl基体在850 ℃氧化时出现了氧化膜剥落,在950 ℃下氧化40h即出现严重剥落氧化,故其动力学曲线呈失稳氧化,氧化膜失去防护效用;NiCrAlY涂层在850 ℃和950 ℃氧化100h后,基本完好仅在边缘棱角处有少许剥落,氧化曲线呈抛物线型。从图3还可以看出,在650~950 ℃温度范围,涂层与基体都因氧化产生了质量增加的现象;在相同温度氧化时,涂层的氧化速率始终低于基体试样的。在100h的氧化过程中,650,850,950 ℃温度下基体的氧化速率分别对应为5.20、42.56和418.95μg·(cm2·h)-1,而涂层的氧化速率分别为3.61,25.53,65.89μg·(cm2·h)-1。从氧化速率可知,TiAl基体650℃时具有一定的抗氧化性能,而随着温度的升高,TiAl基体表面形成的Al2O3和TiO2混合氧化膜[4]不能阻止氧的内扩散导致抗氧化性不足,因此氧化速率显著增大。850 ℃时涂层的氧化速率约为基体的60%,而950 ℃时仅为基体的16%,这是因为高温时NiCrAlY 涂层表面形成的氧化物保护膜能够有效地阻挡氧进一步向内扩散[12]。由此可见,经650,850,950 ℃静态空气氧化100h 内,NiCrAlY涂层能有效地保护TiAl合金基体。

2.3 氧化膜形态

图4 NiCrAlY涂层650 ℃氧化100h后的SEM 形貌Fig.4 SEM morphology of the NiCrAlY coating after oxidation at 650 ℃for 100h:(a)surface and(b)cross-section

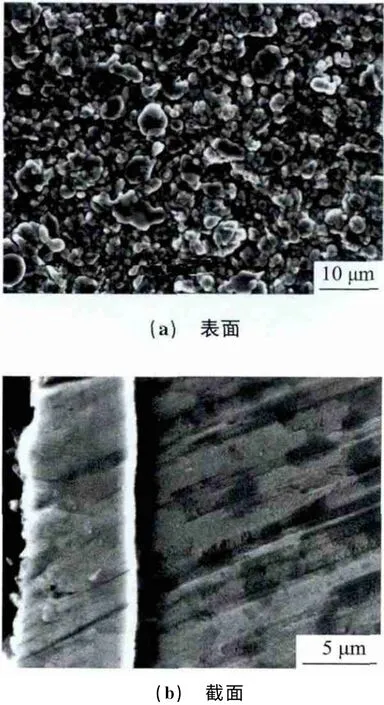

由图4可见,经650℃氧化100h后,NiCrAlY涂层表面形貌与氧化前的相似,表面堆积致密,涂层完整、连续,与基体结合处平整、无孔洞。由表1可见,NiCrAlY 涂层表面不含钛,氧的原子分数仅为11.28%。结合图5(a)线扫结果表明,NiCrAlY 涂层保持其原始的物相组成,但在表面形成了Al2O3和Cr2O3混合氧化膜。Al2O3和Cr2O3混合氧化膜可有效阻止氧向涂层内扩散,提高了涂层的抗氧化性。

表1 650 ℃氧化100h后NiCrAlY涂层表面化学成分Tab.1 Chemical composition of NiCrAlY coating after oxidation at 650 ℃for 100h %

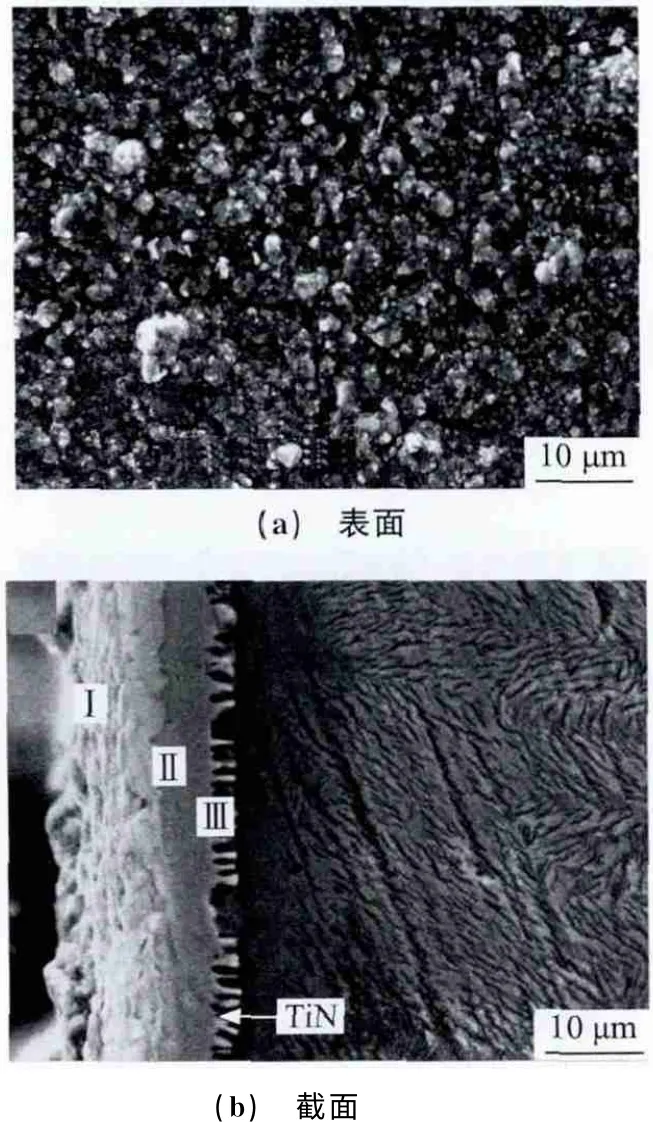

由图6可见,经850 ℃氧化100h后,NiCrAlY涂层表面由团絮状颗粒紧密堆积而成;截面形貌上涂层表面形成了连续、完整的氧化膜,且涂层出现分层结构,在涂层与TiAl基体之间存在扩散层,并出现了向基体生长的齿状相。图7显示,表面致密氧化物为Al2O3,没有出现钛的氧化物,因此氧化膜具有良好的防护作用。根据EDS分析结果和文献[13-15]可知,扩散层形成了Ni3(Al,Ti)三元化合物,齿状相为TiNi。

图6 NiCrAlY涂层850 ℃氧化100h后的SEM 形貌Fig.6 SEM morphology of the NiCrAlY coating after oxidation at 850 ℃for 100h:(a)surface and(b)cross section

图7 NiCrAlY涂层850 ℃氧化100h后XRD谱Fig.7 XRD pattern of the NiCrAlY coating after oxidation at 850 ℃for 100h

由图5 可见,在650~950 ℃的恒温氧化过程中,随着氧化温度的升高,涂层镍元素和基体元素的互扩散逐渐加剧,在850℃和950℃氧化时镍、钛元素存在明显的互扩散。850 ℃氧化时,镍元素的内扩散明显,少量的钛元素由基体扩散至涂层内,铬并未出现内扩散。由于铬在NiAl、Ni3Al、镍中的固溶度存在差异,因此当镍由涂层向基体扩散时,镍在涂层内界面侧的贫化导致α-Cr的析出;向内扩散的镍与向外扩散的钛在界面处反应形成了齿状相TiNi。涂层中镍的内扩散为反应扩散过程,即使镍的含量很低,上坡扩散仍会发生[16]。

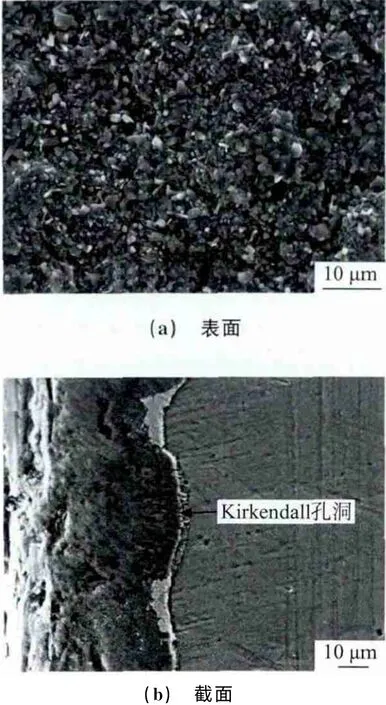

由图8可见,经950 ℃氧化100h后,NiCrAlY涂层表面由柱状晶堆积而成,仍无氧化膜剥落,但EDS分析结果与图5(c)线扫描结果显示表面出现了铬的氧化物和铝的氧化物,还出现了钛的氧化物。分析原因,一方面这是由于温度升高元素互扩散加剧的结果;另一方面,是由于多弧离子镀NiCrAlY涂层在TiAl基体表面形成了垂直于基体表面和相互平行的柱状晶组织,晶界垂直于基体表面,扩散路程短,且晶界处存在微观缺陷。在高温氧化时,基体中的钛易于通过柱状组织界面处的“通道”扩散到涂层表面[17]。由于钛氧化物的结构疏松,一定程度上破坏了氧化膜的致密性。950 ℃时镍和钛元素互扩散加剧,在热应力的影响下,氧化膜与基体之间出现了Kirkendall孔洞,如图8(b)。Kirkendall孔洞的出现恶化了涂层与基体之间的结合力,使得涂层易剥落[18-19]。

图8 NiCrAlY涂层950 ℃氧化100h后的SEM 形貌Fig.8 SEM morphology of the NiCrAlY coating after oxidation at 950 ℃for 100h:(a)surface and(b)cross-section

3 结 论

(1)采用多弧离子镀技术在γ-TiAl合金表面制备了NiCrAlY 涂层,其厚度约为3μm,与基体连接紧密,结合处无孔洞及裂纹等缺陷存在。

(2)NiCrAlY 涂层在高温下氧化后形成保护性氧化膜,有效降低了进一步氧化,具有较高的抗高温氧化能力。

(3)在650~950 ℃的恒温氧化过程中,涂层试样存在镍和钛元素的互扩散;850 ℃氧化100h 后涂层与基体界面处出现TiNi齿状相;随着氧化温度的再升高,互扩散加剧,涂层表面出现TiO2,降低了涂层的抗氧化能力,涂层氧化膜与基体间出现Kirkendall孔洞,恶化了涂层的抗高温氧化性能。

[1]钱九红,祁学忠.TiAl(γ)基钛合金的研究与应用[J].稀有金属,2002,26(6):477-482.

[2]YE H Q.Recent developments in Ti3Al and TiAl intermetallics research in China[J].Materials Science and Engineering:A,1999,263:289-295.

[3]YANG R,CUI Y Y,DONG L M,et al.Alloy development and shell mould casting of gamma TiAl[J].J Mater Process Technol,2003,135(2/3):179-188.

[4]彭小敏,夏长清,王志辉,等.TiAl基合金高温氧化及防护的研究进展[J].中国有色金属学报,2010,20(6):1116-1130.

[5]张重远,李美姮,孙晓峰,等.单晶高温合金溅射NiCrAlY 微晶涂层的循环氧化行为[J].机械工程材料,2001,25(9):7-9.

[6]RHYSJONES T N.Coatings for blade and vane applications in gas-turbines[J].Corrosion Science,1989,29(6):623-646.

[7]TAWANCY H M,ABBAS N M,BENNETT A.Role of Y during high temperature oxidation of an MCrAlY coating on a Ni-base superalloy[J].Surface &Coatings Technology,1994,68:10-16.

[8]郑婷,骆心怡,孙晓宾,等.钛合金表面抗氧化技术的研究进展[J].机械工程材料,2010,34(4):11-13.

[9]王 冰,卢春燕,孙 超,等.NiCrAlY 涂层对Ni基高温合金K17抗氧化性能的影响[J].腐蚀科学与防护技术,2002,14(1):7-10.

[10]VETTER J,KNOTEK O,BRAND J,et al.MCrAlY coatings deposited by cathodic vacuum arc evaporation[J].Surface and Coatings Technology,1994,68/69:27-31.

[11]张钧,赵彦辉.多弧离子镀技术与应用[M].北京:冶金工业出版社,2007.

[12]崔文芳,罗国珍,周廉.氧在Ti-1100 高温钛合金氧化中的扩散规律[J].东北大学学报:自然科学版,1998,19(1):19-22.

[13]夏长清,李佳,古一,等.NiCrAlY 涂层/TC4基体界面反应机理[J].中南大学学报:自然科学版,2005,36(4):550-553.

[14]LIU Hai-ping,HAO Shan-shan,WANG Xiao-hong,et al.Interaction of a near-αtype titanium alloy with NiCrAlY coating at high temperatures[J].Script Materialia,1998,36(10):1443-1450.

[15]周宏明,易丹青.钴基高温合金表面电弧离子镀NiCrAlY 涂层的抗高温氧化性能[J].机械工程材料,2007,31(12):15-18.

[16]GARBACZ H,LEWANDOWSKA M.Microstructural changes during oxidation of titanium alloys[J].Materials Chemistry and Physics,2003,81(2/3):542-547.

[17]李美栓.金属的高温腐蚀[M].北京:冶金工业出版社,2001.

[18]魏东博,张平则,姚正军,等.TC4合金双辉等离子渗Cr高温氧化行为[J].材料热处理学报,2011,32(10):146-150.

[19]彭小敏,夏长清,王金惠,等.TC4钛合金沉积NiCrAlY 涂层的氧化行为[J].中国有色金属学报,2008,18(4):601-607.