砖式蜂巢内浮顶技术在油品储罐中的应用

2014-12-11吴力明中国石油哈尔滨石化公司储运车间黑龙江哈尔滨150056

吴力明(中国石油哈尔滨石化公司储运车间 黑龙江 哈尔滨150056)

一、技术改造方案

1.技术参数

砖式铝质蜂巢板,由上板厚度为0.6mm,下板厚度为0.8mm的A5052(H 24)铝合金或相等材质及A3003(H 16)之蜂巢芯所组成,总高度50mm以上,每平方米1,500个以上不连续孔,形成一个独立密封的浮力单元。直径为20米的油槽由208块独立砖式蜂巢浮板所拼接组成。强度为API标准之七倍以上达每平方尺3,800磅以上的支撑力。设计在净负荷下,总浮力至少3倍于浮顶设计重量。夹梁为高强度铝合金挤型料A6063 T 3或同等材质。支撑腿采用高强度铝合金挤型料A6063 T 3,底部衬套为不锈钢。封边裙板采用高强度铝合金A5052 T 1.5或同等材质。螺栓、螺母、垫圈等锁固件采用不锈钢材质。符合美国消防协会 NF PA®11 2010年最新版的安全要求。设计依照国家GB标准及API650要求。所有部件均可以由人孔进入,无须开顶。穿刺井密封圈材质为XPE发泡材料。

2.安装情况

主要安装步骤:厂家做技术指导,施工人员由公司选择有资质的单位进行施工。作业时需要符合集团公司的相关规定和设计规范,符合车间作业许可的要求。安装每一步需要车间专业技术人员进行验收,安装完毕后要进行注水升降试验,确认浮盘的相关参数是否达到指定标准。

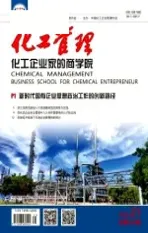

依所附施工平面图纸相关位置编号,依序组装拼接即可,施工及后续维修简易。(下图仅供参考)

图1:浮盘施工平面图

(1)检尺口、采样口、呼吸口密封情况

1414#罐检尺、采样公用一个导向柱,导向柱与浮盘密封采用二次密封形式,一次密封采用囊式密封、二次密封采用舌形密封,经过两次密封后,密封效果将大大提高。浮盘呼吸口采用双向呼吸口方式,使用XPE化学交联聚乙烯发泡材料与铝制边缘口压合密封,密封效果可以保证。

(2)浮盘板连接处密封情况

全接液砖式浮盘每个砖式模块连接上下均有压条固定,且在浮盘上部压条使用胶密封,使整个浮盘处于密封状态,且浮盘全接液、不会产生变形,密封效果更好。

(3)浮盘与罐壁密封情况

全接液砖式浮盘与罐壁采用两次密封方式,一次密封采用浸液式、二次密封采用舌形,两次密封效果要好于一次密封效果。

(4)浮盘支腿

全接液砖式浮盘支腿穿过浮盘,与外浮顶罐支腿形式一致,支腿管造成浮盘上下贯通,采用T PU热缩性聚氨酯对支腿上部进行密封,达到良好的密封效果。另外,浮盘支腿与罐底接触处采用了白钢垫片形式,有效地保护了浮盘不对罐底产生冲击,设计更合理。

(5)浮盘重量

浮筒式浮盘总重量一般为2吨,铝质浮盘净重1.8吨,全接液砖式浮盘总重量4.5吨,铝质浮盘净重3.8吨,从重量上可以看出,全接液砖式浮盘用料更多,加之特殊的砖式蜂巢设计,也使浮盘结构更加牢固。

(6)使用寿命

全接液砖式铝质浮盘使用寿命10-15年,传统浮筒式浮盘一般使用寿命在10年以内,且重复使用效果差,拆下后的已变形蒙皮需更换。

3.工作原理

当油品进罐后,油品充满在罐底、罐壁与内浮顶之间,当油品液位高度达到淹没浮筒的1/2时,内浮顶便在浮筒产生的浮力作用下漂浮在油面上,随着油面升降而升降,有效地减小了油品上部的气相空间,同时,始终将油品与空气保持隔离状态,从而大量减少了油品的蒸发损耗,节约了能源,减少了环境污染,提高了储罐使用的安全性。

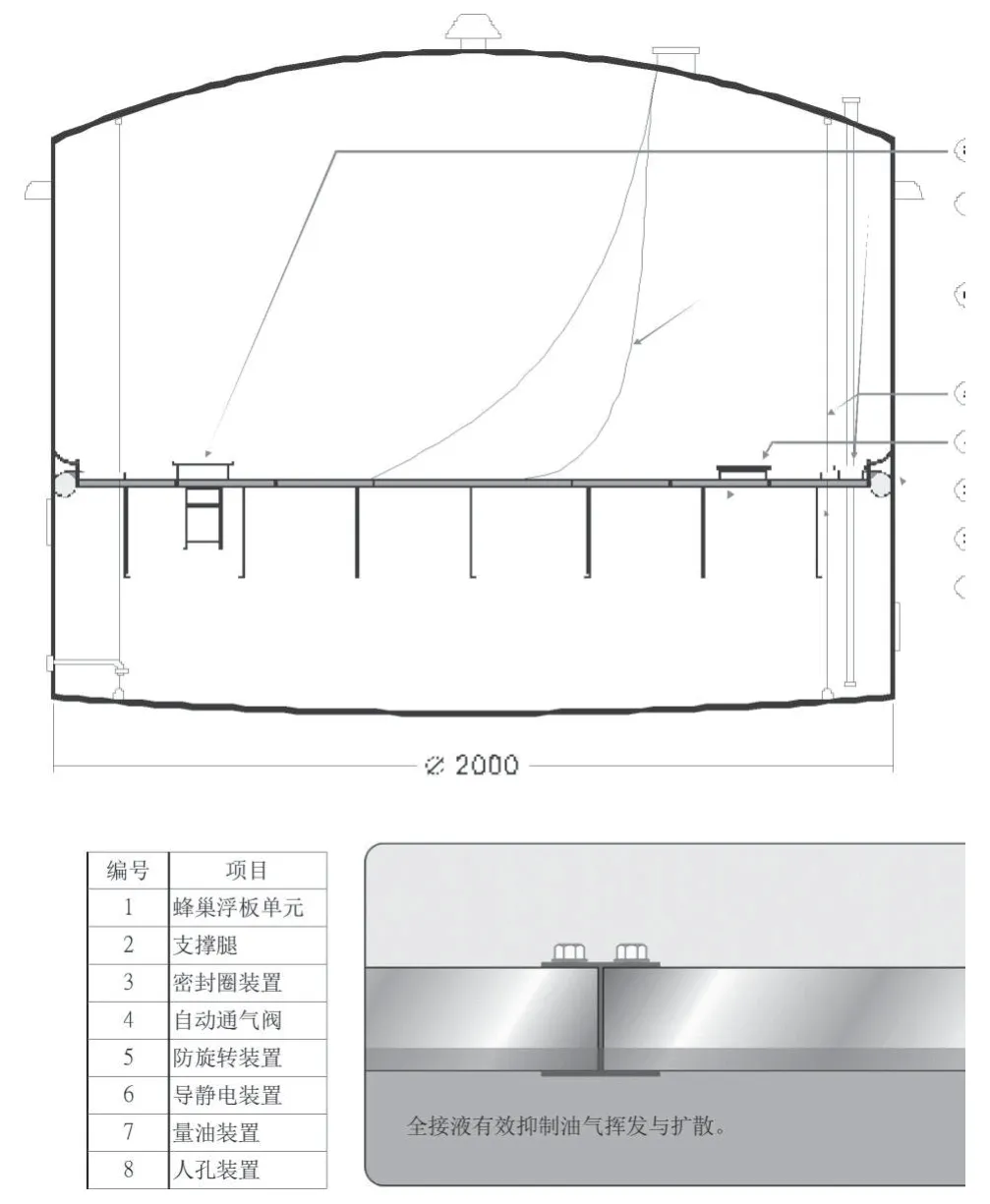

利用全平面砖式蜂巢浮板组装成大面积的浮顶,运用蜂巢强力支撑结构及浮力,平贴于储存介质面上,形成全接液状态,以有效达到最佳的防挥发作用。见下图:

图:工作原理

二、应用效果

随着科学技术的不断进步和人们节能、环保意识的增强,如何减少储罐油品的蒸发已越来越受到人们的重视。砖式蜂巢浮顶在油品车间1414#罐进行安装试用,在降低油品蒸发、节能、环保等方面起到了很好的作用。在安装简便、重量轻、动火少、成本低、施工周期短等方面,是钢制内浮顶所不可比拟的。

以一台5000m3罐为例,由于浮盘安装大部分为铆接,动火工作量比钢制浮盘安装要降低95%以上,满足旧罐改造动火少的要求。浮盘安装简单,一般有厂家技术人员现场指导,由施工队伍现场安装,1414#罐施工净工期为7天,现场技术人员介绍,该浮盘为首次安装,如熟练安装工期还可以缩短。

三、效益分析

1.节约损耗分析

浮筒式浮盘的5000m3储罐一年的呼吸损耗如下:

L=365Ls+365Lw

Ls=Y ×Vn1×Px×D×M v×Ks×Kc×Ef

式中 Ls—小呼吸蒸发损耗,kg/a;

Y—系数,(外浮顶Y=3.1,内浮顶Y=2.05);

V—平均风速,m/s;风速取3.5;

n1—与密封有关的风速指数,(外浮顶n1=0.9,内浮顶n1=0.4);

Px—蒸汽压函数,(无量纲); 0.0889

PvA—油品在平均储存温度下的真实蒸汽压,31715.9Pa;

PA—储罐所在地的平均大气压,1.0135*105pa;

D—储罐直径,20m;

M v—平均蒸汽分子量,80kg/kgmol;

Kc—油品系数,除原油外所有石油液体Kc取1.0;

Ef—二次密封系数,内浮顶罐单层密封Ef取1.0。

经计算Ls=336.788kg/a

每年损耗336.788*365=122927.62kg/yr

Lw=4Q*C*Wl/D

式中Lw—浮顶油罐大呼吸蒸发损耗,kg/a;

Q—平均发油量657m3/a;

C—管壁粘附系数,m3/1000m2;储罐装汽油有喷涂内衬的C取0.26:

Wl—储存液体平均密度,0.75t/m3

D—储罐直径,20m

经计算Lw=25.623kg/a

每年损耗25.623*365=9352.395kg/yr

终上浮筒式浮盘的5000m3内浮顶储罐每年损失为:

Ls+Lw=132.28t/yr

此次计算是依据石油工业出版社1997年10月出版的油品储运设计手册上册第五章第三节油品蒸发损耗和结合储罐使用实际情况得出的。

ISB N 7-5021-2178-1

而蜂巢式浮盘的5000m3内浮顶储罐每年呼吸损耗如下:

1.正常工作状况

1.1总损失可写成 :

LT=LRLWDLFLD

LT总损失,lb/yr

LR边缘密封损失,lb/yr

LWD出罐损失 ,lb/yr

LF浮盘部件损失,lb/yr

LD浮盘表面密封损失,lb/yr

1.1.1边缘密封损失 LR

LRKRaKRbvn)D P*MVKC

实际上只要是内浮顶,上面公式里面的v就是0,所以上面公式可以变成下面公式

LRKRaD P*MVKCD AT A英标 D AT A国标

LR边缘密封损失,lb/yr

KRa零风速边缘密封系数,lb-mole/fr.yr1.1 1.637 kg-mole/m.yr

D罐体直径,ft65.62 20m

P*蒸汽压力,无量纲参数

PVA日均介质表面温度下的蒸汽压力 4.631715.9pa

PA大气压力 ,psia 1.0135*105pa

MV平均蒸汽分子量,lb/lb-mole 80 80kg/kg-mole

KC介质因数 1 1

经计算LR=1.637*20*0.095*80*1=248.824kg/yr

1.1.2出罐损失LWD

LWD=(0.943)QCSWL[1+NCNF/D]

D

LWD储罐损失,lb/yr

Q 年吞吐总量 1509600 240000m3

CS罐体污垢系数,bbl/1000ft20.00150.002852m3/1000m2

WL有机液体的平均密度,lb/gal 7.5750kg/m3

D罐体直径,ft65.62 20m

0.943常数,1000ft3.gal/bbl20.9430.004752.1000m3.m3/m6

NC油罐顶支撑柱数量,无量纲参数11

FC有效支撑柱直径,ft 1 0.3048m

经计算LWD=112.10988kg/yr

1.1.3浮盘部件损失LF

LF=FFP*MVKC

LF浮盘部件损失,lb/yr

FF总浮盘部件损失系数,lb-mole/yr 60.78227.57069kgmole/yr

P* 蒸汽压力,无量纲参数(前面计算得0.095)

MV平均蒸汽分子量,lb/lb-mole 80 80kg/kg-mole

KC介质因数 1 1

经计算LF=209.5372kg/yr

1.1.4浮盘表面密封损失LD

LD=KDSDD2P*MVKC

KD单位长度上的密封损失系数,lb-mole/fr-yr

0.14 0.208kg-mole/m-yr

SD浮盘表面密封系数,ft/ft2

P* 蒸汽压力,无量纲参数(前面计算得0.095)

D罐体直径,ft65.62 20m

MV平均蒸汽分子量,lb/lb-mole 80 80kg/kg-mole

KC介质因数1 1

SD=Lseam/Adeck

Lseam浮盘密封的总长度,ft1345 409.96m

Adeck浮盘面积,ft23381.912 314.19m2

经计算LD=825.0511kg/yr

正常工作状况下总损失

LT=LRLWDLFLD

=248.824kg/yr+112.10988kg/yr+209.5372kg/yr+825.0511kg/yr

=1395.52218吨

1.2站立损失

LTL=LSL+LFL

LTL浮盘站立时的总损失,lb/站立时段

LSL闲置站立损失,lb/站立时段

LFL入罐损失,lb/站立时段

1.2.1LSL=ndKE(PVV/RT)MVKS

nd浮顶闲置时的天数 4848

KE蒸汽空间膨胀系数,无量纲参数

P 储存液体的真实蒸汽压力,psia4.6 31715.896pa

R 理想气体常数 10.731 8307.23pam3/kg.mole.k

T 温度,0R 536.67 298.39K

MV平均蒸汽分子量,lb/lb-mole 80 80kg/kg-mole

KS饱和系数,无量纲参数

VV=πD2HVO/4

D罐体直径,ft65.62 20m

HVO蒸汽空间高度,ft

HVO=HS-HL+HRO

HS油罐壳体高度,ft52.493 16m

HL罐中介质高度,ft49.213 15m

HRO罐中介质断供高度,ft

HRO=1/3 HR

HR罐体顶高度,ft

HR=SRRS

SR油罐顶部锥体斜率;如未知取0.0625

RS油罐壳体半径,ft 32.8110m

经 计 算 HR=0.625m;HRO=0.208m;HVO=1.208m;VV=379.312m3

KS=1/(1+0.053PVAHVO)

PVA日均介质表面温度下的蒸汽压力,psia 4.6 31715.896pa

0.053常数,(psia-ft)-10.0532.52198E-0(5pa.m)-1

经计算KS=0.5556

KE=0.0018△TV

=0.0018[0.72(TAX-TAN)+0.028αI

KE蒸汽空间膨胀系数,无量纲参数

△TV日蒸汽温度变化区间,0R

TAX日最高环境温度0R 518.67 288.38K

TAN日最低环境温度0R 497.07276.37K

α罐体颜色的太阳能吸收系统,无量纲参数 0.68 0.68

I日单位水平面上的太阳吸收能量,B tu/(ft2day)

113512889708.45j/(m2day)

0.0018常数(,0R)-10.00180.00323741K-1

0.72 常数,无量纲参数0.72 0.72

0.028常数,(0Rft2day)/B tu

0.028 1.37084E-06(K m2day)/J

经计算KE=0.06689

终上可得LSL=692.6005 kg/yr

1.2.2 LFL=(PVV/RT )MVS

S 入罐饱和系数,无量纲参数 0.50.5

经计算LFL=194.2626 kg/yr

所以站立损失LTL=LSL+LFL

=692.6005 kg/yr+194.2626 kg/yr

=886.8631 t/yr

浮盘的总损失为LT+LTL

=1395.52218 kg/yr+886.8631 kg/yr=2282.38528kg/yr

此浮盘损耗计算依据:

EPA AP-42,chapter7,organicliquidstorangtank.

美国环保局 AP-42号文件第七章,有机液体储存罐

蜂巢浮盘组装式内浮盘是漂浮在油罐液面上随油品上下升降的浮动顶盖。采用这种内浮顶盖覆盖在液体表面是目前公认的最理想的降低油品蒸发损耗的最经济、简单的方法,从上面的计算可以看出,采用内浮顶每年能够减少油品损耗130吨,石脑油价格按5440元/吨计算,一年可节约损耗70.72万元,8个月所减少油气挥发的经济价值相当于内浮顶安装采购成本,即8个月可收回内浮顶成本。砖式蜂巢内浮顶可以使油品挥发降低95%。

新式内浮顶把介质即罐内储料和空气有效隔绝从一定程度上也降低了发生火灾爆炸的危险等级,对大气污染也降到了最低,达到了环保要求。

2.浮盘成本分析

(1)浮筒式浮盘

一次投入成本低。一个5000立方米的油罐,铝质浮筒式浮盘成本在16万元左右。重复利用效果差,油罐6年内防腐需将浮盘拆除重装,浮筒式浮盘拆除后,变形的蒙皮需更换,约6-7万元的材料费用。

(2)砖式全接液蜂巢浮盘

一次投入成本高。油品车间1414#罐砖式铝质全接液蜂巢浮盘成本为49.5万元。砖式全接液浮盘以其坚固耐用和减少油气挥发为优势,在使用周期内油气挥发量非常可观,从而减少油品损耗成本。

重复利用效果好,油罐每六年内防腐需将浮盘拆除重装,砖式全接液浮盘拆除后,可以完全重复利用,增加费用少。

小结

砖式铝质全接液蜂巢浮盘是一种新兴的浮盘技术,以其特殊的蜂巢砖式接液设计结构,使其更加坚固耐用,没有油气挥发空间,具有更加可靠的安全性能,起到很好的火灾预防效果。浮盘设计注重细节,采用两次密封,密封效果更好,减少油品挥发,降低油品挥发损失,经济效益可观,减少环境污染,保障罐区作业安全。结构稳固、抗物料冲击能力强、没有沉船危险、施工简单,具有比传统浮筒式浮盘更多的优势。