聚丙烯材料环境适应性的几点思考

2014-12-11郭晓东中国神华煤制油化工有限公司新疆煤化工分公司新疆乌鲁木齐831404

郭晓东(中国神华煤制油化工有限公司新疆煤化工分公司 新疆 乌鲁木齐 831404)

陈晓庆(中国石油天然气股份有限公司大庆石化分公司塑料厂 黑龙江 大庆 163711)

一、引言

聚丙烯材料是五大通用塑料之一,其产量仅次于PE、PVC。作为一种通用热塑性塑料,其不仅来源丰富且耐蚀性好,无毒、易加工、耐热、耐化学、价格便宜,是制造成型设备的优选材料,且其运输安装也很方便。由于其众多优点,目前化工管道、塔器以及热换器等化工设备中都会用到这种高分子材料。由于聚丙烯分子链结构中有碳原子,所以自自身化学性质很不稳定,是最不稳定的高分子材料之一。不稳定是聚丙烯材料的缺点,但随着助剂行业的出现及改性途径的发展,不稳定这一材料缺点已然被克服。从此以后,聚丙烯俨然成为了烯烃类高分子材料中的大家族,其应用的领域也愈发广泛。但是目前聚丙烯材料的应用中仍然还有一个问题悬而未决。那就是聚丙烯材料在其贮存、加工和使用过程中会出现老化,其力学性能会随着劣变的发生而大幅度下降。为了解决这一问题,本文就聚丙烯材料的环境适应性情况,以及影响其老化的因素进行了分析。在探究过程中本文主要以羟基指数为判定聚丙烯材料老化的指标,分析熔体状态下,聚丙烯材料在热和光环境条件下的老化行为及老化规律[1]。现笔者就对研究成果做如下报道:

二、聚丙烯材料的热氧老化

1.聚丙烯材料的热氧老化机理

为了让读者对本文的研究意图更为清晰,笔者在介绍自己的实验及结果之前,先向读者简单介绍聚丙烯材料的热氧老化机理。聚丙烯材料是高分子材料的一种,各种高分子材料都有自己的分子结构,且其中的一些原子连接部位会有弱键或出现缺陷。当环境置于某一特定环境后,这些弱键和缺陷会和别的因素发生化学反应从而导致高分子材料出现老化。而老化了的高分子材料,其分子结构会发生大量变化,分子量会大幅度下降,其各项性能也会大大降低。引起弱键和缺陷发生化学反应的因素有很多[2],如热、紫外线辐射、外力、高能辐射、机械应力以及电厂等外界环境。

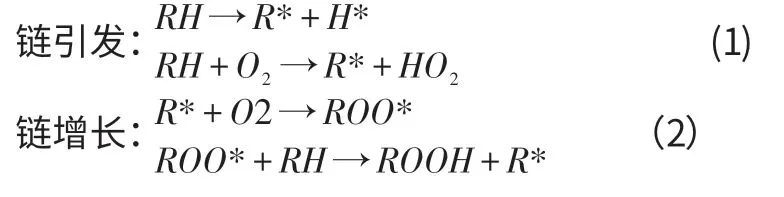

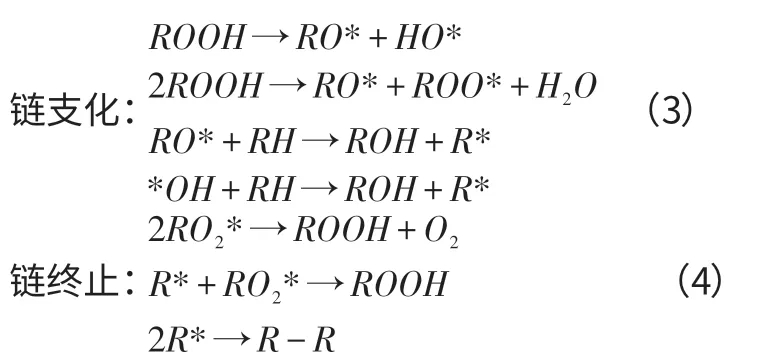

通过聚丙烯发生氧化反应的一般机理主要包括以下几种:

在聚丙烯加工和使用过程中,因为外力以及环境温度的变化,其内部分子中,碳-氢或碳-碳键会断裂并重新结合成大分子的烷基自由基。而高分子和氧化发生化学反应后会出现自由基。但是无论链引发阶段发生何种化学反应,只有其中有氧原子,其最终形成的自由基就会和氧发生化学反应从而形成氢过氧化物。而氢过氧化物又会催化氧化反应的发生。

聚丙烯材料在热降解时发生化学反应后会形成醛、酮、酯以及γ-内酮,反应后会形成挥发性较强的水。其过程中发生的物理变化的主要后果是内部分子链会出现断裂。已经发生物理和化学变化的聚丙烯材料,其相对分子质量会下降[3],且各项性能也会下降。另,聚丙烯材料中含有伯、仲和叔氢,其中叔氢和仲氢的反应活性之比在8-10之间。理论上来说,聚丙烯是形成一系列分析内部相邻的氢过氧化物基团。这种分子内“嵌段”结构便于氢过氧化物基团进行双分子分解。而双分子分解反应可以解释为什么聚丙烯材料在氧化进程中会出现速率增加。大分子烷氧自由基RO*在聚丙烯的氧化中是一个很重要的中间产物。因为聚丙烯的断裂主要原因就是因为大分子烷氧自由基的单分子的断裂。而分子键锻炼后又会引发一系列相关的化学反应。

2.抗氧剂的作用机理

在聚丙烯材料自动氧化机理中可以发现中自由基(R*,RO O*,RO*,H O*)和氢过氧化物(RO O H ),这两类会促进聚丙烯材料与外界发生氧化反应,也就是说,若想阻止聚丙烯材料与外界自动发生氧化反应就应当抑制或消除这两类中间产物。抗氧剂能够有效抑制聚合物自主氧化反应的产生。抗氧剂可分为主抗氧剂和辅助抗氧剂两类,其中主抗氧剂是自由基俘获剂,其主要作用是俘获自由基,让其不再参与氧化循环。而辅助抗氧剂是氢过氧化物分解剂,其功能是分解氢过氧化物,让其成为无害产物。而受阻苯酚、芳香族仲胺和受阻胺都是主抗氧剂。

3.影响聚丙烯长效热稳定的因素

聚丙烯材料自身稳定性差,容易发生氧化反应,因此在对聚丙烯材料进行热氧化稳定处理方面应当格外注意。高温接触空气的条件下,聚丙烯很容易被氧化成粉末状产物。这一化学反应过程中诱导期重复性良好,能够有效通过实验判断材料的热老化情况。为了更好的研究聚丙烯的长效热稳定性,一般进行相关实验时会选择120—150摄氏度范围内进行,本研究中即是选取了140摄氏度作为实验温度。影响聚丙烯老化的因素有很多,主要包括以下几个方面:(1)稳定剂种类和稳定剂体系,不同种类的稳定剂能够起到的稳定作用也有差异,一些相对分子质量太低或者和聚丙烯相容性差的稳定剂就很难起作用;(2)温度,温度对聚丙烯会产生很大的影响,可以说,聚丙烯材料是否会出现老化,很大程度上是因为外在环境温度的变化。但是目前相关研究中就温度和聚丙烯材料热老化寿命间的关系还没有统一的定义。而要想得到聚丙烯材料低温下的老化寿命,一般都是获得高温下的数据后再进行阿累尼乌斯公式推算;(3)稳定剂用量,稳定剂浓度不同对聚丙烯材料的热氧化稳定性也会产生不同的影响[4]。从目前的研究可以看出,随着抗氧剂用量的增加,聚丙烯的热氧化稳定性会出现大幅度提高。但是当抗氧剂用量达到一定程度后,其对聚丙烯材料的影响就逐渐趋于平缓;(4)聚丙烯材料自身结构,学者Kato,M和O sawa,Z曾利用化学发光测量法来探究等规聚丙烯和间规聚丙烯的热老化问题。在130摄氏度的高温环境下,间规聚丙烯材料在第7600分钟时会出现化学发光现象。而等规聚丙烯材料在第100分钟时就已出现化学发光现象。在140摄氏度的高温环境下,间规聚丙烯材料在第2835分钟时出现了化学发光反应,而等规聚丙烯材料在第45分钟时就出现了化学发光现象。从记录的数据可以看出,间规聚丙烯材料的抗热老化性能要优于等规聚丙烯材料;(5)抗抽出稳定性,不同环境下使用聚丙烯材料,对其性能要求也有差异。当聚丙烯被应用于热水管时,其抗抽出稳定性就显得至关重要。但是实验表明,若将聚丙烯材料长时间放置于80摄氏度的热水中,其会迅速老化;(6)其他添加剂的影响,在聚丙烯材料中加入其他填料也会明显降低其热老化寿命。如滑石粉、颜料、金红石型钛白粉等都会降低材料的热老化寿命。而受阻胺/奔丙三唑型光稳定剂会热氧化有微弱的协同作用。锐钛型钛白粉则对聚丙烯的热氧老化有强烈的促进作用。

通过前文的介绍,文章简单介绍了聚丙烯材料的热氧老化机理以及影响聚丙烯材料长效热稳定的几种主要影响因素。下面笔者就通过实例论述,就聚丙烯材料对于周围环境的适应性进行进一步论述。

三、聚丙烯熔体材料对环境的适应性

1.聚丙烯熔体稳定性和热空气老化行为

通用酚类抗氧剂在一定程度上能够提高聚丙烯的稳定性。笔者发现在纯聚丙烯树脂中添加通用酚抗氧剂,熔体聚丙烯的稳定性得到了很大程度的提高。密炼一段时间后,添加了通用酚类氧化剂的纯聚丙烯树脂熔体的流动速率(MFR)没有明显变化。但是没有添加抗氧剂的纯树脂经过同等条件的密炼其流动速率是没有经过密炼的树脂的18倍[5]。经过一段时间的密炼后,将已经添加了各种酚类抗氧剂的纯聚丙烯树脂试样分别放入温度为140摄氏度的热空气老化箱中。分析发现,添加了不同酚类氧化剂的聚丙烯树脂在热化空气中脆化时间不相同也没有规律。显然,虽然各类酚类抗氧剂能够起到提高聚丙烯熔体稳定性的作用,但是其并不能提高聚丙烯树脂的耐热性。影响树脂长期耐热效果的因素有分子结构、分子量、其自身挥发性等。但是若深一层思考,可以发现,若将耐热性能最好的试样2纯聚丙烯树脂先开炼一段时间,再将其放置在温度为140摄氏度的热空气老化箱中,可以发现其脆化时间居然缩短了。由此可见改变加工方式亦能够影响材料在热空气中的老化时间,即在加工过程中,材料的氧化作用也是一项很重要的影响因素,不容我们忽视。

2.聚丙烯熔体的稳定性和光老化行为

聚丙烯熔体的稳定性和光老化行为之间是何种关系呢?若在纯聚丙烯树脂中添加了一定量的光稳定剂。可以发现,添加了光稳定剂后的纯聚丙烯树脂在动态热密炼时,其熔体流动速率会时间加工时间的延长而呈明显增加的趋势。

将几种已经密炼一段时间的添加了浓度各异的不同光稳定剂的纯聚丙烯熔体置于人工光中加速实验仪器中后。不同类型的试样其老化程度也有差异。相较于二苯甲酮类和苯并三唑类光稳定剂,受阻胺类光稳定剂添加之后使树脂的耐光氧化效果更好。

若在上述含不同光稳定剂的树脂试样中添加一定量的抗氧剂A(酚类),试样的流动速率和耐光老化性能都会随着热加工时间的延长而提升。

由此来看,受阻胺类光稳定剂和大多数分类抗氧剂组合使用后,聚丙烯熔体能够获得很好的稳定性,两者之间属于协同作用。但是硫酚类抗氧剂却是个例外,因为其和受阻胺类光稳定剂同时作用时反而会起到相反的作用,两者之间属于反协同作用[6]。例如,以添加了稳定剂的纯聚丙烯熔体为新样本,以其光稳定剂为基础,向其中配加等量含杂原子的不同酚类抗氧剂,利用流动速率的比例倍数来衡量新材料的熔体稳定状况。

硫酚和受阻胺光稳定剂同时作用会起到反协作的作用,这和体系所作为的熔体是否处于稳定状态并无直接关系。因为添加了硫酚和受阻胺光稳定剂的聚丙烯熔体虽然不够稳定,但是其耐光老化效果却很优越。由此可以得出,聚丙烯的光老化行为和其所添加的光稳定剂体系间有关联,但同时在分析聚丙烯的光老化行为时应应当同时考虑到熔体自身的稳定状态[7]。这是因为聚丙烯从树脂到加工再到材料最后到光老化是一个整体过程,而熔体的稳定状态则是反应出材料的可加工性。

3.聚丙烯光氧老化行为和羟基指数的关联性

为了探究聚丙烯光氧老化行为和羟基指数的关联性,在此同样选取添加不同光稳定剂后的聚丙烯来进行探究。对这四个试样分别进行人工光加速老化,探究试样羟基指数和试样进行光老化实验过程中接受的紫外辐射能量值间的关系[8]。并将两者间的关系利用数学线性回归曲线表示出来。为了方便读者阅读和了解。在此笔者给出本次实验计算所应用的回归方程式(5):

其中,Y是羟基指数;X是紫外辐射累计能量值,其单位是M J/m2;a和b均是实验常数,其会因为试样种类的变化而变化,是实验中的变量。探究中发现,所有试样的线性回归的相关系数均在0.9以上,结果很令人满意。而聚丙烯材料在其氧化过程中,羟基指数呈现上升趋势。

四、聚丙烯材料环境适应性的几点思考

本论文主要是针对聚丙烯材料对环境适应性的几点思考。为了更透彻的分析聚丙烯材料的环境适应性。本文选取羟基指数作为表征聚丙烯材料老化程度的指标,以稳定剂改性后的熔体状态的聚丙烯为实验对象,就聚丙烯熔体材料在热或光照条件下发生的老化行为规律进行的探究性分析,以了解稳定剂改性后的聚丙烯熔体材料的环境适应性。通过了解、分析和探究,笔者得出以下几点结论:

(1)虽然聚丙烯材料的应用范围很广,但是应当具体应用具体对待。这是因为聚丙烯材料对不同环境的适应性有差异。因此使用聚丙烯作为生产材料时,若想将聚丙烯材料的作用发挥至最大,应当结合具体环境的特点来使用合适的配方体系以及改性手段。聚丙烯材料在环境温度、光条件变化下都会发生脆化反应。而提高聚丙烯材料的稳定性能够在一定程度上延长聚丙烯被脆化时间。前文中,笔者分为在聚丙烯材料中添加了酚类抗氧剂和光稳定剂来提高聚丙烯材料的稳定性,发现,当聚丙烯材料的稳定性因添加剂提升之后,其被脆化时间也大大延长了[9]。此外,受阻胺类光稳定剂和酚类抗氧化组合使用之后,两者之间是协同作用,能够进一步提高聚丙烯材料的稳定性,进而延长被脆化时间,但是硫酚类抗氧剂和受阻胺类光稳定剂间确实反协同作用,此处读者应了解。

(2)聚丙烯材料从树脂原料到原料加工到成为材料再到后来的耐老化效果其实是一个整体行为。这个整体行为的最终结果-具有良好的耐老化效果,因此生产过程中,不仅需要作业者找到合适的具有协同效应的配方体系还应当控制好材料加工时聚丙烯熔体的加工环境。二者缺一不可,一旦一个环节没有掌控好,聚丙烯材料适应环境的稳定性会大打折扣。所以要想了解聚丙烯材料的老化规律,研究者也应当从多个方面考虑,探究其添加剂的功能以及不同添加剂在聚丙烯熔体中的相融情况,以便更全面的了解聚丙烯材料对环境的适应性;

(3)碳基是聚丙烯光氧化后的产物,其量会随着聚丙烯材料的逐渐老化而逐渐增加。因此本文利用羟基指数作为聚丙烯材料老化程度的横梁指标是切实可行的。当聚丙烯熔体材料出现老化时,其碳基确实也在发生预想中的变化,可以说,利用羟基指数对聚丙烯材料的光氧老化程度进行衡量是可靠并准确的。

[1]王喜军,宗智,聂春.激光刻痕聚丙烯塑料失效破坏的参数识别[J].爆炸与冲击,2012,9(5):342.

[2]俞振海,卢晗锋,王春来.高填充量下氢氧化镁粒子尺寸对其填充聚丙烯材料性能影响[J].高校化学工程学报,2010,3(3):42.

[3]黄险波,李建军,杨波.车用低TVOC聚丙烯材料的制备[J].塑料工业,2011,8(4):245.

[4]雷华,李用军,吴斌.不同成核剂对聚丙烯材料结晶形态及性能的影响[J].塑料,2013,9(3):424.

[5]王俊,揭敢新,彭坚.汽车保险杠用聚丙烯材料的老化研究[J].装备环境工程,2010,4(3):425.

[6]陈俊伟.聚丙烯微发泡复合材料的制备及其性能研究[J].材料学.合肥工业大学,2013(学位年度)

[7]刘丹,黄小翰,张鹰.汽车内饰用聚丙烯材料表面发粘现象的研究[J].汽车工艺与材料,2013,8(12):42.

[8]龚维,李宏,张纯.结晶特性对微发泡聚丙烯材料发泡行为的影响[J].塑料,2012,4(2):24.

[9]ten-Hallers,EJVan-der-Houwen,EBMarres,HARakhorst,GJansen,JASchutte,HKVan-Kooten,TGVan-Loon,JPVerkerke,GJ.In vivo experiments with tracheostoma tissue connector prototypes[J].Journal of Biomedical Materials Research.Part A,2007,(1)