浅谈隧道窑煅烧化学品α氧化铝的节能途径

2014-12-11徐文方王振华

徐文方 王振华

(1.山铝鲁中实业化学品氧化铝厂,山东淄博 255052;2.山东铝业公司鲁中实业贸易公司,山东淄博 255070)

浅谈隧道窑煅烧化学品α氧化铝的节能途径

徐文方1王振华2

(1.山铝鲁中实业化学品氧化铝厂,山东淄博 255052;2.山东铝业公司鲁中实业贸易公司,山东淄博 255070)

隧道窑是目前国内化学品α氧化铝普遍使用的煅烧窑。本文根据国内化学品α氧化铝行业中较先进的煅烧工艺,结合我厂112m隧道窑,在通过全窑热平衡计算的基础上,通过生产实践从影响能耗的各方面分析,摸索隧道窑煅烧氧化铝的节能途径和措施,最终达到产品单耗节能7%以上的效果。

化学品α氧化铝 隧道窑 夹壁墙 余热旋流烘干 优化煅烧曲线

Now tunnel kiln is widely used as the equipment for the production of Alpha Alumina in China. Based on the advanced calcined techniques in alpha alumina industry of China, the unit energy consumption reduced 7% in the 112 meters tunnel of our plant by the heat balance calculation and the analysis of the factors influencing the energy consumption in production.

Alpha alumina Tunnel kiln Double and hollow wall Calcining curve Cyclone drying

1 前言

隧道窑作为常用的热工设备,已广泛应用于煅烧化学品α氧化铝这一行业,相对于小型倒焰窑、梭式窑、回转窑,在质量稳定性、能耗、产量规模、综合各方面比较更有优势,尤其在化学品α氧化铝等产品的批量生产上,更具优异性。但从热平衡相关计算后的热效率看,同世界先进窑炉水平在烟气余热利用、窑车窑具结构、合理规划产品煅烧方式等方面仍有较大差距,如何节能降耗仍是一个长期的课题。

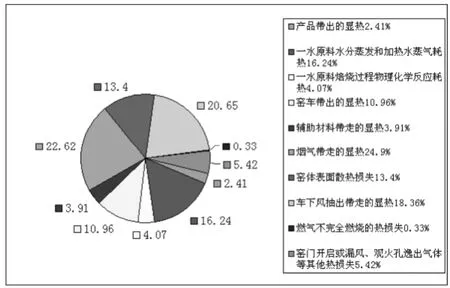

图1 热支出项目比例

2 隧道窑热平衡分布

以山东铝业公司鲁中实业化学品氧化铝厂112m隧道窑为案例展开分析。窑炉预热带38m、烧成带34.7m、冷却带39.3m。

图2

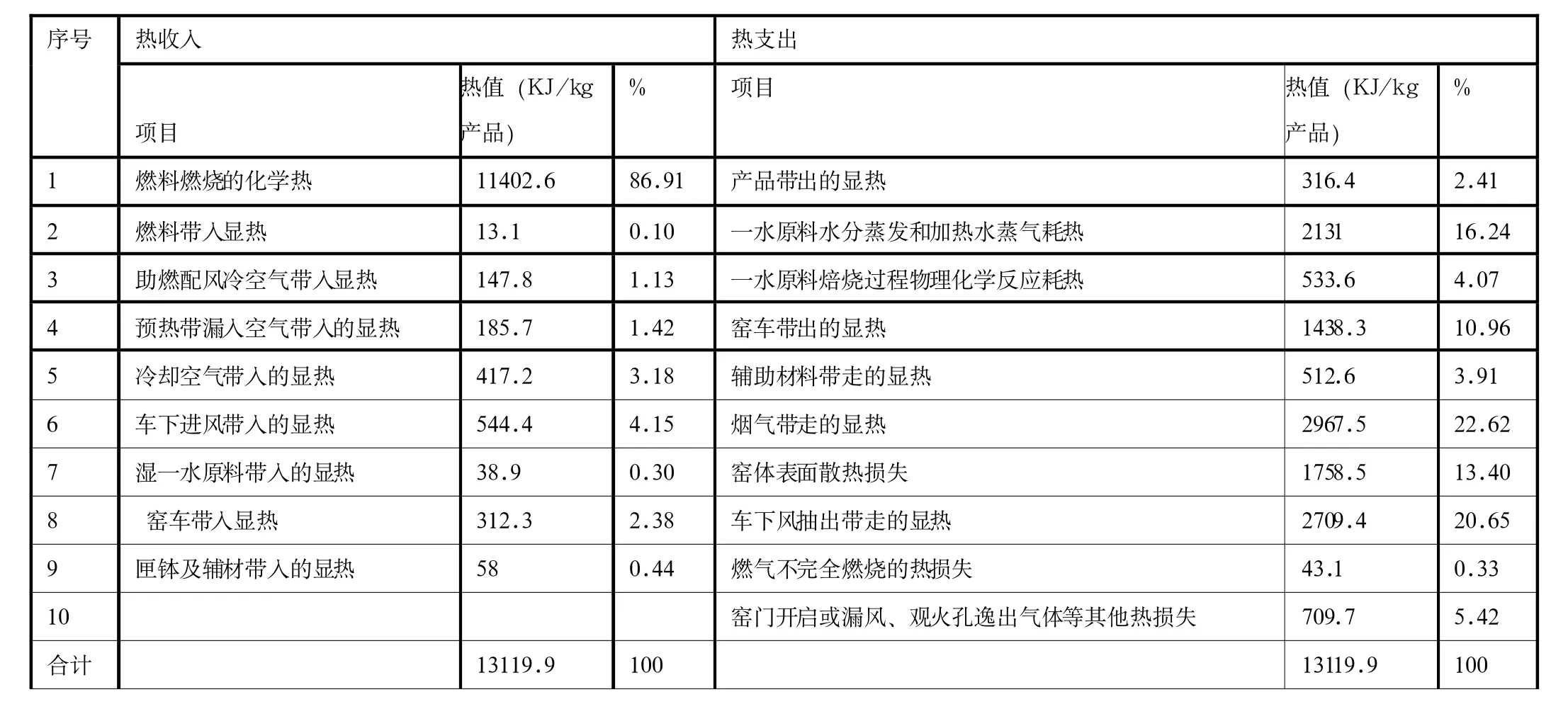

表1 窑炉热值平衡表

从隧道窑热平衡入手,找出热支出无用功点,来确定节能途径。以隧道窑煅烧温度1350℃为例,参照GB7915-1987《陶瓷工业隧道窑热平衡热效率测定与计算方法》,进行热平衡计算。得出热平衡表如表1。

从热支出各项比例看,排烟带走显热、车下风带走显热、湿原料水分蒸发、窑体表面散热和窑车带出显热是支出大项。(见图1)

图3

表二

3 节能措施

3.1 排烟烟气的分析

排烟带走显热约占热支出总量的22.6%,车下抽出风热约占热支出总量的20.6%,为最主要热耗部分。理论上降,降低排烟量和烟气温度可降低烟气带走的显热。烟气量主要组成为天然气燃烧形成的水和剩余热空气及原料附着水蒸发形成的水蒸气,受天然气燃烧时空气过剩系数及原料附着水影响。112m隧道窑采用天然气作为热能源,较洁净、热值高,采用微机控制系统,利用电动执行器驱动蝶阀自动控制燃烧过剩空气系数,减少不完全燃烧或空气过多造成排烟量大的现象,使烧嘴燃烧处于最佳状态。

综合高温氧化铝各类产品,排烟口温度在80℃-110℃之间,温度较低,不适合直接烘干原料。对温差要求较高的化学品α氧化铝产品,利用从窑顶排烟管道接口处引风作为预热带的气幕风,在增加热收入的同时,有利于化学品α氧化铝产品质量的稳定性。

3.2 合理利用窑炉冷却带余热

利用窑炉结构,进行窑炉技术改造,合理利用产品降温过程中释放出的余热,预烘干入窑的湿原料,降低入窑原料的水分,减少煅烧时的天然气消耗量,节约大量能源。

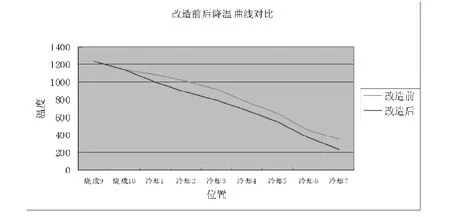

依图2所示,α氧化铝产品在经过烧成带后,所有晶型转变、物化反应已经完成,整个窑车及产品在后续装车过程中都会降至接近常温。车下风抽出热值很大,占总热耗的21%左右,其它的余热通过窑体散热,窑车、窑具等辅材、产品带出热来体现。如何充分利用冷却带的车下抽出风热值,再利用一部分产品带出热等这部分热值,对提高窑炉热效率也非常关键。

在隧道窑冷却带部分,窑炉设计时带有夹壁墙,冷风从窑炉两侧进入后,汇集到总管路,从风机抽出,不影响窑内压力平衡。实践证明,启用后不仅增加了热利用,而且对冷却带起到了较好的辅助冷却作用,降低了窑体、窑车、窑具和产品的温度与带出热。

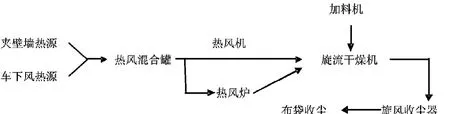

对窑炉冷却带进行改造后,将夹壁墙热源与车下抽出风热源合并,合并后的热风作为烘干机的热源,进行对湿原料附着水烘干,工艺流程如图3。

备用热风炉,当烘干产能增大时,利用少量混合热风作为助燃风,和混合后的热风一起干燥原料。改造后入窑原料水分降低了15%,产品综合成本降低了162元/吨。

3.3 减少窑车窑具带走显热

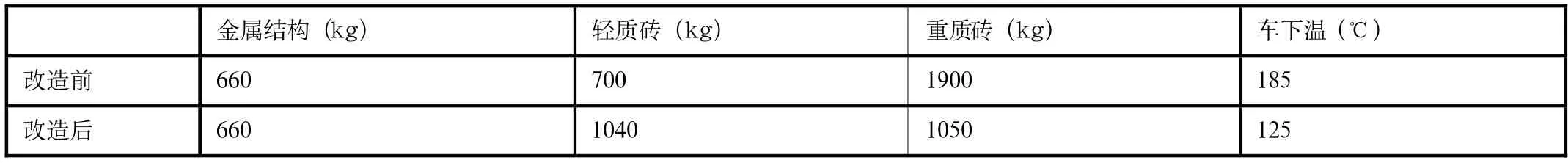

在窑炉运行三年后,我们对窑车进行了改造,在保证窑车强度的前提下,减少了高铝砖的数量,增加了部分轻质粘土砖和轻质硅砖,单车车重由原来的3.26吨减轻为2.75吨,减少了窑车蓄热。(如表二)

对大部分高温氧化铝产品,装车时一般选用匣钵。每窑车匣钵重量约0.9吨,对高温氧化铝部分产品,我们合理配比粒度,定量掺加有机粘合剂,混合原料后打砖码垛烧制。实践证明,码垛裸烧相对于含附着水相近的同类产品,单位产品烧成能耗由原料的9965(KJ/kg产品)降低为7279(KJ/kg产品),大幅度降低了能耗,但由于化学品α氧化铝的粉体特性,受限于部分产品原料的可塑性。

3.4 优化曲线,提产降耗

在满足产品升降温和晶型转变所需时间的前提下,我们增加进车速度,摸索烧成曲线,缩短烧成周期以达到节能的目的。

如我厂某一型号的化学品α氧化铝产品进车速度原为1车/小时,调整烧成工艺,将进车速度缩短为1车/45分钟后,烧成周期由43小时缩短为32小时,经检测各项指标全部合格,不影响产品质量。仅天然气成本一项就降低了53元/吨。

4 结语

隧道窑节能途径是多方面的,在对隧道窑改造时,根据高温氧化铝原料及烧成工艺的特点,结合窑炉本身结构,从简易、高效、操作方便入手,尽可能达到隧道窑节能的目的。本文以山东铝业鲁中实业化学品氧化铝厂112m隧道窑为基础,从最主要的热消耗入手,采取上述对应的节能措施,这些改进方法在实践中得到了证明,并取得了很好的节能效果,氧化铝各类产品的单耗降低6%-17%,生产加工成本平均降低95元/吨。因此,本文所谈隧道窑煅烧高温氧化铝的节能途径的具体措施是行之有效的。

[1]卜景龙.陶瓷隧道窑的技能检测与节能途径.中国陶瓷,1994(5)37-40.

[2]孙国凤.隧道窑冷却带余热的充分利用可以节能.国际砖瓦工业,2004第3期.

[3]李小雷,韩复兴.陶瓷隧道窑的综合节能技术,中国建材设备,2001第4期.

[4]贺虹,贺燮炎.100m电瓷燃气轻体隧道窑热管烟气余热回收装置的设计.陶瓷科学与艺术,2006.5-6:16-19.