抽吸装置技术性能及技术优势分析

2014-12-11陆明煜

陆明煜

(宝钢金属有限公司,上海 200940)

抽吸装置技术性能及技术优势分析

陆明煜

(宝钢金属有限公司,上海 200940)

本文研究的钢管抽吸灰装置为某公司目前承担设计的各工程项目中必须配置的关键设备。掌握以上成套设备的核心技术,在加强公司在热处理、精整和管加工生产线的成套优势、提高效益和增强核心竞争力方面意义重大。

抽吸装置 性能 技术优势

国内钢管企业普遍采用的传统吹吸灰装置大多是开式结构,在钢管两端分别封堵,然后一段吹气、一段吸气,该生产工艺存在单根钢管处理周期长,不易密封等缺点,目前宝钢无缝钢管厂06管端检验区采用的就是此结构,另一种结构就是采用此前从德国引进的“三级上料”结构,该抽吸装置结构复杂、设备故障率高、且该种抽吸装置只能采用侧进端出,在设备工艺布置较复杂。目前宝钢无缝钢管厂09区探伤区抽吸灰就采用该结构。

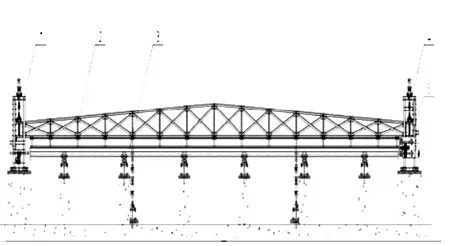

某项目基于解决上述抽吸装置存在的生产周期长,不易密封,设备故障率高等缺点,提出了一种新型的抽吸装置。如(图1)所示,可用于钢管外径Ф51mm~Ф180mm、钢管长度6000~12700mm的钢管的吸灰除尘。其主体结构采用侧进侧出式入、出料,抽吸腔上下密闭,一段吹气,另一端吸气,上盖垂直开合,下腔分三个工位:接料位、抽吸位、出料位。

1 工艺描述

生产线设备辅机将钢管输送到上料短台架上,吸灰的钢管到达入口台架的等待工位(按吹灰端对齐),检测装置检测到有料时,同时吹吸灰腔内没料,吹吸灰腔的下腔槽通过油缸动作至接料位后发出给料信号,上料翻料板动作将钢管翻起后滚动进吹吸灰下腔槽。下腔槽通过油缸动作至吹吸灰工作位,吹吸灰上腔盖下降与下腔槽扣合并发出信号,吹气系统电磁阀动作开始吹气,经过2~6秒后,吹气系统电磁阀关闭,吹吸灰上腔盖打开到位,吹吸灰下腔槽通过油缸动作将钢管翻滚出料,然后回到中位,等待下一循环。工作期间,吸灰系统处于常开状态。连续生产时,机组的各种设备在计算机的控制下协调动作,能够达到较高的生产率。本吹吸灰装置组具有手动控制和自动控制两种工作方式。采用自动工作时,手动优先。

图1 钢管抽吸装置示意图

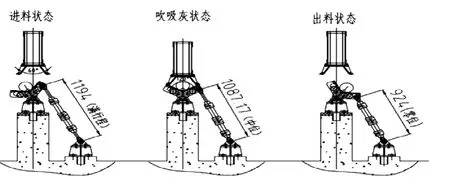

图2 抽吸装置断面图

2 设备组成及技术规格

2.1 抽吸装置的原料规格

钢管外径:Ф51~Ф180mm;钢管壁厚:6~12.7mm;钢管长度:6000~12700mm;钢管单根最大重量为850kg,钢管温度:常温。

2.2 抽吸装置的总体概述

本抽吸装置采用侧进侧出式入、出料,抽吸腔上下密闭,一段吹气,另一端吸气,上盖垂直开合,下腔分三个工位:接料位、抽吸位、出料位。位。具体设备布置如图2所示。

2.3 抽吸装置过程描述

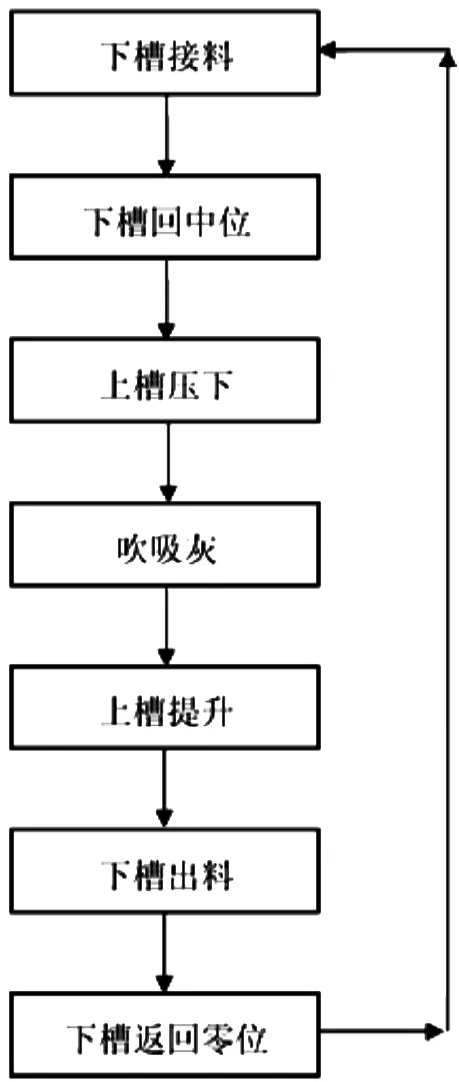

待抽吸的钢管到达入口台架的等待工位(按吹灰端对齐),检测装置检测到有料时,同时抽吸槽内没料,抽吸装置的下槽通过液压缸动作至接料位后发出给料信号,上料翻料板动作将钢管翻起后滚动进抽吸装置下槽。下槽通过液压缸动作至抽吸装置工作位,抽吸装置上槽盖下降与下槽扣合并发出信号,吹气系统电磁阀动作开始吹气,经过2~5秒后,吹气系统电磁阀关闭,抽吸装置上槽打开到位,下槽通过液压缸动作将钢管翻滚出料,然后回到中位,等待下一循环。工作期间,吸灰系统处于常开状态。钢管抽吸节奏时序图如图3。

连续生产时,抽吸装置的各种设备在计算机的控制下协调动作,能够达到较高的生产率。本抽吸装置组具有手动控制和自动控制两种工作方式。采用自动工作时,手动优先。

2.4 吹气系统

吹气系统工作原理为:当钢管进入抽吸装置的密封腔就位后,电磁阀自动打开开始吹气。根据工艺要求,吹气时间为2~5秒钟。吹气装置主要包括:喷头、电磁阀、电动流量阀和储气罐等。

2.5 吸灰系统

图3 钢管抽吸节奏时序图

本项目为单线处理吸气方式。即每套抽吸装置靠近吸气口处均设一台多管旋风除尘器,作为第一级除尘器它主要用来捕集≥15μ m的粉尘。经过一级除尘器后的污染空气,经由一根母管接至袋式除尘器,作为第二级除尘器它主要用来捕集15μm以下的粉尘,然后再由主风机将经过两级除尘净化后的气体达标排放。吸气系统的主要设备有:多管旋风除尘器、袋式除尘器、离心式引风机和风管等。吸气系统的工作方式为常开运行。

2.6 抽吸装置设备本体

抽吸装置主要由导向架、下活动装置、上活动装置、平衡装置、双行程液压缸、吸灰管、喷嘴座装置等组成。主要特点如下:下活动装置刚性好,耐冲击。位置由双行程液压缸控制,液压缸两端带有可调缓冲;上活动装置设有平衡系统,通过液压缸实现同步平稳动作,结构上得到进一步加强导向架为四立柱紧定结构,稳定性好,上盖脚座以四立柱为导向上下滑动;上活动装置为斜拉式桥架结构喷嘴座位置可调,与喷嘴连接快速方便。

3 产品创新优势及对比分析

在现有设备的基础之上,提出了多项改进措施,具体技术创新点如下:抽吸装置下腔槽刚性好,耐冲击。下腔槽位置由双液压缸控制,液压缸两端可调缓冲,有效的减少了冲击;吸气端采用气缸控制的活动端板结构,消除了吸气端间隙,避免抽吸系统的吸力损失;抽吸装置上槽盖设有平衡系统,通过液压缸实现平稳动作,结构上得到进一步加强;吹气端设有消声装置,可适当降低噪声;除尘系统采用二级除尘,使排放符合国家标准。下面分别就双液压缸结构及活动端板结构两种创新与现有设备分别做详细的对比分析。

3.1 双液压缸缓冲结构

国内少数设备商在开发出有别于德国MEER结构的吹吸灰后,下槽翻转采用的结构为三工位液压缸结构,采用该种结构的液压缸,可以实现将下槽运动至三个不同的工位要求,该三工位液压缸虽然能实现下槽三工位要求,但是由于本身结构限制,液压缸中位无法设置缓冲,造成了下槽在中位停止时,设备冲击较大,造成液压缸活塞杆弯曲甚至断裂。

针对三工位液压缸由于自身结构限制所带来的吹吸灰故障率高,冲击大,提出了双液压缸结构,该种双液压缸有两个标准液压缸尾部与尾部相连,可实现液压缸控制吹吸灰下槽运动至在三个不同工位的要求。同时,由于采用标准液压缸结构,液压缸两端及中间均有可调缓冲结构,有效的减少设备由于生产节奏快带来的冲击问题。目前从宝钢无缝钢管厂精整线已经投产的吹吸灰设备运行半年多来,没有发生液压缸设备故障问题。

3.2 活动端板结构

国内设备商吹吸灰为消除吸气装置与上、下槽之间的运动干涉,牺牲整个吹吸灰装置的抽吸能力为代价的。其采用的方式是吸气装置吸管与上下槽之间设置约10mm的间隙。这就导致了整个抽吸装置的抽吸能力严重下降。为满足钢管抽吸需要,只能增加抽吸装置中除尘设备的能力,从而提高了设备的总功率,造成设备能耗的提高。

针对为消除吸气装置与上、下槽之间的运动干涉从而采用吸气装置吸管与上下槽之间设置约10mm的间隙的方式,提出了活动端板结构,该种结构有两个气缸控制端部吸管与上下槽的贴合,吸管尾部与除尘装置采用活结结构。当上下槽运动时候,气缸控制端部吸管回退至零位,当进行钢管抽吸时,气缸控制端部吸管贴合上下槽端部,从而消除间隙,提高了抽吸能力。

4 结语

综上所述,本套设备通过技术创新,与国内外抽吸装置相比,在原理、结构、性能等方面有较大的创新突破。另外本设备的活动端板结构已准备申请国家专利。如获批,将进一步扩大与其他设备供应商的技术优势。

[1]王洪权,刘艳芝,吴国学.真空抽吸装置的运行分析[J].内蒙古民族大学学报,2012(02).

[2]邱振波,高富荣,郭翠.水力自动真空抽吸装置研究[J].电力科学与工程,2013(07).