新型煤粉直接燃烧装置的试验研究无油点火

2014-12-10王景龙

郝 锐,王景龙

(1.国网山西省电力公司电力科学研究院,山西 太原 030001;2.山西省环境治理协会,山西 太原 030001)

0 引言

我国火力发电厂锅炉启动、调峰和稳燃消耗大量的燃油,据统计我国每年锅炉点火和稳燃用油至少在600万t以上。虽然目前有等离子、微油点火等节油措施,这些点火装置在一些电厂得以应用,取得了显著的节油效果,但由于这些技术本身存在的缺点和其设备的局限性,仅仅使用在部分煤种上,尤其在贫煤、无烟煤等难燃煤种上,更是难以普及应用。同时这些节油装置不能长时间连续运行。循环流化床锅炉点火则完全依靠燃油启动点火,锅炉用燃油点火启动和稳燃时环保设施除尘器和脱硫装置不能投运,烟囱冒黑烟,致使大量粉尘和烟气污染物直接排放到环境中,对环境造成严重污染。随着世界性的能源紧张,为了寻求减少燃油的方法,几十年来国内外进行了不少研究探索。基本的作法是提高锅炉煤粉细度,提高风粉混合物和二次风的预热温度,采用预燃室燃烧器,或者采用微油点火、等离子点火技术等,机理都是在燃烧方法或燃烧条件上做文章,虽然取得了一定效果,由于这些节油措施的局限性,只能在一部分燃烧设备中取代燃油。本装置以“煤粉+生物质燃料燃烧器”的思路,从燃料和燃具两个方面同时进行技术突破,制成以树枝、秸秆、废木材、蒿草等生物质能材料与煤粉经合理配比、科学加工而成的混合燃料,研发出了专门的与之配套的低功率电加热点火器。该设备完全具有自主知识产权(实用新型名称为一种燃煤电厂使用的生物质能混合燃料点火系统,专利号为ZL 2011 2 0015509.5),可以完全使用煤粉代替燃油点火。锅炉如使用生物质能混合燃料燃烧系统代替燃油点火启动和稳燃后,一是节约大量成品油资源,降低成本;二是燃烧煤粉可以投运除尘器和脱硫装置,解决了电厂锅炉燃油点火在启动、稳燃时冒黑烟,直接向环境排放污染物的环境污染顽疾。

针对这一新型煤粉直接燃烧研究成果,本文对生物质混合能煤粉燃料特性及整套装置的给粉机特性、风煤比确定、煤粉与生物质燃料着火温度、最高火焰温度、燃烧器考核性能和待机稳燃等相关性能进行了试验研究。

1 燃烧装置的特点及设备构成

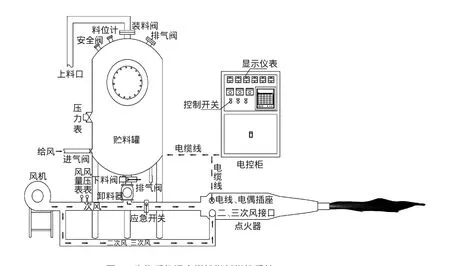

1.1 生物质能混合煤粉燃料燃烧系统

生物质能混合煤粉燃料燃烧系统由生物质能混合燃料、给风单元、给料单元、燃烧器、电控柜、煤粉燃料储料罐装置组成,如图1所示。该套燃烧装置最大的特点是设备简单,点火器长不到1.5 m,最大直径450 mm,电功率低,仅15 kW,煤粉燃烧供风无需加热,使用自然环境温度风,风粉混合物通过电加热器即可燃烧,在零下十几℃的空气温度都可将煤粉直接点燃。由于煤粉在燃烧器中已完全燃烧喷出火焰,因此燃烧温度高,燃烧完全、充分,燃烧效率高于其他燃烧装置。由于该点火燃烧器的独特设计,可用于各种煤种的直接燃烧点火(对不同的煤种配比不同的生物质燃料),因此适用性非常强。

图1 生物质能混合煤粉燃料燃烧系统

1.2 供粉系统

由给粉机(给料器)和具有流化风的风粉混合器组成,经过标定的给粉机由变频电机控制转速而精确控制出料量,将贮料罐内混合燃料连续、均匀送入风管。出料量可调范围 50~2 000 kg/h。连续可调使煤粉进入风粉混合器与燃烧风充分均匀混合输送进燃烧器。

1.3 供风系统

系统由送风风机1台供应燃烧一次风,由压缩空气系统风作为燃烧器的二次、三次冷却风和助燃风。

1.4 燃烧系统

主要是生物质能混合燃料燃烧器,在燃烧器中装有点燃混合燃料的电加热器,电加热器功率小,体积小,功率为15 kW。通过调节电功率来调节加热温度到生物质能混合燃料点燃所需的设计温度后,送入混合燃料混风气流,混风气流通过电加热器即刻着火燃烧。

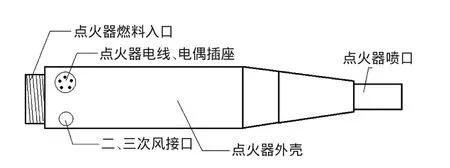

1.5 生物质能混合煤粉燃烧器结构

结构由加热器和气化室燃烧室组成,自然环境温度下的空气与燃料经风粉混合器充分混合后进入燃烧器,经过加热器在燃烧腔内燃烧,火焰冲出燃烧器,在燃烧腔有二、三次风助燃和冷却燃烧器,见图2。

图2 燃烧器结构

1.6 仪表控制系统

燃烧点火器设计有自动程序控制系统。具有过电流、过电压、加热器超温、气化室超温等联锁保护功能。目前控制系统已具有自动化全过程监控功能,对电压、电流、供风风量、给粉机转速、燃烧室温度、气化室温度、二、三次降温风等参数均可实现在线监测、自动控制。已具备对点火及风粉系统全过程进行控制,实现程控点火、自动调整风粉配比与灭火连锁保护,保证燃烧器安全稳定可靠运行。

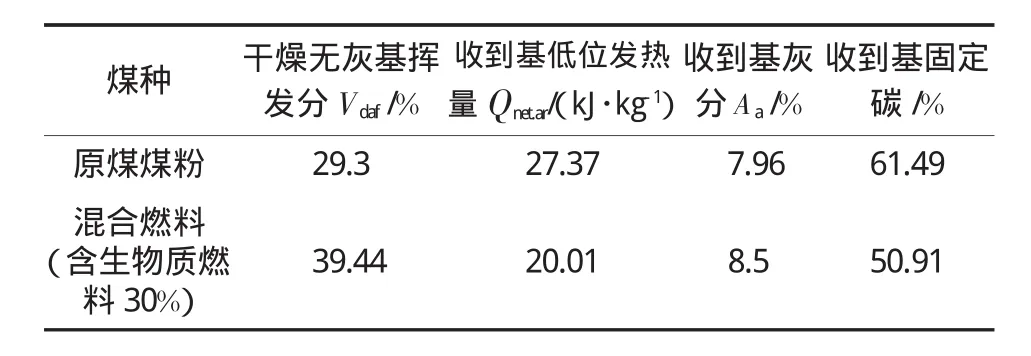

2 生物质能混合燃料煤质分析

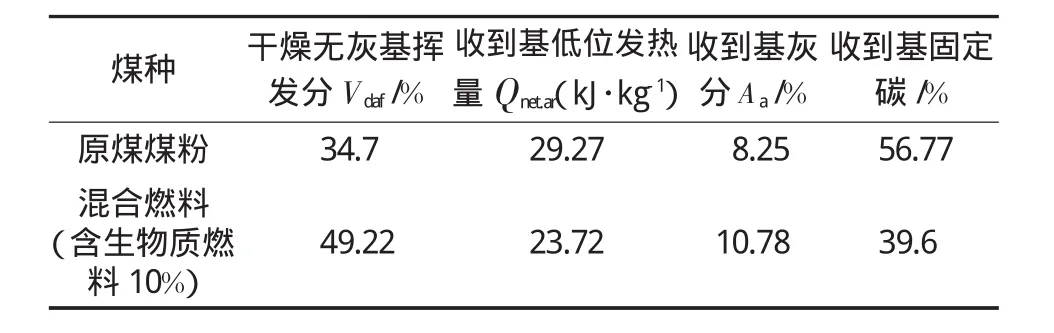

目前试验所用的混合燃料中生物质燃料(农、林废弃植物碾磨的粉末)占30%,煤粉(宁武煤)占70%。由于混合燃料是根据煤种的煤质特性来配比,发热量高的煤种配比生物质燃料10%即可着火,发热量低的煤种配比生物质燃料的比例要高一些,可以根据点火或燃烧需要提供配比所需混合燃料。目前生物质燃料所占比例从10%配方到50%配方都已试验成功,通过燃烧器都可直接点燃,表1、表2为宁武煤(生物质燃料占30%配比) 和府谷煤(生物质燃料占10%配比)原煤煤粉和混合燃料煤粉的工业分析。

表1 宁武煤质检验工业分析报告

表2 府谷煤质检验工业分析报告

3 生物质混合能煤粉特性

目前试验使用的是生物质燃料配比为30%的混合燃料,由于生物质混合能燃料在燃烧器腔中已有充分的空气满足燃烧需氧量,喷出燃烧器已不再需助燃空气,因此燃烧过剩空气系数低,单位热量加热空气量高,燃烧效率比其他燃烧方式更高,同时又实现最少的污染物排放。根据生物质混合燃料特性推算,燃烧2 t生物质混合燃料相当于1 t燃油的热值。通过煤质分析可以看出,混合燃料挥发分较原煤增加了10%以上,表2为府谷煤(生物质燃料占10%配比),其中高发热量的煤种经过生物质燃料的添加挥发分增加了14.9%。挥发分是煤分类的重要指标,更是煤粉燃烧难易程度的一个重要的特性。挥发分越高,煤粉的着火温度越低,着火速度越快,燃烧更稳定,并且燃烧安全。由于生物质燃料的加入使得煤粉的着火温度大幅降低,根据已进行的不同煤种,不同生物质燃料配比试验结果发现,生物质燃料加入比例越高,煤粉的着火温度越低。由于加入生物质燃料使混合煤粉的挥发分大大提高,大大地强化了燃烧进程,燃烧进行的速度远远高于普通煤粉的燃烧速度。而煤粉着火温度的降低迅速提高了煤粉火焰传播速度、燃烧速度和燃烧强度,使得煤粉的燃烬特性、燃烧效率显著增加。

4 生物质混合能燃料燃烧系统性能试验

4.1 给粉机特性试验

启动给粉机后,将卸料变频器调至5 Hz(由于表计显示单位是Hz,为了计量准确,转速用Hz表现)开始接粉用秒表计时,卸料计时5 min后,停止给粉,对煤粉称重,每个工况重复试验2次,取其平均出力,然后每次增加0.5 Hz,直至11 Hz,在不同的变频器转速下进行给粉机特性试验,试验结果见表3。

表3 不同的变频器转速下给粉机特性

4.2 风煤比确定试验

经过多年的试验,生物质燃料配比从10%增加30%以上。目前,试验确定在生物质燃料30%配比下进行,在不同的风煤比下,进行了试验。以试验火焰不冒黑烟,煤粉燃烧完全为准,火焰出口温度控制在900~1 300℃之间,在保证燃烧室内高温不超过灰熔点的情况下。在火焰温度稳定在1200℃时确定出最佳风煤比,经过反复试验,确定最佳风煤比为0.46~0.49之间,根据试验数据,在此状况下,确定了燃烧器煤粉燃烧的风煤比自动匹配,根据给粉机转速的给料量控制风机风量,达到设计风粉匹配合适,使得程序控制运行时风粉匹配达到或接近最佳风煤比。

4.3 煤粉与生物质燃料着火温度试验

通过将燃烧器气化室温度逐渐加热,喷入原煤煤粉和生物质混合能煤粉燃料,测试其着火温度,考察原煤煤粉和生物质混合能煤粉燃料的着火性能。目前试验中的生物质混合能燃料中生物质燃料占30%,随着实验研究的发展,生物质的比例在逐渐提高,目前已接近50%。比例在50%时,着火点更低,加热器加热温度也随之降低,试验对30%配比的混合煤粉燃料和原煤煤粉进行了测试,测试结果是原煤煤粉在点火器内腔677℃着火,而生物质混合能煤粉燃料在586℃着火,相差91℃。而特殊的现象是生物质混合能煤粉燃料在497℃开始冒烟发生变化,原煤煤粉则要达到639℃时开始冒烟变化,说明生物质混合能燃料的挥发分的燃烧要比煤粉早得多。由于煤粉中加入了生物质燃料,使得燃烧速度加快,说明生物质混合能煤粉燃料使煤粉燃烧的物理、化学性能发生了改变,着火性能也发生了巨大变化,其着火和燃烧性能机理有待进一步的试验研究。

4.4 最高火焰温度试验

由于内燃式燃烧器工作在高温煤粉火焰环境中,要既满足燃烧完全,又不使燃烧器超温结焦。在满足燃烧风量的前提下,调整燃烧器出口温度最高至1 300℃,因为试验温度太高时,在燃烧器气化室内发生结渣现象,严重影响燃烧。通过试验,在风煤比0.47时,通过调整二、三次冷却风,将火焰温度控制在1 000~1 300℃之间,即可使煤粉稳定燃烧,燃烧充分。火焰温度使用红外光学高温计测量,并通过目测、摄像及拍照片,测试了火焰直径及长度,火焰长度在120~170cm,直径在40cm。在火焰温度1 280℃时,燃烧器火焰出口风速达37.4 m/s,出口流量1 522 m3/h,通过试验,调整火焰出口温度在1 200℃时,煤粉燃烧状况最佳。

4.5 燃烧器考核性能试验

为了考核煤粉燃烧器的长期稳定运行性能在变频器7 Hz转速,给粉量在200 kg/h时左右,进行燃烧器为期8 h连续稳定运行。在这8 h期间,生物质煤粉燃烧完全,火力强度高,火焰燃烧稳定,火焰温度高于1 200℃,燃烧器外壳温度不超过50℃。试验结束,经检查,燃烧器内部高温燃烧区无结渣、超温和烧损现象。说明燃烧器着火性能稳定,电加热器、耐热钢和铸造元件可靠,已经达到设计要求。

4.6 待机稳燃试验

将点火器点燃正常运行1 h后,停止供粉;吹扫管道1 min,停止供风,燃烧器处于待机状态,加热器正常工作。当温度低于700℃,加热器工作,升至800℃,加热器停止加热,使点火器温度始终保持在700~800℃之间,停机时间不限。3~5 h后,随机待机点火试验。试验程序为:启动风机,供料,1 min内即可喷出火焰。经过数次试验,确定了启动风机后的投料时间,根据试验结果,设计了待机稳燃点火程序,实现了点火时直接按下点火程控按钮,自动启动风机,投料,点火。

5 结论

a)该系统设备简单,功率小,能够迅速点燃生物质混合能燃料,实现了低功率点火。

b)混合燃料通过燃烧器电加热器后直接着火,实现了煤粉的直接燃烧。

c)不受温度限制,点燃时无需热风助燃,自然风输入即可,实验在环境温度零下十几℃时都可直接点燃燃料,因此在任何自然条件下都可快速直接投入运行。

d)燃烧器结构简单,使用寿命长,可长时间连续运行,可作为主燃烧器设计。