铜衬磨损的原因及控制因素分析

---椭圆运动机S7100中具体应用

2014-12-08李凤

李凤

(乔山健康科技(上海)有限公司,上海 201801)

铜衬磨损的原因及控制因素分析

---椭圆运动机S7100中具体应用

李凤

(乔山健康科技(上海)有限公司,上海 201801)

铜衬主要用于活动部件的连接处,减少摩擦力。在机构的运转过程中必然会出现磨损,只可降低不可避免,很难得出确定的标准。本论文通过采用控制因素分析的方法,具体分析在实际应用过程中的失效模式,使设计人员能够更加合理使用铜衬及分析铜衬的失效模式。

铜衬磨损 铜衬实效 椭圆运动机异音 控制因素分析

磨损是否构成零件的失效,主要是看磨损是否已危及该零件的工作能力。尽管通用的标准是没有的;但对于某一零件在具体的工况条件下,可以订出相对的失效标准。例如,一个柱塞式液压阀的精密配合阀柱,即使发生轻微磨损,也会引起严重的泄漏而导致功能失效,但对于开式重载大模数的齿轮,即使磨去1~2mm还照常可以工作。机械设计手册中,对公司所采用的轴瓦(套)的磨损预测及失效标准描述:机构在运转过程中必然会出现磨损,只可降低不可避免,并且很难得出确定的标准。目前我们对运动器材行业中的椭圆运动机(简称EP)出现磨损判定失效的标准是:看机台是否会产生异音及顿点。

(表二)

(表三)

1 磨损特征及对策

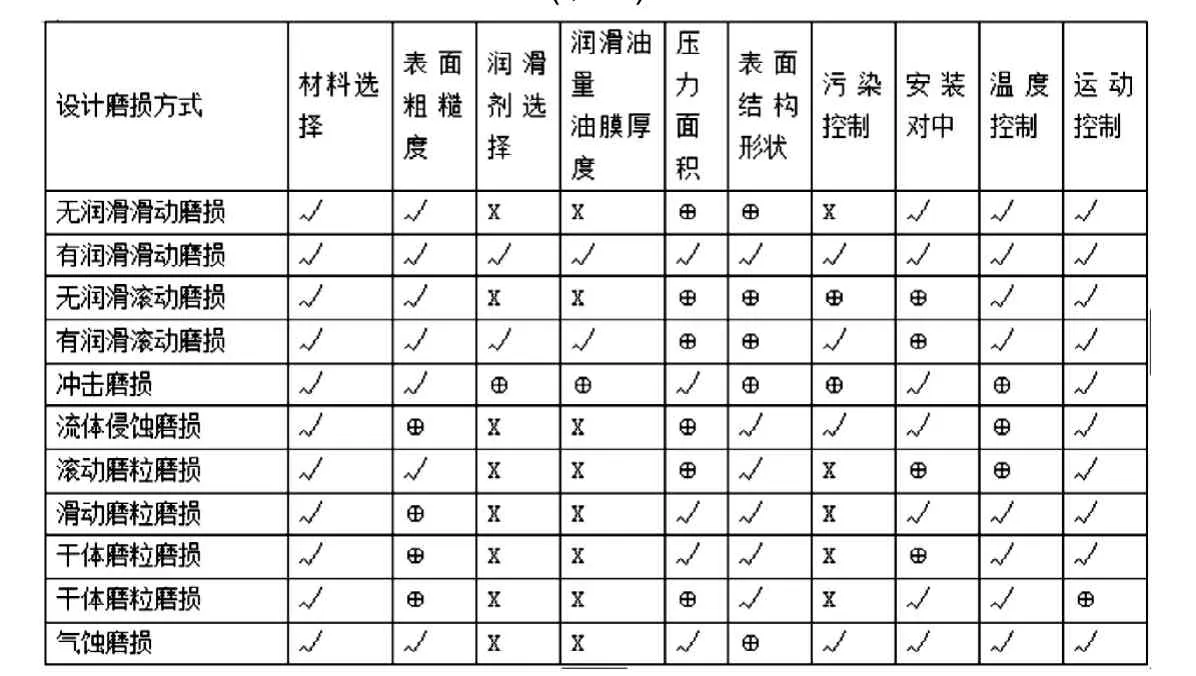

对于我们的EP机台,粘着磨损,磨粒磨损,表面疲劳磨损及腐蚀磨损均有可能发生,下表一为判断磨损失效形式及对策:

我们以一款椭圆运动机S7100来具体分析它的失效模式及改善对策。目前椭圆运动机S7100的磨损形式,表观现象:有黑色物质产出-------→ 润滑油失效+腐蚀磨损;轴上沿滑动方向有丝状条纹-------→磨粒磨损。

2 常见磨损控制因素分析(表二)

材料选择;作为主要的工作媒介,我们主要考虑铜衬的选材,下图一为烧结金属含油轴承一书中,建议的以pv值作为选择标准(如图一所示):

铜衬转动的速度v:

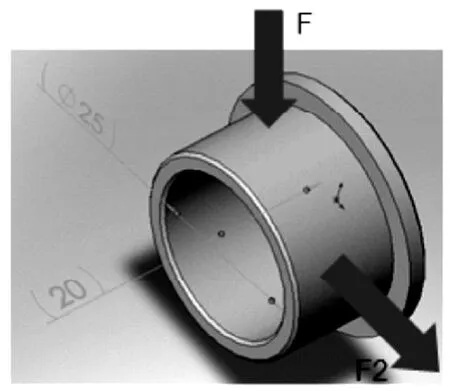

如图二所示:铜衬的直径d=25mm;

如图三所示:扶手转动角度为35.28度;机台转速:60rpm

则速度v=(35.28/180)*0.025*3.14*60=0.92m/min

等效压强p:

(图一)

(图二)

(图三)

图四

图五

(表四)

表五

由图四得:

等效压强p=Fo/20*25=0.48MPa

即p=0.48MPa

由图一可以看出Cu与Fe基含油轴承的使用范围不同,它们的极限容许pv值分别为100MPa·m·min-1与200MPa·m·min-1。另外,Cu基的p不高于1MPa,v不大于300m·min-1;Fe基的p不大于30MPa,v不大于100m·min-1,因此Cu基适用于高速,低负荷范围,Fe基适用于低速,高负荷领域。可是,实际使用条件千差万别,在下列情况下,对上述的pv值应进行适当的修正。

如图四、五所示,S7100的材质选择符合书中建议:铜90%,锡10%,FZ2265。

3 尺寸公差 表面硬度 润滑剂

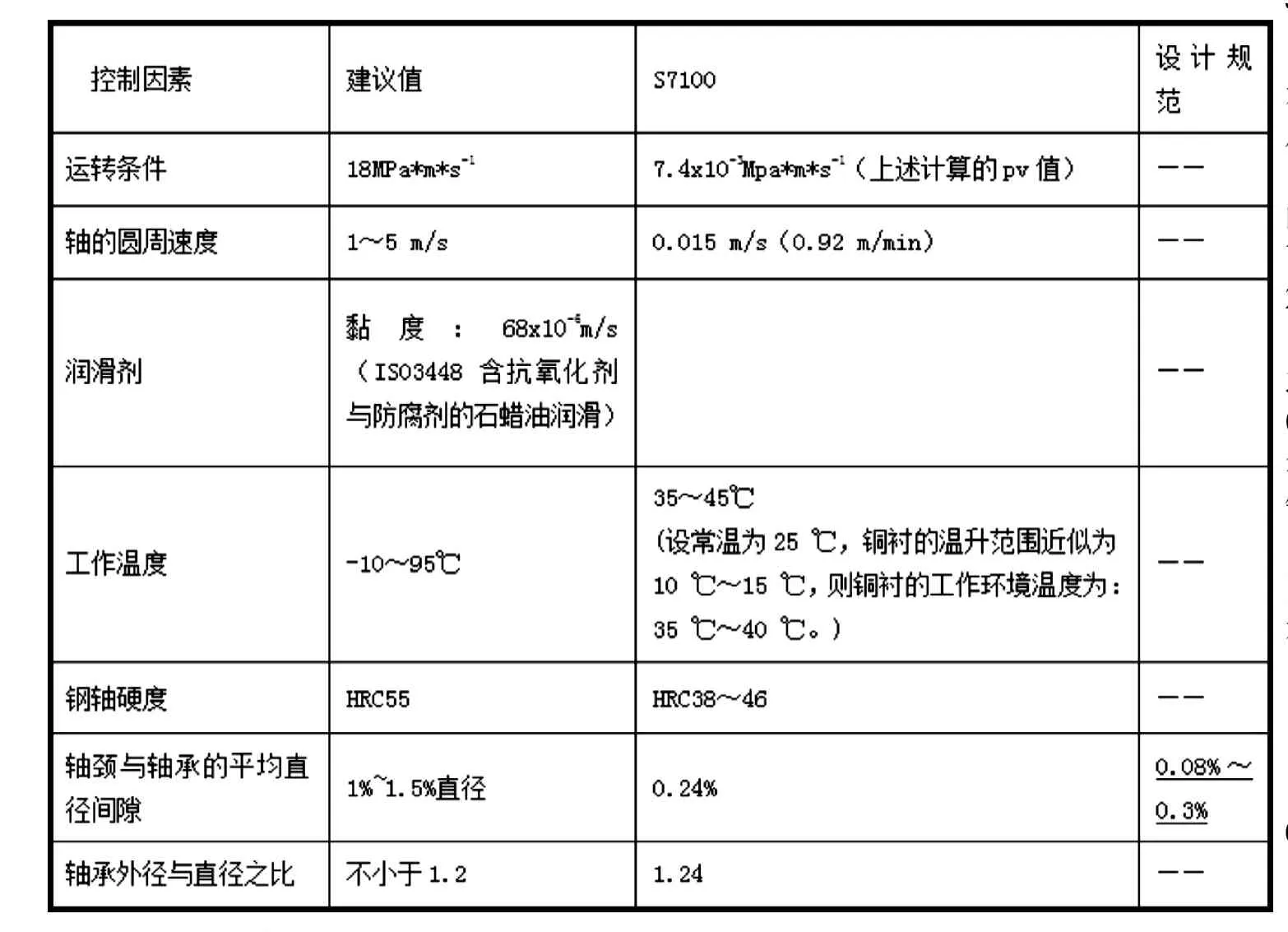

烧结金属含油轴承一书中对含油轴承的使用条件建议,包含润滑剂、轴的硬度及粗糙度、安装尺寸建议:实际经验表明,在下列条件下,对于大多数负荷与轴的运转条件,可取pv=18 MPa·m·s-1,其可保证含油轴承的使用寿命不小于2000h。建议如下:

第1项,轴的圆周速度位于1~5m·s-1之间;第2项,工作温度位于-20~95℃之间

(用粘度为68*10-5m·s-1-ISO3448;含抗氧化剂与防腐剂的石蜡油润滑);第3项,钢轴硬度约为HRC55,其粗糙度为Ra0.05,圆柱度小于1.5μm;第4项,轴颈与轴承间的平均间隙为1%~1.5%直径;第5项,轴承外径对内径之比不小于1.2。

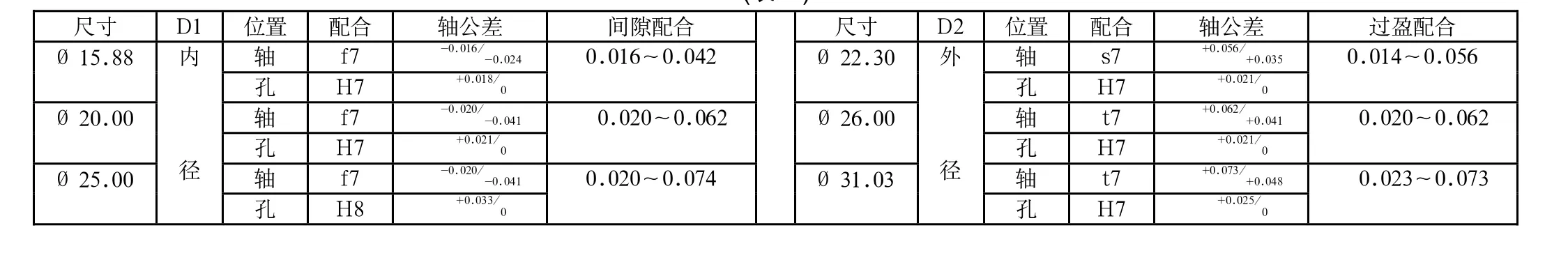

3.1 尺寸公差,如上述第4项建议

下表三为公司内部使用的设计规范中的设计公差要求:

表三中所列间隙与直径比值为:0.08%~0.3%;与上述所列建议4值1%~1.5%,相差近10倍。

3.2 表面硬度,如上述第3项建议机械设计手册中硬度对磨损的影响描述:

表面强化处理:合理的表面强化处理,一是改变组织结构,二是适度提高硬度。因此,可以有利于降低磨粒磨损,表面疲劳磨损,粘着磨损,微动磨损,气蚀等的磨损率。1)对磨粒磨损,钢中含碳量及碳化物硬度提高,其相对耐磨性明显提高,生成元素的含量越多,其相对耐磨性越高。2)对表面疲劳磨损,适当提高研度,对表面疲劳磨损能力或疲劳寿命,可有明显提高。例如,对轴承钢,合适的硬度均在62HRC为宜,又对于齿轮副,硬齿面的表面强度远大于软齿面或中硬齿面的,并且对软齿面,大小齿轮的硬度宜有硬度差30~50HB。适当地进行表面硬化处理,对表面疲劳寿命的提高进着决定性作用。

S7100要求的轴的硬度为:渗碳处理达HRC38°~46°。 低于建议3要求的钢轴硬度HRC55。

3.3 润滑剂,如上述第2项建议

工作温度位于-20~95℃之间,用粘度为68*10-5m°s-1-ISO 3448;含抗氧化剂与防腐剂的石蜡油润滑;建议中使用润滑油作为润滑剂,而该机台采用的是润滑脂,相对于润滑油,润滑脂具有以下优点:

(1)在金属表面具有良好的粘附性,不易流失;在不易密封的部位使用,可简化润滑系统的结构。(2)抗碾压,在高负荷及冲击负荷作用下,仍有良好的润滑能力。(3)润滑周期长,不需经常补充、更换,而且对金属部件具有一定的防锈性,相对地降低了维护费用。(4)适用的温度范围较宽,适用的工作条件也较宽。

另一方面,润滑脂也有它的缺点:润滑脂的粘滞性较大,运转时阻力大,功率损失就大。润滑脂的流动性也差,基本上不具有液体润滑剂的冷却与清洗作用,固体杂质混入后不易清除。此外,润滑脂在某些使用部位的加脂、换脂比较困难。

鉴于扶手关节在出厂之后不再定期添加润滑剂,因此润滑周期的长短比较重要,不能使用润滑油代替;相对的,固体中混入杂质的概率也会较大,比较容易发生磨粒磨损。根据公司的供应商给我们提供的目前所使用的3#工业脂(所用黄油)的成品检测报告中可知:合格品的滴点温度必须不低于80度,而S7100所使用的黄油在30度左右时,已经处于液体状态,依该厂及该产品的检测标准,应属于不合格产品。因此需要重新更换合格产品进行寿命测试,方可确定该规格产品是否能够满足我们的使用需求。

机械手册中建议采用锂基脂作为滑动轴承的润滑剂,表四为常用润滑脂及其性能及应用。

4 椭圆机S7100磨损控制因素分析(表五)

由表五我们可以看出铜衬对外界工作环境的要求并不严苛,目前其选配的轴的硬度及配合间隙与建议值相差较大,且所使用的黄油质量不良。因此提出以下建议:

(1)初步判断目前的黄油质量不良,另考虑到机台对润滑剂的用量不大,因此建议切换锂基脂作为润滑剂,并进行整机寿命测试验证。(2)针对我们的产品,间隙过大会产生顿点,建议维持目前的间隙。(3)建议应增大轴的表面硬度进行寿命测试,以确保研发设计的合理性。(4)加强润滑剂的来料检验、储存管控,尽量避免有杂质混入。

[1]机械设计手册.(第五卷第29篇第2章磨损控制;第3章润滑设计;第4章润滑剂).

[2]烧结金属含油轴承.(第一章第6节烧结金属含油轴承的材料种类,性能及用途).