斗轮堆取料机回转机构故障分析及处理

2014-12-08杨光神华国华徐州发电有限公司江苏徐州221166

杨光(神华国华徐州发电有限公司,江苏徐州 221166)

斗轮堆取料机回转机构故障分析及处理

杨光(神华国华徐州发电有限公司,江苏徐州 221166)

本文介绍了神华国华徐州发电有限公司斗轮堆取料机在回转机构出现故障后的原因分析及处理,并着重介绍了对回转轴承顶升检查处理的全过程。

斗轮堆取料机 回转轴承 故障分析 处理

1 概述

我公司积极落实国家“节能减排、上大压小”产业政策,2008年开始关停并拆除6台机组共99万千瓦容量,在原址建设2台100万千瓦超超临界机组,输煤系统共配置2台由长沙重型机器制造有限公司生产的DQ1500/2500.38型斗轮堆取料机。分布在燃料3个煤场,并联布置。堆料出力Q=2500t/h,与翻车机卸车相匹配,和煤场胶带机组成一个系统,担负着煤场存、取、配、供煤任务。取料出力Q=1500t/h,与厂内上煤系统出力相匹配。其中2号斗轮式堆取料机于2011年6月开始安装,同年10月投入运行。

斗轮堆取料机回转机构附于立柱之下和门座之上,由驱动装置(电机、安全摩擦离合器、制动器、减速机)、开式传动齿轮及回转单排交叉滚柱式回转支承轴承等构成。该机构担负着臂架的回转驱动,它与行走机构、俯仰机构配合,可使机器在料场中不同位置进行堆取料作业。

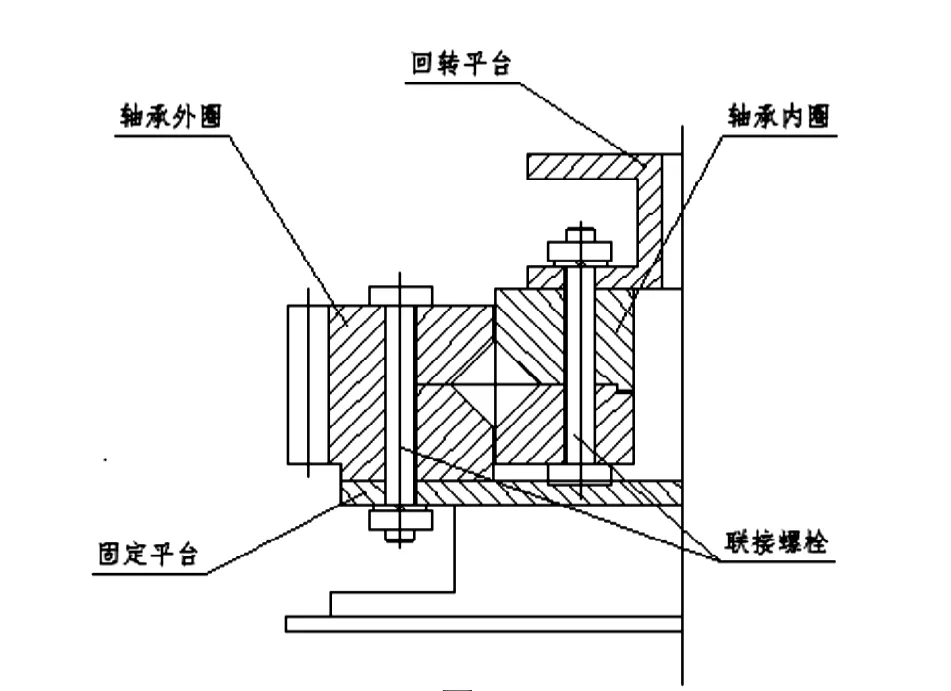

该设备安装在回转机构上的轴承是由徐州罗特艾德回转机构有限公司生产的型号为HJW--3580F1 单排交叉滚柱外齿式轴承,该轴承由外齿圈、滚柱、上座圈、下座圈和防尘圈组成,由54只M36×300mm的螺栓连接,在上下座圈的结合面内侧均匀布置12个φ6mm的加油孔。(如图1)。

2 故障分析

2013年7月至8月间,回转机构在运行中连续出现卡涩现象,回转电流由正常运行的25A左右,最高升到63A左右,最严重的一次造成斗轮机回转机构不能够转动,无法运行。将φ20mm钢丝绳栓在斗轮处用推煤机拉的方式使其回转,推煤机将钢丝绳拉断未能拉动,后用推煤机推的方式将回转机构转动。转动后向回转轴承内部加入柴油进行清洗后,加入润滑油免强能够运行,但回转电流还是较大,并在运行中发出嘎嘎的响声。从回转机构的组成对其故障产生的原因进行分析:(1)电动机的检查。对2台电动机进行测量、检查,未发现问题,同时与联轴器解开后单独试转,未发现异常情况。(2)联轴器的检查。回转机构所采用的安全摩擦离合器经检查摩擦片有一定的摩损,但伋然能够起到传递功率的作用,对系统没有较大影响。(3)减速机的检查。将传动小齿轮与回转大齿圈分离后,启动回转驱动,减速机运转平稳,无任何异常发生。(4)齿轮啮合的检查。经检查回转机构两齿轮付间啮合良好,无任何异常情况。(5)确定回转轴承存在问题。经过分析,对回转机构出现问题的主要原因集中到回转交叉滚子轴承上,而造成回转轴承故障的主要原因一是轴承损坏,二是轴承缺油。①轴承损坏。该轴承主要由外齿圈、上下座圈、滚柱所组成,在其滚道上排列着140只尺寸为φ80×79mm的滚柱。自2011年10月投入运行以来运行平稳,未发现异常情况,只是在2013年7月后连续出现卡涩现象,经过清洗、加油后仍能够正常运行,但所用的时间不长,在8月份出现不能回转后,疑是个别滚柱出现问题,造成卡死现象。②轴承缺油:该轴承的润滑方式是由安装在回转平台上的自动加油泵通过加油管及设置在上下座圈结合面内侧园周上的12个φ6mm的加油孔向轴承供油。当斗轮机运行时,油泵会自动开启不间断的向轴承注入润滑脂。自设备投入运行以来,维护人员只要发现油泵内润滑油较少时,都会向油泵内添加规定的润滑脂。因此,从原理上该轴承缺油的可能性较小,且在回转轴承的上方安装有防止煤粉进入轴承内的防尘罩。但是2013年7月回转机构出现卡涩现象后,在轴承上方将防护罩割开向轴承内注入柴油进行清洗,发现其内部有煤尘,加入机械油后轴承能够转动;在8月份出现不能够回转后,将防尘罩多处割开后进行清洗,情况有一定的好转,怀疑轴承内严重缺油的可能性较大。

综上所述,为彻底消除回转机构的卡涩现象,确保设备能够正常运行,必须对回转机构轴承进行解体检查。

图1

3 回转轴承的顶升检查

DQ1500/2500.38型斗轮堆取料机从整体结构上可分为上部回转机构、下部固定平台和尾车部分;固定平台与行走机构组成一体,起到支撑整个回转机构的作用;尾车部分与回转机构无钢结构相联;回转交叉滚子轴承通过联接螺栓固定在回转平台与固定平台之间,整个回转机构上部结构及设备总重约320吨,其大部份结构采用焊接及高强螺栓联接。根据多年来对斗轮机回转机构进行检修的工作经验,采用对回转机构整体顶升的方法进行回转轴承解体检修、检查,是最理想的方案。(如图2)。

3.1 顶升准备

图2

3.1.1 确定顶升支撑位置

根据斗轮机整体平衡报告,当斗轮机悬臂水平放置时,整个回转机构的重心偏于后臂架一侧,距回转轴承中心110mm,回转轴承承受正压力,当拆除轴承上的联接螺栓后,在无外力的作用下,整机不会倾斜。由于回转机构的整体重量约为320吨,选用4台200吨液压千斤顶作为顶升设备,为防止轴承螺栓拆除后可能造成向后倾的情况,工作开始前将斗轮机悬臂按-2°放置,且保持其油缸的压力。根据斗轮机结构当悬臂中心重直于行走轨道中心时,才能够利用固定平台箱型框架对回转平台两侧金属结构框架进行顶升,故确定4台千斤顶的距离为行走轨道方向3220mm,悬臂方向6635mm,在此点的结构上根据回转与固定平台间的距离,制作、安装千斤顶上、下支座,以确保工作完成后,原有钢结构不会产生变型。

3.1.2 悬臂支撑准备

由于在顶升过程中,回转平台以上部分重心倾向悬臂一侧,必须做架子进行支撑。为了利用现场资源,减少费用,利用煤场作为支架支撑。将斗轮机停在预定位置,回转悬臂使其中心与行走轨道中心垂直,确定斗轮位置。提前半个月将煤堆高度至悬臂水平高度以上2米左右,经过日晒、雨淋、压实,确保最后高度稍低于悬臂水平位置。

3.1.3 技术文件、工器具准备

(1)在工作开始前应真对所要进行检修的设备制定有效的措施(如检修作业文件包、组织措施等),并进行危险点分析。(2)所用的设备、工具器材必须安全可靠,起重用器具必须在有效检验期内。

3.1.4 风险预控措施

此项工作为高风险作业,为控制顶升过程中可能产生的风险,在现场采取了以下控制措施:(1)在工作开始前应真对所要进行检修的设备制定有效的措施,并进行风险分析,在工作中应对更换方案、实施步骤、各道工序逐项进行检查,做到心中有数,确保万无一失。(2)做好顶升过程中的事故预想,并组织2次现场演习,确保一旦发生危险要有序撤离现场。(3)为防止斗轮机工作中产生移动,将设备停在预定位置后,用木楔从两个方向将驱动台车刹牢,以防滑动。(4)回转轴承与回转平台间采用54只M36mm螺栓相联接,螺孔直径为φ39mm,为防止顶升、降落过程中产生水平位移,采用φ273×25mm,φ208×17mm的合金钢管制作4只活塞套筒,作为定位销配合千斤顶起落,使回转机构在顶升过程中只能上下移动,不能水平移动。(5)为防止在顶升过程中千斤顶突然失控使回转机构产生倾斜,同时确保施工人员的人身安全,在活塞套筒结合面间根据顶升高度,随时增、减垫片,考虑到每个垫片的重量采用10mm的钢板进行制作,其数量可根据顶升高度确定。

3.2 轴承的顶升

所有准备工作完成后,将开始进行回转轴承的顶升工作,具体步骤如下:(1)将斗轮机停在预定位置,回转悬臂使其中心与行走轨道中心垂直,用木楔从两个方向将驱动台车刹牢,在斗轮处的煤堆上垫上相应数量的道木,使斗轮悬臂放在上面后向下倾斜2°。按要求完成该项工作后,办理工作票,执行安全工作程序。(2)拆除回转轴承防尘罩,拆除尾车头部落煤筒影响顶升部分,拆除回转限位开关及支架,拆除回转小齿轮。(3)测量、安装导向活塞及千斤顶上下支座,导向活塞要求满焊,其焊缝高度不是小于16mm,千斤顶支座可根据实际情况采用不同的焊接方式,安装工作完成后,将4只千斤顶分别安装四个支点上,将制作好的垫片运至现场导向活塞边上。(4)在回转平台上垂直范围内吊2根铅垂线,并做明显记号,以观察上升时水平度。在4台千斤顶座上分别固定一节短尺,以便顶升过程中随时量算尺寸。(5)在轴承下座圈与固定平台间安装3只10吨千斤顶,并略微受力,防止轴承上下座圈固定螺钉拆除后,下座圈脱落。(6)在轴承上座圈与回转平台座内部园周上均布焊接8付吊板,并用M30的螺栓将其固定, 使上座圈在顶升过程中 隨回转平台一同上升。(7)分组拆卸轴承内圈与斗轮机回转上座圈连接54只M36螺栓,拆除轴承上下座圈紧固螺钉。(8)均匀顶升4台200T千斤顶,各顶升1mm后,停止顶升,静置5分钟,检查4台千斤顶有无泄压明显、渗漏油等现象,检查上下底座有无变形、焊缝开焊等现象。(9)顶升4台200T千斤顶:上升高度为5mm,停止顶升,静置5分钟。检查4台千斤顶有无泄压明显、渗漏油等现象,检查上下底座有无变形、焊缝开焊等现象。(10)继续顶升:每次上升高度为10mm,在4只导向套管结合面处各插入10mm的垫板一块。起升至所需的高度时,停止顶升,确认此高度是否具备轴承滚柱检修工作需要,若具备,千斤顶保持紧顶状态,再次检查4台千斤顶有无泄压明显、渗漏油等现象,检查上下底座有无变形、焊缝开焊等现象。

3.3 存在的问题、原因分析及处理

3.3.1 存在的问题

回转轴承解体后发现,轴承上下座圈轨道完好,无磨损情况发生,140只滚子不同程度存在锈蚀现象,且有6只滚子产生少量直线磨损;轴承内缺油严重,大部份轨道内存在煤粉,且加油孔堵塞。

3.3.2 产生故障的原因分析

(1)回转轴承在安装时未进行解体加油,只是利用自动加油泵在设备运行中进行加油,油量较少。(2)轴承生产厂商为了调整轴承滚柱与轨道间的间隙,在轴承上下座圈的结合面上增垫了0.5mm的垫片,将原本φ6mm的加油孔从中间隔离,使润滑油不能够顺利进入轴承内。(3)自动加油泵除供给回转轴承润滑油外,还向回转减速机下部轴承供油,由于向回转减速机供油的管道短, 且油路 暢通,而向轴承供油的管道长,同时被垫片堵塞,造成润滑油未能够加到轴承内,至使轴承长期于无油状态下运行。

3.3.3 问题处理

(1)对全部滚柱、上下座圈滚道进行清洗,清理锈蚀,并测量滚柱磨损情况,做好记录。

(2)将结合面处的垫片在加油孔处剪开,并疏通供油管道,并检查轴承密封情况。

3.4 轴承的回装

(1)检查、修理轴承后,按拆除时的顺序安装滚柱,安装后在轴承内加入适量润滑脂。(2)轴承加油后,按顶升时的要求人员到位,并在轴承内部安排1人观察其下降情况,同时进行螺栓对位工作。(3)取出活塞套筒两结合面处的全部垫片;现场统一指挥,开始下降:每次下降高度为10mm,当下降至最后15mm时,应检查上座圈与下座圈之间的间隙是否一致,发现问题及时调整,轴承就位后.安装、紧固轴承上下座圈螺钉。(4)安装轴承内圈与斗轮机回转上座圈连接54只M36螺栓,并按照对称顺序将其紧固。(5)拆除此次顶升工作所安装的所有部件,安装、恢复所拆除的斗轮机所有护罩、落煤筒、限位开关及支座等,全部工作完成后即或送电试车。

4 结语

斗轮堆取料机回转机构交叉滚子轴承无论是更换,还是解体检修,采用顶升法都是一种安全、可靠、工期短、费用低的方法。但在整个工作过程中应注意以下几点:(1)全过程要统一指挥,且工作人员服从指挥。(2)工作中各工作点要有专人监护。(3)检修前、过程中的技术数据必须认真测量记录。

经过近3个月的运行,斗轮机回转机构运转平稳,大小齿轮啮合良好,各项运行数据稳定,达到额定出力。至此,回转机构故障缺陷彻底消除。