复杂曲面五轴加工干涉检查的研究

2014-12-05王国勋舒启林王宛山

王国勋 舒启林 王 军 王宛山

1.沈阳理工大学,沈阳,110159 2.东北大学,沈阳,110819

0 引言

复杂曲面已被广泛地应用于汽车、航空、船舶和模具等领域。五轴数控加工给曲面加工带来了更多的灵活性、高效率和良好的表面加工质量[1]。但五轴加工中增加的两个旋转自由度使刀具运动更加复杂,增大了刀具与工件之间碰撞干涉发生的可能性,使得五坐标加工在实际应用中难以完全发挥其优势[2]。因此,干涉处理能力是衡量一个数控加工编程系统技术水平高低的重要标志[3]。

刀具干涉分为局部干涉和全局干涉,局部干涉是指由于刀具尺寸或位置不合适而导致刀具切入被加工表面从而切除不该被切除的部分;全局干涉则是指刀具或夹具同工件或固定件之间的碰撞[4]。研究干涉的最常用方法是距离法,即通过计算加工表面与刀具表面的距离来判断是否有干涉发生[5-7]。严思杰 等[8]利用刀具刃口回转面在两刀位点间运动形成的包络面方程与CAD模型面求交来实现五轴NC加工中干涉的判断与检验。杨长祺等[9]通过研究NURBS曲面离散来检测刀具干涉点。杨勇生[10]利用特征投影原理对刀具干涉进行处理,将待检测的曲面点投影到刀具体上,按其投影点与刀具体之间的关系确定是否干涉。蔡永林等[1]提出了一种求解曲面到刀具极值距离的方法,该方法将曲面上的点投影到刀轴上,求出曲面到刀轴的最小距离,从而判断刀具的全局干涉问题。Can等[7]提出了基于参数区域的检测区域和检测点的确定方法,并通过计算切触点与检测点连线的最大倾角来判断是否有干涉发生。以上算法的共同不足是需要进行求交运算或距离计算,计算量大,效率较低。

本文利用空间三维坐标系变换原理,将加工曲面坐标系与刀具局部坐标系进行变换,通过判断曲面上检测点在刀具局部坐标系中刀具投影区域内的位置来判断是否发生干涉。与前述算法相比,本文算法不需要进行复杂的曲面离散计算或求交、求距离运算,大大减少了运算量,提高了数控加工的效率,并能同时进行局部干涉和全局干涉检测。

1 曲面的划分

根据曲面的第一、第二微分基本形式,可求得参数曲面上任意一点的最大主曲率kmax和最小主曲率kmin,主曲率的乘积称为全曲率,用K表示,主曲率的和的平均值称为平均曲率,用H表示,计算公式见文献[11]。根据曲面在任意点处的全曲率和平均曲率可以判断曲面在某点邻近区域的局部形状,如表1所示[12]。

表1 曲面在某点邻近的局部形状

完全由凸椭圆点构成的区域为凸区域,其他为非凸区域。完全由凸区域构成的曲面称为凸曲面。在进行曲面加工时,依据曲面上的几何形状而采用不同的轨迹规划方法和刀具姿态,在不发生局部过切干涉的情况下尽量增大切削区域宽度,可以减小刀具轨迹规划的计算工作量,提高切削效率。对于凸曲面而言,曲面与任意切平面只有一个切点,使用平底刀加工时,如果以切点为切削点,并且使刀具位于切平面之上,此时平底刀不会与曲面发生干涉。因此,这种情况下不必进行干涉检测,轨迹规划时只对非凸曲面进行干涉检查,大大提高了刀具轨迹规划的效率。

2 五轴加工刀具干涉检查

自由曲面五轴加工常用刀具有球头刀、平底刀、环形刀,如图1所示。由于球头刀具有法矢自适应性,刀轴姿态的改变不影响刀具同被加工曲面之间的几何啮合性质,其编程以及避免局部干涉较为简单,因此在传统的多坐标加工中有着广泛的应用。但是球头刀切削速度不均匀,加工效率低,精度不高。平底刀由于可以和加工曲面充分接触,加工质量和切削效率较高。环形刀加工效率介于球头刀和平底刀之间。因此本文选取平底刀作为研究对象。

图1 五轴加工刀具

2.1 坐标变换原理

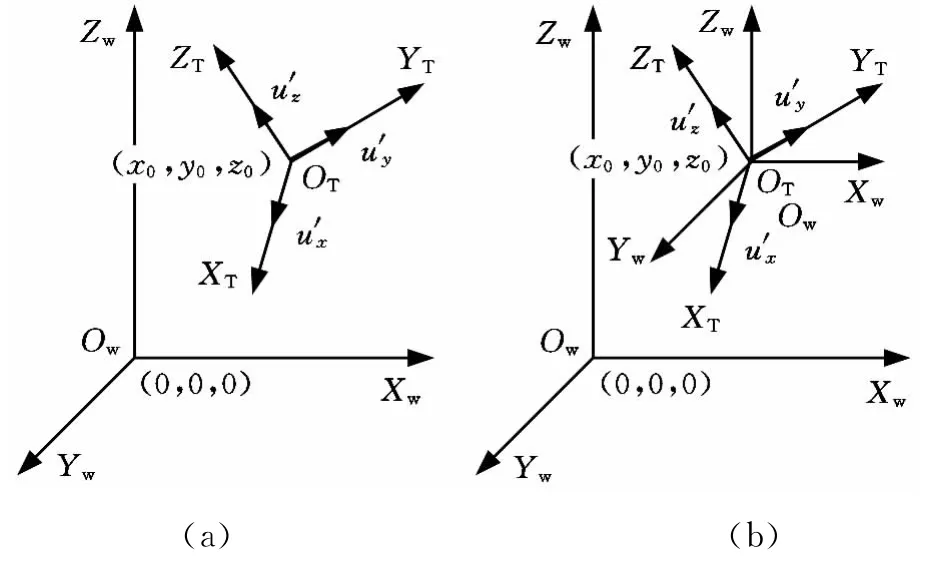

设刀具坐标系T的原点为平底刀底部中心,其在工件坐标系W 中的坐标为(x0,y0,z0)(可由刀位点数据求得),单位坐标矢量为u′x= (u′x1,u′x2,u′x3),u′y= (u′y1,u′y2,u′y3),u′z= (u′z1,u′z2,u′z3),如图2a所示。假设曲面上点P的坐标为P(x,y,z),其转换到刀具坐标系时的坐标为 P′(x′,y′,z′),P到P′的转换过程分为两步:首先将坐标系W平移,使原点与刀具坐标系T 的原点(x0,y0,z0)重合,平移矩阵为

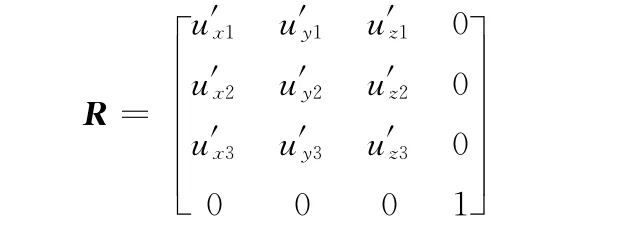

平移后的坐标系如图2b所示。然后利用单位坐标向量构造坐标旋转矩阵R,将单位向量u′y、u′x、u′z分别变换到Xw、Yw、Zw轴。其旋转矩阵为

图2 坐标变换原理

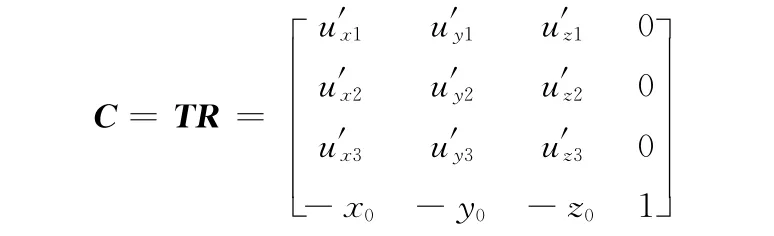

故从工件坐标系W 到刀具坐标系T的坐标变换矩阵为

因此曲面上的P点到P′点的变换公式为

2.2 刀具干涉类型分析

刀具干涉有三种表现形式,分别为曲率干涉、刀底干涉和全局干涉。曲率干涉是指刀具接触点处曲面曲率半径小于刀具有效切削半径时所产生的干涉,如图3所示。刀底干涉是指刀具切削刃切入曲面上切削点以外的区域,如图4所示。全局干涉是指刀杆与加工曲面发生碰撞干涉,如图5所示。

图3 曲率干涉

2.3 刀具干涉检查算法

图5 全局干涉

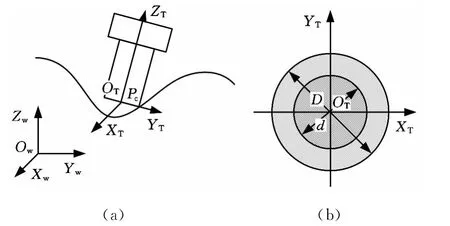

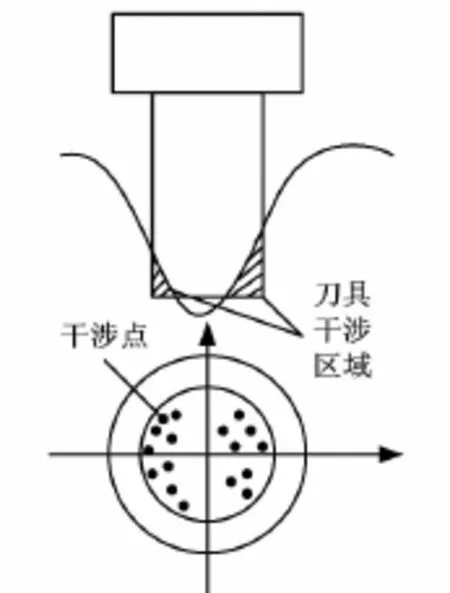

局部坐标系为刀具坐标系T,刀具轴线方向为ZT轴,刀具走刀方向为YT轴,根据右手定则确定XT轴,坐标系原点位于平底刀底部中心点OT,如图6a所示。依据坐标系变换原理,将工件坐标系W 中的待检测点变换到刀具坐标系中,判断是否发生干涉。如图6b所示的阴影区为刀具在XTYT平面内的投影区域,为干涉可能发生的区域,判断干涉时只判断曲面在该区域内的点与刀具的关系即可。

图6 干涉检查原理

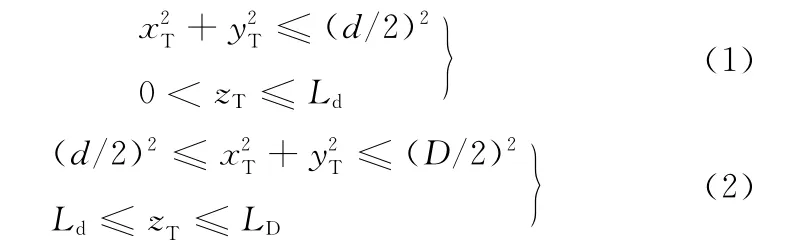

不同干涉类型的表达式为

当满足式(1)、式(2)时,有干涉发生(图3、图4、图5);当满足式(1)时,刀刃和刀杆中部与曲面发生干涉(图3、图4、图5b);当满足式(2)时,刀具尾部大端与加工曲面发生干涉(图5a)。

由式(1)、式(2)还可知,干涉检查时,只需计算刀具投影区域内的曲面Z坐标的值即可,不需进行求交和求距离等复杂运算,大大提高了刀具轨迹规划效率。

3 避免干涉的方法

对于五轴平底刀加工而言,避免刀具干涉的一般方法是通过抬刀和旋转刀轴来实现,刀轴旋转是指在摆刀平面内以刀触点为支点,将刀具旋转一定的角度,使刀具切入零件面的部分不再啃切曲面。避免刀具干涉的原则是在避免干涉的过程中不再产生新的干涉,因此避免干涉的过程是一个迭代的过程,避免干涉检查完成后需再进行干涉检查,确保不会产生新的干涉。当刀轴旋转后刀具有可能与曲面的其他部分发生干涉,产生新的局部干涉或全局干涉,因此需进一步调整刀具的侧偏角,以使刀具在垂直于摆刀平面的平面内摆动。如果迭代多次后仍然找不到合适的刀具姿态,则表明由于刀具尺寸不合适通过旋转刀轴不能避免干涉的发生,此时需将刀具进行抬刀处理,即将刀具沿刀轴方向抬起,同时记录此切触点,在将来的补加工中用小直径刀具加工未加工的曲面部分。抬刀量和刀轴旋转角度根据刀具切入零件面的最大深度进行计算。

3.1 旋转刀轴方式

3.1.1避免曲率干涉的方法

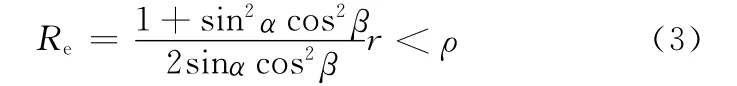

如图3所示,曲率干涉发生时,刀具有效切削半径大于刀具切削点处曲面曲率半径,即Re>ρ,要避免干涉必须使Re<ρ。由几何关系可知:

式中,ρ为曲面在切削点沿垂直于刀具进给方向的法曲率半径;Re为刀具扫描面在切削点沿垂直于进给方向的法曲率半径;α为刀具在切削方向上的倾角;r为刀具半径。

解式(3)即可得刀轴所需旋转角度α。

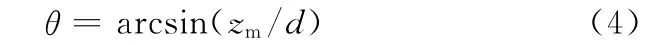

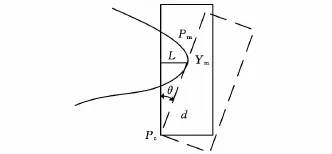

3.1.2避免刀底干涉的方法

假设刀具底部干涉最大的点为Pm,在局部坐标系中Z轴坐标为Zm,如图4所示,Pm到刀具接触点Pc的距离为d,若要避免干涉,则刀具需沿进给方向旋转的角度为

式中,d为最大干涉点至切削点的距离。

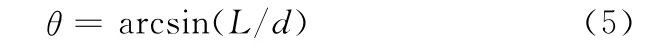

3.1.3避免全局干涉的方法

避免全局干涉一般采用旋转刀轴的方式,因全局干涉可发生在任意方向上,因此在旋转刀轴之前要判断旋转的方向。首先将曲面的干涉部分投影到局部坐标系的OXTYT平面上,找到离原点最近的点Pm,则向量χ(点Pm指向原点O)即为刀具旋转的方向,如图7所示。过切削点Pc做一直线l垂直于χ,则直线l即为刀具旋转轴。旋转角度计算式为

式中,L为最大干涉点至刀具边缘的距离。

图7 全局干涉避免

3.2 抬刀方式

采用抬刀方式避免干涉时,应计算沿刀轴方向的最大抬刀量。假设干涉发生时有n个干涉点,通过计算每个干涉点的对应抬刀量,其中的最大抬刀量即为避免干涉的抬刀量。假设干涉情况如图8所示,曲面方程已变换到刀具坐标系中,干涉点干涉量的计算即为求曲面上每个干涉点到刀具底面的距离,其中的最大距离即为所求的最大干涉量。

图8 抬刀量计算

4 算法实例验证

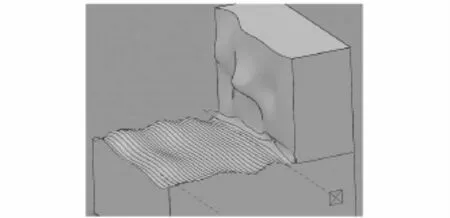

为了验证提出算法的正确性,对本文算法进行仿真验证。用本文算法对曲面加工刀具轨迹进行干涉检查并调整刀具姿态避免干涉。零件三维模型及规划的刀具轨迹如图9所示。未进行干涉检查时刀具与零件已加工表面发生干涉,如图10所示。用本文算法进行干涉检查,并调整刀具姿态后的加工情况如图11所示。可以看出,通过干涉检查和刀具姿态调整,避免了刀具干涉现象的发生。

图9 零件三维模型及刀具轨迹

图10 未进行干涉检查时的加工情况

5 结论

本文利用空间三维坐标系变换原理,将复杂曲面变换到刀具局部坐标系中,进行五轴数控加工复杂曲面干涉检查,避免了复杂的求交和求距离计算,提高了刀具轨迹规划的效率。为了避免干涉的发生,针对不同的干涉形式,给出了刀具姿态调整的旋转轴和旋转角。可以看出,本文的干涉检测和避免干涉的调整方法简单、有效,有利于提高数控加工的效率。

图11 本文算法调整后的加工情况

[1]蔡永林,席光,樊宏周,等.曲面五轴加工中全局干涉检查与刀位修正[J].机械工程学报,2002,38(9):131-135.Cai Yonglin,Xi Guang,Fan Hongzhou,et al.Detection and Correction for Global Tool Interference During 5-axis NC Machining of Sculptured Surface[J].Journal of Mechanical Engineering,2002,38(9):131-135.

[2]Lee Y S.Non-isoparametric Tool Path Planning by Machining Strip Evaluation for 5-axis Sculptured Surface Machining[J].Computer-Aided Design,1998,30(7):559-570.

[3]王清辉,廖文和,刘壮,等.五坐标数控加工刀位轨迹及其干涉检查的算法研究[J].航空学报,1997,18(3):330-335.Wang Qinghui,Liao Wenhe,Liu Zhuang,et al.Studies on the Algorithm for 5-axis Machining of Sculptured Surfaces[J].Acta Aeronautica et Astronautica Sinica,1997,18(3):330-335.

[4]吴宝海,罗明,张莹,等.自由曲面五轴加工刀具轨迹规划技术的研究进展[J].机械工程学报,2008,44(10):9-18.Wu Baohai,Luo Ming,Zhang Ying,et al.Advances in Tool Path Planning Techniques for 5-axis Machining of Sculptured Surfaces[J].Journal of Mechanical Engineering,2008,44(10):9-18.

[5]Hosseinkhani Y,Akbari J,Vafaeesefat A.Penetration-elimination Method for Five-axis CNC Machining of Sculptured Surfaces[J].International Journal of Machine Tools and Manufacture,2007,47(10):1625-1635.

[6]Jensen C G,Red W E,Pi J.Tool Selection for Five-axis Curvature Matched Machining[J].Computer-Aided Design,2002,34(3):251-266.

[7]Can A,Ünüvar A.A Novel Iso-scallop Toolpath Generation for Efficient Five-axis Machining of Free-form Surfaces[J].The International Journal of Advanced Manufacturing Technology,2010,51(9/12):1083-1098.

[8]严思杰,周云飞,陈学东,等.五轴NC加工干涉检查与避免算法研究[J].中国机械工程,2006,17(17):1822-1825.Yan Sijie,Zhou Yunfei,Chen Xuedong,et al.Research on Interference Check and Avoidance in Five-axis NC Machining[J].China Mechanical Engineering,2006,17(17):1822-1825.

[9]杨长祺,贾维,刘海江.NURBS曲面的参数化离散及其在数控加工干涉避免中的应用[J].中国机械工程,2007,18(8):945-948.Yang Changqi,Jia Wei,Liu Haijiang.Discretizing the NURBS Surface in the Parameter Area and Apply It to Avoid the Collision in the NC Machining[J].China Mechanical Engineering,2007,18(8):945-948.

[10]杨勇生.五轴数控加工中刀具干涉处理的特征投影法[J].工程图学学报,2003(1):15-22.Yang Yongsheng.Characteristic Projection Method for Avoiding Cutter Interference in 5-axis NC Machining[J].Journal of Engineering Graphics,2003(1):15-22.

[11]钟建林,米思南,喻道远.曲面平头刀加工无干涉刀位轨迹自动生成的算法研究[J].机械工程学报,1999,35(6):93-97.Zhong Jianlin,Mi Sinan,Yu Daoyuan,et al.Research on Algorithm of Automatic Generation of Interference-free Cutter Location Path for NC Machining of Freeform Surfaces with Flat-end Cutters[J].Journal of Mechanical Engineering,1999,35(6):93-97.

[12]Ding X M,Fuh J Y H,Lee K S.Interference Detection for 3-axis Mold Machining[J].Computer-Aided Design,2001,33(8):561-569.