大型钛合金模锻件模锻成形过程建模仿真

2014-12-03张大伟赵升吨李蓬川罗恒军

张大伟,赵升吨,朱 骏,李 雪,景 飞,李蓬川,罗恒军

(1.西安交通大学机械工程学院,陕西 西安 710049;2.中国第二重型机械集团公司,四川 德阳 618000)

0 前言

航空航天构件日益要求高性能、轻量化、低成本,这就使得使用轻质难变形合金材料、带有复杂轻量化结构、没有焊缝和铆接的整体构件在航空航天领域中应用越来越广泛[1-3]。TC18(Ti-5Al-5Mo-5V-1Cr-1Fe)钛合金焊接性能好、淬透截面厚度大、退火状态强度高,替换TC4钛合金锻件可使飞机减重15%~20%,因此在制造大型承力构件方面具有很大的优势,特别适合于制造飞机机身和起落架上的大型承力结构件[4-6]。

某TC18钛合金锻件是飞机起落架上关键承力构件,其尺寸大,投影长度大于2 300 mm,结构复杂,横截面变化剧烈。钛合金变形抗力大、工艺窗口窄,此外整体模锻成形过程中材料要经历多模具、多场、多因素耦合作用下的高度非线性不均匀变形,容易出现充不满、折叠、裂纹等成形缺陷,并使成形过程中的材料流动特征和变形行为十分复杂难以预测。

有限元数值模拟是分析复杂成形问题、优化工艺参数、探究新成形工艺的高效、经济的强有力工具[7-8]。对于长500 mm、宽400 mm的铝合金舱口盖等温锻造工艺,Shan等[9]根据几何特征选取了两种典型的位置建立有限元模型,研究等温锻造工艺。Zhang等[10]基于DEFORM-3D软件建立了长度和宽度都大于1 m的钛合金局部加载等温成形过程的有限元模型。等温成形过程的有限元建模忽略了成形过程中变形生热、摩擦生热、热传递等热事件。王新平等[11]建立TC18热轧过程的热力耦合有限元模型,分析了轧制过程中温度场和损伤,板材形状比模锻件形状简单许多。黄湘龙等[12]建立了钛合金支柱模锻过程的热力耦合有限元模型,比较了液压机和锻锤两种锻造形式的区别,但所建模型并未考虑评估裂纹倾向。

大型TC18钛合金某锻件锻造过程面临尺寸大、形状复杂、具有极端尺寸配合特征,并耦合传热过程计算,这都增加建模难度和计算规模。因此有必要进一步研究大型钛合金锻件热力耦合有限元建模仿真技术,建立一个合理可靠的三维热力耦合有限元模型,研究发展大型钛合金锻件模锻工艺。本文基于已有研究的基础,发展大型钛合金模锻件模锻成形过程三维热力耦合有限元模型,分析了整体模锻成形过程中温度、应变以及损伤等变量场演化过程。

1 三维热力耦合有限元建模

1.1 材料模型

变形材料为TC18,模具材料是4Cr5MoSiV1热作模具钢。成形过程的数值模拟中,变形材料为塑性体,采用Von Mises屈服准则,需赋予应力应变关系的材料属性;模具为刚性体,DEFORM不需要模具材料性能。非等温成形过程热力耦合数值模拟需要赋予变形材料和模具材料的热物理性能属性。

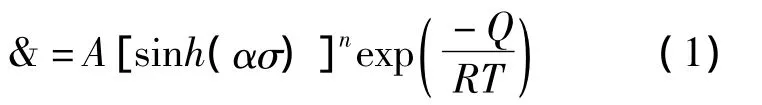

在高温塑性变形的条件下,TC18钛合金的流变应力和应变速率之间的关系可用包含激活能Q和温度T的双曲正弦形式表示[11-12],即

式中,&为应变速率;A为常数;α为应力水平参数;σ为应力;n为应力指数;Q为变形激活能;R为气体常数,R=8.3145 J/(mol·K);T为绝对温度。

采用热模拟压缩试验文献[12]中确定了材料模型中的相关参数,如表1所示。

表1 材料模型参数Tab.1 Parameters for material model

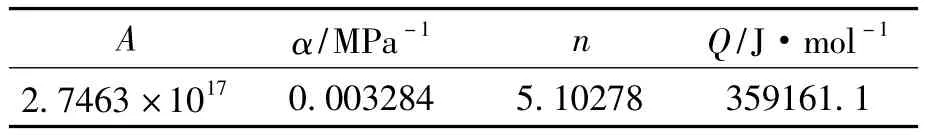

为了评估钛合金大型锻件模锻过程中裂纹出现的可能性,采用损伤因子Df作为衡量的指标。损伤模型采用基于Cockcroft&Latham发展而来的延性断裂准则[13-14]:

式中,σ1为最大主应力;为等效应力;为等效应变。

一般认为当塑性应变超过损伤门槛应变值后,达到临界值 时将产生微裂纹引起损伤[15]。损伤因子值越大,产生裂纹的倾向越大;相反其值越小,成形质量越好。该模型成功用于钛合金饼状试件热成形过程中的断裂预测[13],也被用于多通阀多向锻造成形过程中的工件成形质量评估[16]。

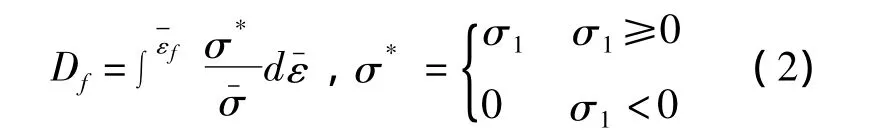

根据手册和相关文献,并结合TC18某锻件整体模锻工艺,确定TC18钛合金和4Cr5MoSiV1热作模具钢的物理性能如表2所示。

表2 材料物理性能参数Tab.2 Parameters for physical properties of material

物理性能TC18 4Cr5MoSiV1热导率/W·(m·K)-1 13.395(400℃)14.651(500℃)15.907(600℃)17.163(700℃)18.418(800℃)19.674(900℃)24.6(150℃)24.6(215℃)24.4(350℃)24.2(475℃)24.7(600℃)比热容/J·(kg·K)-1 2.7(90℃)3.0(200℃)3.2(315℃)3.8(425℃)4.5(530℃)5.7(650℃)辐射率3.114(400℃)3.309(500℃)3.504(600℃)3.893(700℃)4.068(800℃)4.282(900℃)

1.2 几何模型及网格

根据大型钛合金某锻件的坯料及模具尺寸,在CAD造型软件中可分别建立坯料、模具三维几何模型,以STL网格格式输入DEFORM-3D软件,并调整其空间位置。由于锻件几何结构和加载受力具有对称性,则可仅建立坯料、模具的1/2模型。

采用四面体实体网格对坯料进行网格划分,使用网格局部细化和重划分技术以提高计算效率和避免网格畸变,最小网格尺寸小于2.5 mm。设置对称面,对称面上的节点位移在对称面法向受到限制。模具网格划分中采用局部细化技术,同工件接触区域的网格较密,最小网格尺寸小于2.5 mm,同样需要设置对称面。坯料、模具的网格划分如图1所示。

图1 大型钛合金锻件模锻成形有限元模型Fig.1 Finite element model of die forging process for large-scale titanium alloy forging

1.3 接触及摩擦模型

分别建立坯料与上模具、坯料与下模具之间的接触关系,采用剪切摩擦模型描述工件与模具之间的摩擦状态。剪切摩擦模型的一般表达式为

式中,fs为摩擦应力;K为剪切屈服应力;m为摩擦因子,0≤m≤1。

对于复杂成形问题,模具坯料接触面上的相对滑动速度方向是不确定的[17]。在此类问题中,模具坯料接触面上存在一中性点或一中性区域,此处变形材料相对速度为零。在靠近中性点或中性区域的地方,摩擦剪应力发生突变改变方向,采用公式(3)描述摩擦时会给引入摩擦条件后的有限元列式带来数值问题。为了解决这一问题,在有限元分析中靠近速度零点的区域采用与速度相关的摩擦模型[17]

式中,ur为相对速度;u0为比相对速度小几个数量级的任意常数。

1.4 边界条件

TC18钛合金相变温度在870℃左右,始锻温度采用近β锻造温度。考虑加热温度误差,始锻温度850℃。4Cr5MoSiV1热作模具钢初始温度多在300℃以下,因此选择模具温度为300℃。

液压机模锻件要优于锻锤上成形的锻件[12],因此采用液压机进行锻造,模具加载速度为10 mm/s。钛合金热锻成形中,采用玻璃润滑剂时,摩擦因子m约为0.1~0.3[18]。在有限元模型中m=0.2。

模具和坯料接触面有热交换,此外模具、坯料和空气之间也存在热交换,但热交换系数不同,要分别设置传热面。对称面上不需定义为传热面。模具、坯料和环境之间的传热系数为0.02 kW·m-2·K-1;模具和坯料之间的传热系数为11 kW·m-2·K-1。

2 模型应用

2.1 温度场演化

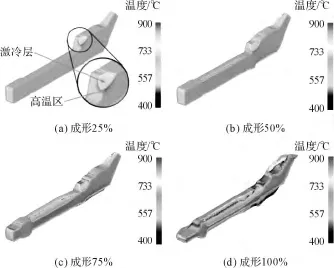

成形过程的温度场变化如图2所示,由于模具预热温度较低(300℃),模具表面激冷作用明显。同模具接触区域的温度迅速下降,成形25%时,同模具接触的坯料表面在550℃左右,如图2a所示。随着成形进行接触区域表面温度持续降低,但温降程度减缓。成形100%时,同模具接触的坯料表面最低温度在450℃左右,如图2d所示。

图2 成形过程的温度场分布Fig.2 Distribution of temperature field in the forming process

从图2a可以发现,模具激冷作用影响的深度有限,仅在表层,在激冷层下方有一高温层。在成形50%之前,该高温区域是整个坯料温度最高的区域,都在860℃以上;成形50%之后这一深度的坯料温度仍可维持在850℃左右。锻件心部的温度一直维持较高温度,终锻时能够达880℃左右,这和文献[12]中终锻最大温度相当,这也从侧面佐证了本文所建模型是可靠的。终锻时部分飞边区域坯料温度可超过到900℃。终锻时,800℃以上高温区接近25%,35%区域温度在700℃ ~800℃之间,仅有不足4%的区域温度低于500℃。

2.2 应变场演化

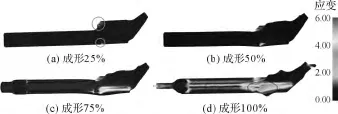

成形过程的等效应变场变化如图3所示,坯料前端不同厚度过渡区域首先同上下模接触受压产生塑性变形,如图3a标示所示。该区域同下模接触的侧面存在一个同轴向垂直的横向筋条,随着行程增加,该处变形不断增加并扩散,超过上模首先接触区域的变形,最终成为锻件变形剧烈的区域,如图3d标示所示。

图3 成形过程的应变场分布Fig.3 Distribution of strain field in the forming process

塑性功转变为热量,而钛合金导热系数小,热量不会迅速扩散,会使局部区域温度上升补偿热交换的热量损失。因此出现了图2所示的现象,在上模首先接触区域的激冷层下方有一高温层。比较图2a、b和图3a、b可以发现高温层形状和高应变区域分布相似。

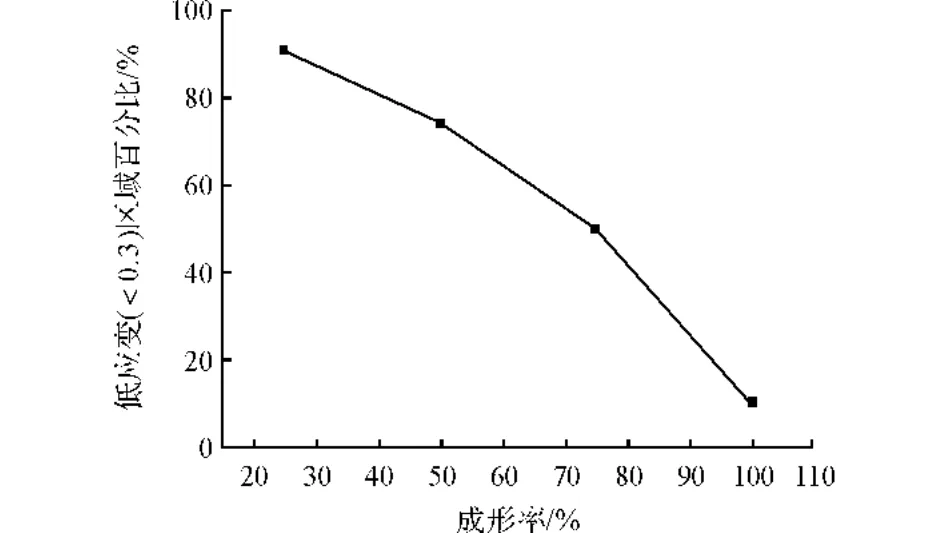

塑性变形可有效改善锻件的组织性能,模锻过程中锻件的塑性变形区迅速扩大,低应变区不断减少,如图4所示。模锻结束,等效应变<0.3的区域仅占10%。

图4 成形过程中低应变区变化Fig.4 Variation of low-strain region in the forming process

2.3 损伤场演化

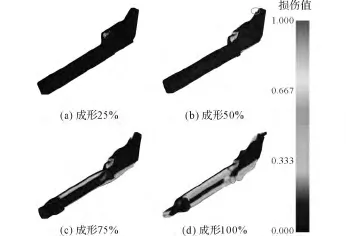

本文采用的断裂准则是与拉应力相关的关于应变的累积值。从图5为成形过程中的损伤场分布情况看,剧烈变形区域的损伤值都较高,如上下纵向筋(与轴线平行)和下方横向筋(与轴线垂直)的筋条腹板连接处的损伤值都较大,但普遍都低于损伤门槛值,不会产生微裂纹。

图5 成形过程的损伤场分布Fig.5 Distribution of damage field in the forming process

所成形构件前端横截面变化剧烈,坯料横截面和构件横截面相差较大,坯料前段最小截面积为0.0127 m2,而所要成形构件最小截面积0.0016 m2。当坯料前端和模具接触后,如图6a所示,由于截面积变化剧烈,接触区域会产生较大的拉应力,损伤值迅速增加,如图5b标示所示。该处损伤值可能会超过门槛值,产生宏观裂纹,终锻时该区域飞边较大,飞边的损伤值也可能超过门槛值,产生宏观裂纹,如图5d所示。

图6 接触情况和速度场(成形50%)Fig.6 Contact situation and velocity field(forming ratio 50%)

构件下方横向筋条(图6a)成形后会阻碍材料跨越筋条的纵向流动,从图6b可以看出在此处存在分流层。坯料底部在横向筋处分别向前和向后流动,在该处形成拉应力。随着变形增加,损伤累积,该处也会成为出现裂纹的危险区域,如图5d标示区域。

3 结论

(1)基于DEFORM-3D软件环境建立了大型钛合金锻件模锻过程的热力耦合有限元模型,分析了成形过程中温度、应变以及损伤等变量分布特征;

(2)模具预热温度低激冷作用显著,但塑性变形功补偿部分热量损伤,并能够在激冷层下方形成局部高温层。锻件心部是高温区,终锻时在880℃左右;

(3)塑性变形大的区域损伤值也都较大,但普遍低于损伤门槛值。坯料前段横截面和构件前段横截面相差较大,容易产生较大的拉应力,可能导致宏观裂纹出现。坯料前端高度变化显著区域对应成形构件下方的横向筋,此处存在分流层,导致该区域出现裂纹倾向增加。

[1]Shen G,Furrer D.Manufacturing of aerospace forging[J].Journal of Materials Processing Technology,2000,98:189-195.

[2]杨合,孙志超,詹梅,等.局部加载控制不均匀变形与精确塑性成形研究进展[J].塑性工程学报,2008,15(2):6-14.

[3]Yang H,Fan X G,Sun Z C,et al.Recent developments in plastic forming technology of titanium alloys[J].Science China Technological Sciences,2011,54(2):490-501.

[4]沙爱学,李兴无,王庆如,等.热变形温度对TC18钛合金显微组织和力学性能的影响[J].中国有色金属学报,2005,15(8):1167-1172.

[5]王晓燕,郭鸿镇,袁士翀,等.等温锻造温度对TC18钛合金组织性能的影响[J].锻压技术,2008,33(3):8-11.

[6]张永强,郭鸿镇,刘瑞,等.TC18合金β相区等温锻造显微组织和力学性能[J].稀有金属与工程,2013,42(3):634-638.

[7]Yang H,Zhan M,Liu Y L,et al.Some advanced plastic processing technologies and their numerical simulation[J].Journal of Materials Processing Technology,2004,151:63 -69.

[8]Hartley P,Pillinger I.Numerical simulation of forging process[J].Computer Methods in Applied Mechanics and Engineering,2006,195:6676-6690.

[9]Shan D,Xu W,Si C,et al.Research on local loading method for an aluminium-alloy hatch with ribs and thin webs[J].Journal of Materials Processing Technology,2007,187-188:480-485.

[10]Zhang D W,Yang H,Sun Z C,et al.A New FE Modeling Method for Isothermal Local Loading Process of Large-scale Complex Titanium Alloy Components Based on DEFORM-3D [C].edited by Barlat F,Moon Y H,Lee M G,AIP Conference Proceedings 1252,American Institute of Physics,Melville,New York,2010,pp.439-446.

[11]王新平,李礼,张晓泳,等.TC18钛合金变形本构关系及其热轧过程有限元仿真分析的应用[J].中国有色金属学报,2013,23(2):379-388.

[12]黄湘龙,易幼平,李蓬川,等.TC18钛合金模锻件锻造成形工艺仿真[J].锻压技术,2012,37(5):7-11.

[13]Semiatin S L,Goetz R T,Shell E B,et al.Cavitation and failure during hot forging of Ti-6Al-4V[J].Metallurgical and Materials Transactions A,1999,30(5):1411-1424.

[14]方刚,雷丽萍,曾攀.金属塑性成形过程延性断裂的准则及其数值模拟[J].机械工程学报,2002,38(s):21-25.

[15]Lemaitre J.A course on damage mechanics[M].Berlin:Springer- Verlag,1992.

[16]Zhang D W,Yang H,Sun Z C.3D-FE modelling and simulation of multi-way loading process for multi-ported valve[J].Steel Research International,2010,81(3):210-215.

[17]Kobayashi S,Oh S I,Altan T.Metal forming and the finite-element method[M].New York:Oxford University Press,Inc.,1989.

[18]Altan T,Oh S I,Gegel H L.Metal Forming:Fundamentals and Application[M].Metal Park OH:American Society for Metals,1983.