基于改进蛙跳算法的鲁棒性车间布局

2014-12-02许金辉张超勇

刘 琼,许金辉,张超勇

(华中科技大学 数字制造装备与技术国家重点实验室,湖北 武汉 430074)

0 引言

车间布局优化可有效降低车间物流成本、优化在制品数量、改善工作环境、提高生产系统的运行效率。据统计,生产系统中良好的车间布局能降低10%~30%的物料搬运费用。随着全球市场竞争的日趋激烈及客户需求个性化的不断增长,生产需求朝着多品种、小批量方向发展。车间设施布局能否适应动态变化的生产需求,成为企业降低成本、提高竞争力的有效措施之一。因此,对动态环境下车间布局问题的研究具有重要的理论与实际意义。

目前,针对动态环境下的车间布局问题,按照布局策略可分为动态布局方式(dynamic approach)和鲁棒性布局方式(robust approach)[1]。动态布局方式是根据变化的生产需求来不断改变车间布局方式,使车间重布局费用及车间总物料搬运的费用最小。由于动态布局方式需要中断生产来进行车间重新布局,还可能会造成交货期延迟及客户满意度降低等其他无形损失[1],因此实际中的多品种小批量生产企业往往不采用动态布局方式进行车间布局。ROSENBLATT 等[2]首次把鲁棒性概念引入车 间设施布局领域,指出布局的鲁棒性是车间应对生产变化时仍能保持良好性能的能力。鲁棒性布局是选用一种布局方式应对各阶段不同的生产需求,对于其中某个特定阶段,它不一定是最优方案,但在整个生产周期内却是整体最优的布局方式。此种布局方式不必像动态布局那样频繁地进行重布局,在不中断生产的前提下满足各阶段生产需求及提高车间的柔性,使整个生产周期内的总物料搬运费用最小[3]。文献[2]通过最大化车间布局的鲁棒性指标找出车间物料搬运费用较低的布局方式,定义鲁棒性指标如下:最终鲁棒性布局在各生产方案内的物料搬运费用落入该方案给定的最优解的百分比范围之内的次数。BRAGLIA 等[4]针对设施面积相等的单行设施布局车间,将总惩罚费用(Total Penalty Cost,TPC)作为鲁棒性指标,指出降低总惩罚费用可以提高车间布局的鲁棒性,并以最小化总惩罚费用作为优化目标建立鲁棒性布局模型,寻求车间最优鲁棒性布局方式。PILLAI等[5]在文献[4]的基础上,将研究对象扩展到设施面积相等的单元式车间,建立单元式车间的鲁棒性布局模型,使车间布局在满足各阶段不同需求的情况下保证物料搬运费用最低。目前对鲁棒性车间布局的研究还不多,对模型和鲁棒性指标进行研究的只找到文献[2,4-5],其余研究[1,3,6-11]主要集中在对鲁棒性布局问题的求解算法方面。现有鲁棒性布局[1-11]的研究对象均为设施面积相等的生产车间,优化目标都是最小化车间物料搬运费用。而实际生产系统中,不同型号设施的占地面积往往不同,如果都按统一的面积进行布局,则将造成额外的面积费用和物料搬运费用,因此需要研究设施面积不相等的鲁棒性车间布局。车间面积费用直接影响车间布局的投资成本,这项指标已在静态车间布局[12-13]中被广泛采用,并在动态布局问题中开始被采用[14],但目前还未见到其在鲁棒性布局中被采用的相关文献。另外,将面积费用指标引入鲁棒性布局问题可以提高车间面积的利用率,从而降低车间投资成本。为此,本文选定设施面积不等的作业车间作为研究对象,将面积费用指标引入鲁棒性设施布局问题中,以最小化车间物料搬运费用和面积费用为优化目标,建立多目标鲁棒性布局模型。

绝大部分车间布局是NP-hard问题,一般启发式方法很难得到满意解。本文所提模型需要求解各阶段的最优解及最终鲁棒性布局方案,是一个更复杂的组合优化问题。目前,启发式算法[2-4,7-8]、模糊理论[6,9-10]、模拟退 火算法[1]和遗传算法(Genetic Algorithm,GA)[5,11]已在鲁棒性设施布局问题中得到应用。然而,启发式算法和模糊理论不适用于求解大规模问题;GA 具有隐含的并行性和良好的全局寻优能力,但搜索速度较慢,易陷入局部最优;模拟退火算法在进行全局搜索时的运算效率不高。蛙跳算法(Shuffled Frog Leaping Algorithm,SFLA)是一种结合模因演算算法和粒子群优化算法的元启发式协同搜索群智能算法[15],已在水资源网络优化、车辆路径选择、作业车间调度等领域得到成功应用,但是还未见到在设施布局领域的应用。为了验证SFLA 在车间设施布局领域的寻优能力,本文将其应用于求解动态环境下的鲁棒性设施布局问题。为了提高问题的求解速度和算法的寻优能力,提出一种引入系统布置设计(Systematic Layout Planning,SLP)和差分变异算子的改进蛙跳算法(Improved Shuffled Frog Leaping Algorithm,ISFLA)

对问题进行求解。

1 鲁棒性车间布局问题

1.1 问题描述

目前鲁棒性车间布局的研究对象均针对设施面积相等的生产车间,不能解决实际企业车间布局问题中的设施面积不相等的情况。因此,本文选择设施面积不等的生产车间作为研究对象,整个生产周期包括P个生产阶段,各阶段设施间的物流量不等。车间内设施呈多行排列,设施占有面积为矩形结构。同时,问题假设条件如下:

(1)各设施的横、竖摆放已定。

(2)P个阶段的生产计划已定。

(3)各产品的工艺路线已定。

(4)物料搬运过程中忽略装载和卸货的费用。

(5)设施间的单位物料搬运费用相同。

(6)同行设施的中心点位于同一条水平线上。

(7)设施间的物料搬运只能走水平和垂直直线。(8)车间产出能力完全满足生产需求。

1.2 数学建模

针对目前文献中均以车间物料搬运费用最小这一单目标对鲁棒性设施布局进行优化,忽略了车间投资所消耗的面积费用,本文将静态设施布局中已普遍采用的面积费用指标引入鲁棒性布局,建立多目标鲁棒性车间布局模型,以保证车间物料搬运费用和面积费用的总费用最小。在文献[1]的鲁棒性布局模型的基础上建立了车间物料搬运费用的计算公式,如式(1);车间面积费用的计算公式如式(2)。其中:式(1)为车间的总物料费用;式(2)为面积费用;式(3)保证车间设施不重叠放置,由于本文采用自动换行策略,Y方向上的行间距根据设施尺寸设定,设施之间不会出现重叠放置;式(4)保证一台设施只能被放置一次;式(5)~式(8)为边界约束,表明设施不能超出车间边界。

式中:i和j表示车间设施设备,i,j∈[1,2,…,n];xi和yi为设施i的坐标值;Xi和Yi表示设施i的长和宽;sij表示设施i与设施j的X向最小间距;R为单位土地面积费用;L和H为车间的长和宽;cij表示从设施i到设施j的单位距离物料搬运费用;sio和hio为设施i离车间边界的X向和Y向最小间距;s和h为布局的最小X向和Y向边界值,若设施i和设施j的边界具有最大的X和Y坐标值,则,不同布局方式中处于边界的设施不同,s和h的取值也相应变化;zik是0-1决策变量,其中为设施所在的行;fpij表示p阶段从设施i到设施j的物料搬运量。

考虑到本文所提鲁棒性模型既要最小化物料搬运费用与面积费用,又要提高车间布局的鲁棒性。对文献[2]的鲁棒性指标进行改进,设计一种鲁棒性布局约束,即最终鲁棒性布局方案在每阶段的鲁棒控制系数(Robust Control Coefficients,RCC)必须小于预先设定的鲁棒约束值λ。通过设置合理的λ值,可将鲁棒性布局在每个阶段的物料搬运费用CP与此阶段最优费用的差值控制在可接受的范围内,以保证车间能够以较低的物料搬运费用应对各阶段不同的生产需求,从而提高车间布局的鲁棒性。计算公式如下:

式中:RCCp为p阶段鲁棒控制系数为p阶段最优物料搬运费用;CP为所求布局方式在p阶段的车间物料搬运费用;λ为鲁棒约束值,λ越小,最终布局在各阶段所消耗的物料搬运费用与最优物料搬运费用的差别就越小。λ值根据车间内各阶段的物流变化来设置,若λ设置过小,则可能得不到可行的鲁棒性布局,一般情况下,λ可在0.15内取值。若λ=0.15时仍找不到可行的鲁棒性布局,则说明此车间各阶段的设施间物流量变化很大,鲁棒性布局方案下的物料搬运费用与最优费用的差值足以抵偿车间重布局费用和生产中断费用,因此不适于采用鲁棒性布局方式。

2 蛙跳算法介绍

SFLA 是模拟青蛙觅食过程中群体信息共享和交流机制而产生的一种群体智能进化算法。基本SFLA 的运算机制是:将N只青蛙分到m个模因组内,在模因组的每次进化中,找出组内位置最好和最差的青蛙分别存入Pw和Pb中,Pg表示全局最优个体,最差位置青蛙根据操作算子执行位置更新,经过一定次数的进化后,不同模因组间的青蛙重新混合成整个群体,实现组间信息传递,然后再进行分组进化,直到算法达到预定运算次数结束。具体步骤如下:

步骤1 随机产生初始种群,含N只青蛙个体。

步骤2 按照分组算子将N只青蛙分配到m个模因组内,并确定Pw,Pb和Pg。

步骤3 每个模因组内分别执行局部位置更新算子。

步骤4 青蛙在模因组间跳跃,重新混合成新种群。

步骤5 判断是否满足运算代数,若满足则输出结果,否则执行步骤3。

3 改进蛙跳算法求解鲁棒性车间布局问题

与其他的智能进化算法一样,SFLA 也存在早熟和收敛速度慢的缺点。传统的SFLA 在进行局部优化时,前后个体空间位置变化较大,使收敛速度不高。为解决上述问题,本文将差分变异算子引入SFLA 的局部搜索过程中,由于差分进化算法(Differential Evolution,DE)的差分变异算子利用个体局部信息和群体全局信息指导算法进一步搜索,具有较强的全局收敛能力,不仅可以避免在优化过程中前后个体空间位置变化较大的问题,还可以提高算法的搜索能力。同时,为给算法提供高质量的初始解以提高求解速度,提出利用系统布置设计生成部分较优的初始个体,与随机生成的初始个体组成初始解集;为降低算法的复杂度,设计一种最优/随机分组策略(best/rand approach)进行分组。

3.1 编码/解码机制

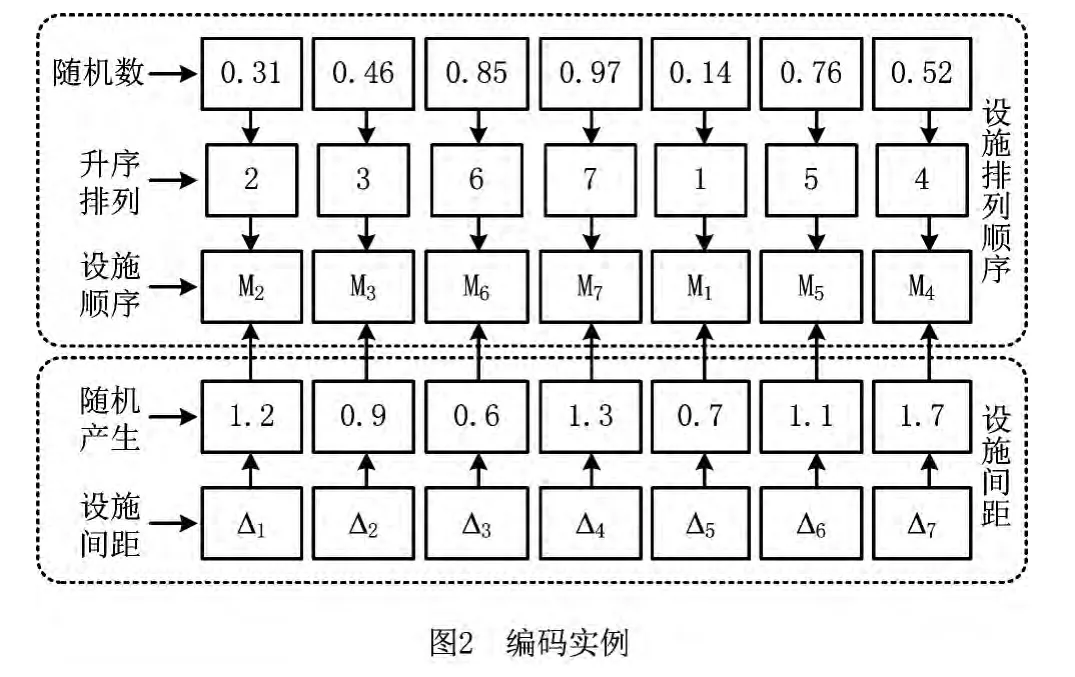

在改进蛙跳算法中,每个青蛙个体表示一个布局方式,为使个体编码能够清楚地表示设施排列顺序及设施间距,设计一种二维编码方式。前半部分使用随机数编码方式表示设施排列顺序,后半部分采用实数编码表示设施间距,如图1所示。Δ1表示设施顺序编码中第一台设施Mv与车间边界的间距,Δs表示第s-1台设施与第s台设施的间距。

编码步骤如下:①为每个青蛙生成一个(0,1)之间的随机数,形成一个随机序列;②按照随机序列数值的大小按升序从1~n排列;③根据数值排列的顺序,与设施号形成对应关系;④随机产生n个最小间距Umin与最大间距Umax之间的实数作为设施间距。假设车间内有7台设施,设施间距范围为[0.5,2],随机产生一组编码如图2所示,由此得到一个设施的排列顺序为M2M3M6M7M1M5M4,设施间距为1.2,0.9,0.6,1.3,0.7,1.1,1.7,若设施超出车间边界,则自动换行。

3.2 初始种群生成

由于算法的求解速度与初始解质量密切相关,提出利用SLP得出一些较高质量的初始解(即具有一定合理性的车间布局方式),与随机生成的初始解组成SFLA 的初始解集。初始种群生成步骤如下:

步骤1 对设施间物流量进行评价,分为A,E,I,O,U,X 六个等级。

步骤2 根据步骤1中的评级分析设施的亲密程度,得出g个具体的布局方式。

步骤3 对g个布局方式进行编码,作为初始个体N(g)。

步骤4 通过初始个体生产器随机生成(t-g)个初始个体,与步骤3中的N(g)组成初始种群N(t)。

3.3 适应度函数

本模型涉及车间物料搬运费用MHC和面积费用AC,通过设定权重值α,β将目标函数简化为

ISFLA 是一个无约束的优化算法,但实际的鲁棒性车间布局问题中,却存在上文所述的约束条件,因此本文设定一个罚函数,能够确保各设备不超出边界。青蛙个体N(i)的适应度值Fit(N(i))的计算公式如下:

式中:PK为罚函数,T为较大的自然数。由于采用自动换行规则,设施不会发生超出X轴向边界的情况;设定最小间距,可以保证设施不会出现重叠。因此,只需要判断最后一行设备是否超出了Y轴边界。

3.4 最优/随机分组策略

为降低算法的复杂度,设计最优/随机分组策略,具体表述如下:①对初始解决N(t)内的个体按适应度值进行降序排列,并存放到Z(t)中;②将最优个体Z(1)放入第一个模因组MEM(1),将次优个体Z(2)放入MEM(2),直至Z(m)分到MEM(m);③将剩余个体随机分配到m个模因组内。其中,将第一轮分配到m个模因组内的青蛙个体Z(1)~Z(m)分别作为组内最优个体Pb,且Z(1)为全局最优个体Pg。此种分配策略能够保证每个模因组内都存在一种较优的布局方式,进而提高算法的运行速度。

3.5 基于差分进化的局部搜索算子

在差分进化算法中,差分进化算子利用群体之间的距离和方向信息引导个体向更优的位置移动。常用的四种差分进化算子是:随机向量差分法(DE/rand/1)、最优解加随机向量差分法(DE/best/1)、最优解加多个随机向量差分法(DE/best/2)、最优解与随机向量差分法(DE/rand-to-best/1)。其中:第一种方法的随机性较强,全局搜索能力较好,不易于陷入局部最优,但收敛速度慢;第二种和第三种方法的收敛速度快,但个体受局部最优解的影响较大,容易陷入局部最优;第四种方法是通过设置多个参数对算法进行调节,既加快了算法的收敛速度,又降低了陷入局部最优解的概率。鉴于第四种方法的优点,本文用DE/rand-to-best/1 替换传统SFLA 中模因组内的搜索算子,按式(14)进行差分进化运算:

式中:Xk(t)表示模因组内t代进化过程中最差位置的个体Pw;Xbest(t)为t代进化过程中的最优个体,即模因组内的最优个体Pb或全局最优个体Pg;Xm(t),Xs(t)和Xn(t)为三个随机获取的个体;ξ为控制算法进化方向的“贪婪系数”,用来控制下一代个体与最优解的接近程度,在[0,2]之间取值;F为放大因子,在[0,1]之间取值。具体的差分变异算子执行步骤如下:

步骤1 找出模因组内的Pb和Pw,并随机选择三个个体Xm(t),Xs(t)和Xn(t)。

步骤2 对上述个体按式(13)执行差分进化运算,得到新个体Xk(t+1)。

步骤3 若新个体适应度值Fit(Xk(t+1))>Fit(Xk(t)),则执行步骤5,否则舍弃Xk(t+1)。

步骤4 利用种群最优个体Pg替换Pb,执行差分进化,若仍然没有改进,则随机产生一个个体,替换Xk(t)。

步骤5 利用新个体替换Xk(t),执行下一轮优化,直至满足终止代数。

通过执行差分变异算子,可以依次对模因组内的最差个体进行优化,并能够避免前后个体空间变化位置变化较大的问题,提高模因组内个体的进化速度。

3.6 算法流程

为了有效解决鲁棒性车间布局问题,本文利用ISFLA 进行求解该问题,整个算法的流程如图3所示。首先,采用SLP 方法及随机方法产生初始解集,并设置算法的参数。计算个体的适应度值,按最优/随机策略将初始解集分到m个模因组内,记录Pg,Pb及Pw。然后,各模因组的Pw按式(14)执行差分进化,直至满足组内进化代数。重复上述步骤,满足算法终止代数后输出最优解。

为了保证最终布局具有较高的鲁棒性,需要验证所得最优解是否满足鲁棒性约束,若满足约束条件,则对最优解进行解码,即得到最优鲁棒性布局方案;否则,重启算法。

4 算例验证及实例求解

为了验证算法的性能,分别以基准问题和某空调企业的生产装配线为例,将本文所提ISFLA 与GA、粒子群优化(Particle Swarm Optimization,PSO)算法和SFLA 进行对比验证。所有算法的运行环境如下:2.0GHz Pentium-4CPU,1G RAM,Windows XP,采用MATLAB 7.10编程,各算法参数设计中均采用与ISFLA 相同的初始个体数量及进化代数。

4.1 基准问题测试

为了测试ISFLA 在求解中规模及大规模问题时的运算性能,采用Balakrishnan[16]提出的多周期车间布局问题测试算例,如表1 所示。选用PILLAI[1]的鲁棒性布局模型对基准问题进行求解。

表1 四个不同规模基准问题

经过算法灵敏性试验,各参数设置如下:初始个体数量N=300,模因组数量m=10,组内进化代数为20代,种群进化代数为500代,为消除随机因素的影响,取20次平均结果进行各指标的对比,如表2 所 示。由 表2 可以看 出,ISFLA 与SFLA,GA,PSO 相比,在最优解、最差解与均值三个指标上均有较大的优势,证明了ISFLA 的寻优能力较强,且解的稳定性好,随着问题规模的增大,其优势更加明显。由本文得到的四个问题的最优解与当前最优解的相对误差分别为7,89,155,211,偏差百分比为0.001%,0.009%,0.027%,0.018%,说明本文算法得到的结果与当前最优解相差不大。

综上所述,在求解中规模与大规模问题时,ISFLA 在除运行时间之外的指标上都有良好的表现,优于SFLA,PSO 和GA。因此,本文提出的ISFLA是一种求解鲁棒性布局问题的有效算法。

4.2 实例求解

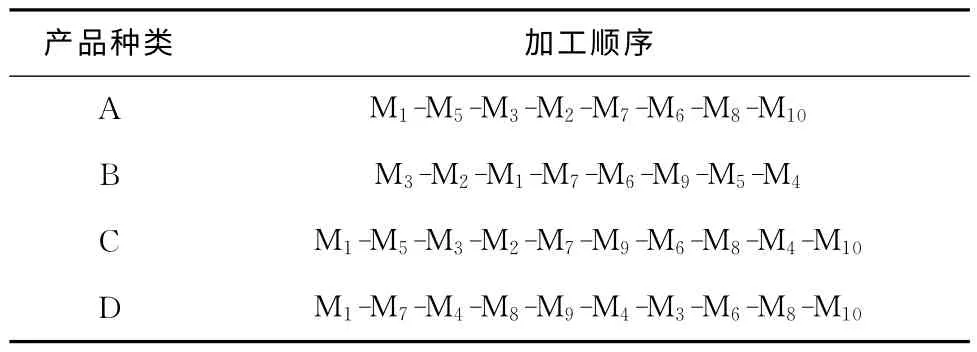

为验证所提鲁棒性模型的有效性及ISFLA 在求解实际问题时的寻优能力,将本文算法及鲁棒性模型运用于求解某空调企业柔性作业车间的鲁棒性布局优化问题。该车间内的一条混流装配线长宽为10m×10m,设施的具体尺寸如表3所示,该车间在某个周期内要生产A,B,C,D 共四种产品。表4和表5分别给出每个阶段的生产计划和各产品的生产流程。其中X轴和Y轴方向的安全距离分别为1m 和1.2m,行间距s=2m,设施间的最小间距为Umin=0.5m,最大间距Umax=2m,单位搬运费用为0.01元/(件·m),权重值α=β=0.5,设惩罚值T=1 000元,土地面积费用R=500元/m2。根据车间物流状况设鲁棒约束值λ=0.1。

表2 各算法性能指标比较

表3 设施尺寸(m×m) m

表4 车间的生产计划(单位:10 000 件)

4.2.1 各阶段最优布局方案求解

为了求解该车间的鲁棒性布局,需要先求解各阶段的最优物料搬运费用,以便计算各阶段的鲁棒控制系数。对某个阶段来说,此问题相当于该阶段的静态布局问题。求解各阶段最优布局方式选用Azadivar[11]提出的静态布局模型。ISFLA 的参数设置如下:初始种群的个体数N=200,模因组数量m=5,种群进化代数为300代,模因组进化代数为30代,F=0.6,ξ=0.3。

表5 加工工艺流程

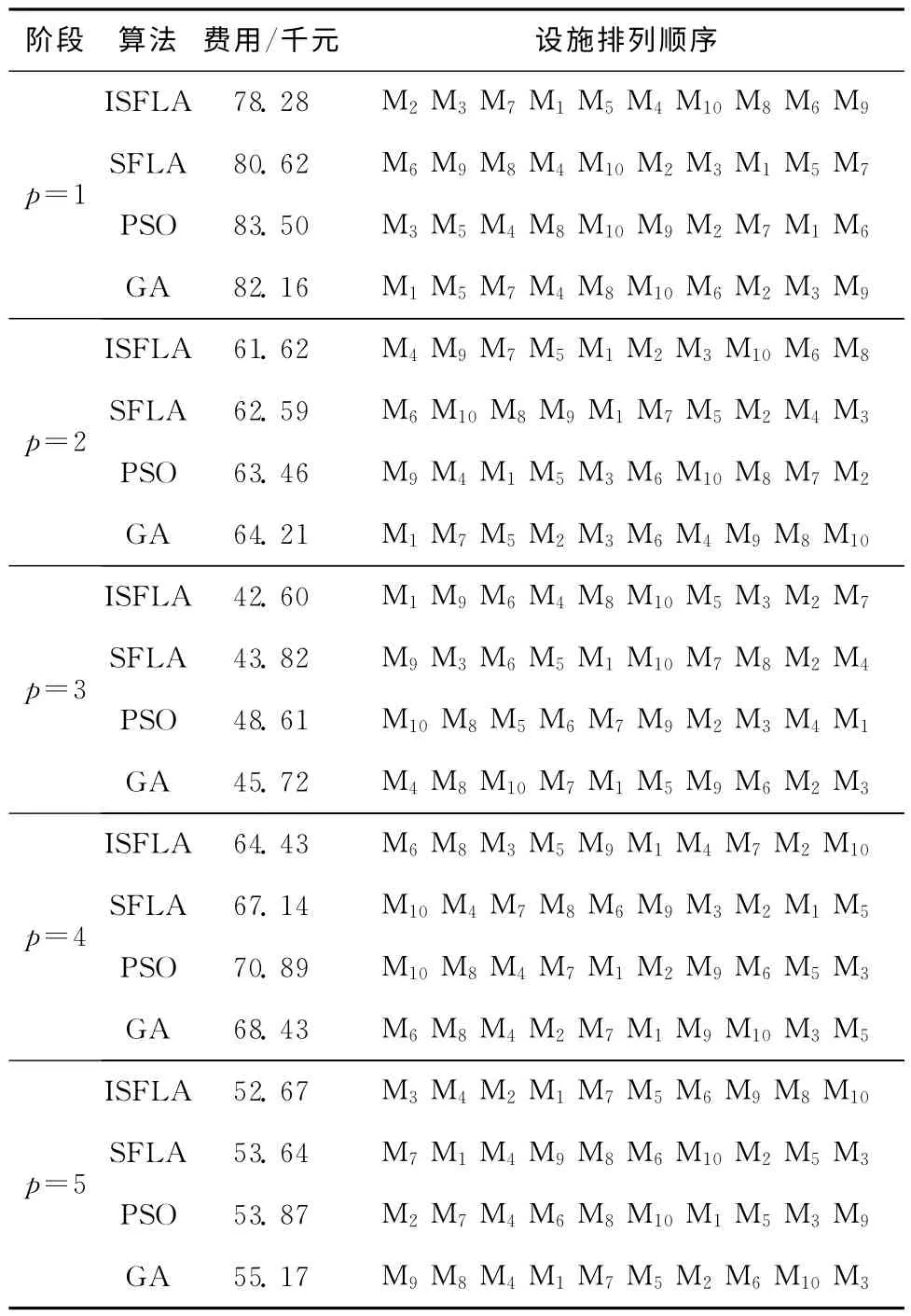

通过求解五个阶段的最优布局,得到各阶段的最优物料搬运费用,分别为78.28千元、61.62千元、42.60千元、64.43千元、52.67千元,如 表6所示。从表6也可以看出,与其他三种算法相比,ISFLA 在求解静态布局问题时的寻优能力较强。

表6 求解各阶段最优布局结果对比

4.2.2 鲁棒性布局求解

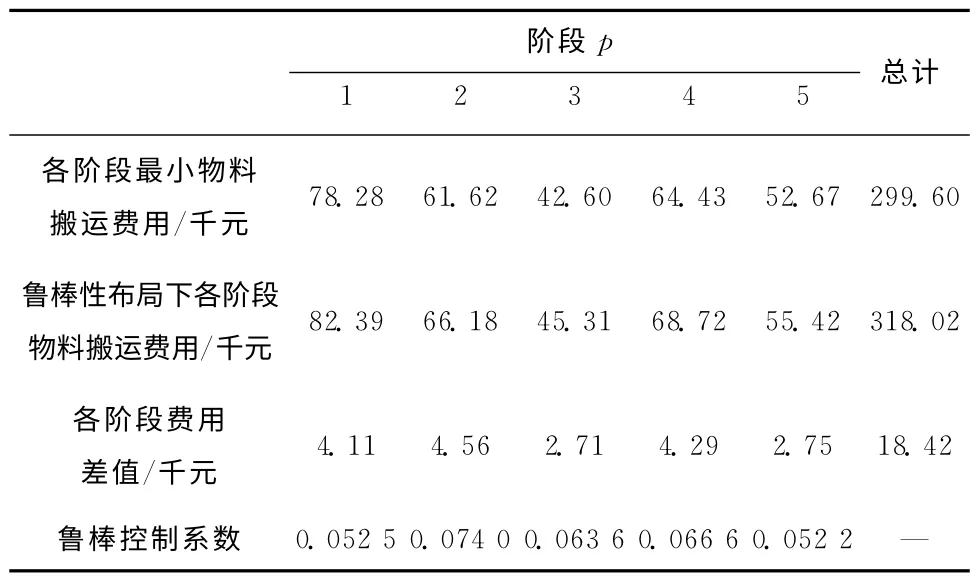

利用本文提出的鲁棒性布局模型及ISFLA 求解鲁棒性车间布局,算法的相关参数设置为:初始种群的个体数N=200,模因组数量m=5,种群进化代数为200代,组内进化代数为40代,F=0.5,ξ=0.6。首先由SLP得出4个初始布局方案:①M10M8M5M6M7M9M4M3M1M2;②M1M5M9M7M6M3M10M4M8M2;③M10M9M7M8M3M2M5M4M1M6;④M1M9M2M8M5M3M10M6M7M4。对上述四种布局进行编码,与随机产生的初始解组成初始解集,代入算法中优化。将本文所提的ISFLA 的运行结果与SFLA,PSO,GA 所得到的运算结果进行对比分析,进化过程对比如图4所示,优化结果如表7所示。表8给出了由ISFLA 得到的各阶段最小费用及最终鲁棒性布局方案下的各阶段鲁棒控制系数。

表7 算法结果对比

表8 各阶段费用比较

由图4可知,与SFLA,PSO,GA 相比,ISFLA的前期寻优能力较强,在搜索后期能够避免陷入局部最优,且寻优能力最好;由表7可以看出,ISFLA在求解实际车间的鲁棒性布局问题时,比SLFA,PSO,GA 具有更强的寻优能力;由表8 可知,在不中断生产及重新布局的情况下,本文所提的鲁棒性模型及ISFLA 所得到的最终布局方式在每个阶段的物料搬运费用与该阶段最优物料搬运费用都相差不大,鲁棒性布局方式所消耗的总物料搬运费用与最小物料搬运费用之差仅为18.42千元,各阶段的鲁棒控制系数都小于0.1,说明此种布局方式的鲁棒性较高。

由此可见,本文提出的鲁棒性车间布局模型可以解决动态环境下设施面积不等的鲁棒性车间布局问题,所提出的ISFLA 在解决鲁棒性布局问题时具有良好的寻优能力和运算效率。

5 结束语

本文针对设施面积不等的车间类型,将静态布局中的面积费用指标引入鲁棒性车间布局中,将车间面积费用及车间物料搬运费用作为优化目标求解动态环境下的鲁棒性布局问题。为提高最终布局的鲁棒性,对文献[2]的鲁棒性指标进行改进,设计了一种鲁棒约束。根据模型的特点,设计了一种引入SLP及差分变异算子的ISFLA。最后,通过基准算例及实例问题验证了所提模型和算法的有效性。

本文提出的鲁棒性布局模型可以有效解决物流量变化不大的鲁棒性车间布局问题,并不适用于各阶段物流量变化很大的生产车间,下一步可针对此类车间的布局问题进行研究。

另外,本文所提ISFLA 的所有模因组都采用同一种进化算子,下一步研究可以针对不同模因组设计不同的寻优策略或设置不同的算法参数,以进一步提高搜索效率。

[1]MADHUSUDANAN PILLAI V,HUNAGUND I B,KRISHNAN K K.Design of robust layout for dynamic plant layout problems[J].Computers &Industrial Engineering,2011,61(3):813-823.

[2]ROSENBLATT M J,LEE H L.A robustness approach to facilities design[J].International Journal of Production Research,1987,25(4):479-486.

[3]KOUVELIS P,KURAWARWALA A A,GUTIERREZ G J.Algorithms for robust single and multiple period layout planning for manufacturing systems[J].European Journal of Operational Research,1992,63(2):287-303.

[4]BRAGLIA M,ZANONI S,ZAVANELLA L.Layout design in dynamic environments:strategies and quantitative indices[J].International Journal of Production Research,2003,41(5):995-1016.

[5]PILLAI V M,SUBBARAO K.A robust cellular manufacturing system design for dynamic part population using agenetic algorithm[J].International Journal of Production Research,2008,46(18):5191-5210.

[6]GAO Chengchong,WANG Zhiliang,TANG Wencheng.Complex systems'facility layout optimization method based on dynamic demand[J].Computer Integrated Manufacturing Systems,2010,16(9):1921-1927(in Chinese).[高成冲,王志亮,汤文成.基于动态需求的复杂系统敏捷化布局优化策略[J].计算机集成制造系统,2010,16(9):1921-1927.]

[7]BENJAAFAR S,SHEIKHZADEH M.Design of flexible plant layouts[J].IIE Transactions,2000,32(4):309-322.

[8]CHAN W M,CHAN C Y,KWONG C K.Development of the MAIN algorithm for a cellular manufacturing machine layout[J].International Journal of Production Research,2004,42(1):51-65.

[9]ENEA M,GALANTE G,PANASCIA E.The facility layout problem approached using a fuzzy model and a genetic search[J].Journal of Intelligent Manufacturing,2005,16(3):303-316.

[10]AIELLO G,ENEA M.Fuzzy approach to the robust facility layout in uncertain production environments[J].International Journal of Production Research,2001,39(18):4089-4101.

[11]AZADIVAR F,WANG J.Facility layout optimization using simulation and genetic algorithms[J].International Journal of Production Research,2000,38(17):4369-4383.

[12]ZHENG Yongqian,DING Kuixue,WANG Yang.Integrated cellular layout design based on cooperative particle swarm optimization[J].Computer Integrated Manufacturing Systems,2012,18(5):950-956(in Chinese).[郑永前,丁奎学,王 阳.基于协同粒子群算法的单元集成布局方法[J].计算机集成制造系统,2012,18(5):950-956.]

[13]ZHANG Yi,LU Chao,ZHANG Hu,et al.Workshop layout optimization based on differential cellular multi-objective genetic algorithm[J].Computer Integrated Manufacturing Systems,2013,19(4):727-734(in Chinese).[张 屹,卢超,张 虎,等.基于差分元胞多目标遗传算法的车间布局优化[J].计算机集成制造系统,2013,19(4):727-734.]

[14]DUNKER T,RADONS G,WESTKÄMPER E.Combining evolutionary computation and dynamic programming for solving a dynamic facility layout problem[J].European Journal of Operational Research,2005,165(1):55-69.

[15]EUSUFF M M,LANSEY K E.Optimization of water distribution network design using the shuffled frog leaping algorithm[J].Journal of Water Resources Planning and Management,2003,129(3):210-225.

[16]BALAKRISHNAN J,CHENG C H.Genetic search and the dynamic layout problem[J].Computers &Operations Research,2000,27(6):587-593.