产品定制协同制造资源优化配置

2014-12-02包北方薛承梦谢建中

包北方,杨 育,杨 涛,薛承梦,3,谢建中,4

(1.重庆大学 机械传动国家重点实验室,重庆 400044;2.南瑞集团公司 天津市普迅电力信息技术有限公司,天津 300384;3.贵州财经大学 信息学院,贵州 贵阳 550004;4.富士康科技集团,广东 深圳 518101)

0 引言

随着市场竞争的国际化和信息技术的快速发展,企业制造与竞争环境发生了根本性变化,企业逐渐意识到仅依靠自身的内部资源进行生产,已经很难应对当前以客户需求多样化、产品生命周期缩短、交货期提前等为主要竞争因素所带来的各种挑战[1-3]。企业若想在当前激烈的市场竞争中获得有利地位,必须与其他企业建立联盟式的网络化异地协同制造联盟,形成虚拟企业,进行资源优化配置,方有机会重获新生。随着企业在产品生产过程中有越来越多的零部件需要由外部企业协同完成设计与制造,外协活动已经逐渐成为企业生产过程中的重要内容。异地协同制造是一种把分布在不同地区的生产资源迅速整合成靠信息技术联系、超越空间约束、统一指挥的经营实体,以便开发出能够增强企业制造能力、缩短产品制造周期、降低产品制造成本、提高产品质量的新型制造方式[2]。在网络化和信息技术的支撑下,异地协同制造企业相互连接,形成一个全球共享的生产系统。面对复杂零件的定制加工,制造企业不再局限于自身内部仅有的资源,更多的是考虑如何通过异地协同制造生产系统进行制造信息交流与制造资源整合,如何将协同生产任务分配给最适合的协作企业,如何更好地实现异地协同制造模式下各种制造资源的优化重组与配置,如何解决制造企业在时间、质量、成本、服务等准则制约下的制造资源优化配置等,从而更好地满足客户的多样化需求。

协同制造资源优化配置在一定程度上主要体现为制造资源的快速搜索与选择,即协同制造企业的选择,对此,国内外已有不少学者对其进行研究并取得了一些研究成果,例如:文献[4]构建了以工艺流程为核心的制造资源优化配置概念模型和过程模型,将制造资源的优化配置问题归结为逻辑制造单元—物理制造单元、物理制造单元排序筛选和敏捷加工路线的优化生成三个过程,并分别给出了其实现方法;文献[5]针对网络化制造模式下的资源优化配置问题,提出设备组资源优化配置和设备资源优化配置两种方法,构建了0-1规划模型,并采用遗传算法对模型进行求解;文献[6]针对复杂零件的协同制造,以工艺流程为核心对协同制造任务进行分解,构建了以加工时间、加工质量和运输费用等为目标函数,以C,Q,T和S等为约束的多目标优化模型,并采用遗传算法对其进行求解;文献[7-8]均提出一种基于自适应遗传算法的企业动态联盟伙伴选择模型,提高了动态联盟中核心企业选择联盟伙伴过程的优化效率;文献[9]针对全球制造环境中协同伙伴的选择问题,提出一种模糊决策嵌入式启发式遗传算法(Fuzzy Decision embedded heuristic Genetic Algorithm,GA/FD);文献[10]从风险的角度对虚拟企业伙伴选择问题进行了研究并提出一种嵌入项目调度的遗传算法求解方法;文献[11]针对敏捷制造环境中的虚拟企业伙伴选择问题构建了0-1整数规划模型,并提出一种嵌入项目调度的分支定界求解算法;文献[12]将虚拟企业伙伴选择归结为多标准不确定性决策问题,提出一种基于层次分析法(Analytic Hierarchy Process,AHP)的模糊规划求解方法;文献[13]提出一种综合运用遗传算法和模糊推断的制造资源配置优化模型,其中遗传算法用于解决制造资源的选择,模糊推断则用于求解协同企业中的资源分配。

综上所述,目前关于协同制造资源优化配置问题的研究,大都从制造企业层面出发,对协同制造资源进行选择优化。然而在产品定制协同制造过程中,仅考虑企业定制经济效益,忽略客户自身的选择行为及客户满意度的考虑,往往只能得到一个局部优化方案,而不是一个综合考虑客户、企业、协同伙伴等的系统优化方案。因此,本文在综合国内外相关研究成果的基础上,探讨利用双层规划模型解决定制产品协同制造过程中的资源优化配置问题,以客户满意度最大化为上层规划目标,以企业定制经济效益最大化为下层规划目标,构建产品定制协同制造资源优化配置的双层规划模型,并提出嵌入双层迭代规则的混合遗传算法对其进行求解。

1 产品定制协同制造资源配置过程分析

当企业接到客户定制产品加工订单时,往往会先组织工艺专家根据客户提供的产品设计及订单要求等信息对该产品的生产过程进行综合分析,在明确本企业加工能力的基础上对生产任务进行分解,确定哪些零部件可由本企业独立完成,哪些需要通过协同制造方式共同完成。协同制造任务需要通过协同生产网络系统发布生产、交货、质量等信息,然后根据反馈结果在C,Q,T,S,E等各准则约束条件下进行评价筛选,获得各协同制造任务的候选协同企业集,并收集各企业对应制造任务承诺的生产费用、时间、质量等信息,然后构建协同企业选择优化模型,将协同制造任务分配给最适合的协同企业,找出在能使企业获取最大定制经济效益的同时使客户满意度达到最大化的最优协同生产方案。从企业获取产品订单至将所有制造任务分配给最适合的各协同企业及企业自身的过程,为产品定制协同制造资源配置过程[2,5],如图1所示。

通过图1可知,产品定制协同制造资源优化配置涉及客户层、企业层、协同企业层等,需要考虑的因素众多。客户总是追求自身满意度最大化,希望产品质量、交货时间、所需费用等达到自身最大意愿,而企业追求的是自身生产经济效益的最大化。然而企业定制经济效益与客户满意度两者往往不能同时达到最大,二者之间总存在一个相对博弈的过程,因此产品定制协同制造资源优化配置方案不仅需要考虑企业自身定制经济效益的最大化,还需要考虑客户的满意度,只有使客户满意度和企业定制生产经济效益两者之间达到最优博弈平衡的方案,才是最优资源配置方案。

2 产品定制协同制造资源优化配置双层规划模型

2.1 问题描述与模型假设

假设某定制产品经工艺专家分解后,共有n个零部件需要进行协同生产,用集合表示为P={P1,…,Pn},零部件Pi的候选协同制造企业集合为Li={Li1,…,Liki},共有ki个候选企业。n个零部件需要从个候选企业中选取最合理的n个企业共同完成该定制产品的生产,从而达到客户满意度及企业定制生产经济效益的最大化。协同生产零部件分配示意图如图2所示。

模型的相关假设如下:

(1)参与零部件协同生产的所有候选企业地位平等。

(2)所有需要进行协同生产的零部件都是经过工艺专家分析、解耦及重构后最终确定的,符合产品零部件分解原则,所有零部件的最终整合集成任务交由核心企业完成。

(3)每一候选企业完成某一协同生产任务的时间,包括用于实际生产的时间和运输至核心企业所需时间。

(4)每一候选企业完成某一协同生产任务所需的成本主要为其生产投入成本。

(5)所有协同企业均可并行生产,产品零部件之间的生产信息依赖关系相对较弱,产品的最终集成装配需要所有零部件完成生产后进行,整个产品的生产时间取决于协同生产过程中所需时间最多的零部件生产时间与核心企业的集成装配时间。

2.2 客户满意度和企业定制经济效益的定义及其计算公式

在产品定制协同制造资源优化配置过程中,企业追求的是生产经济效益的最大化,为了维持与客户之间的生产合作关系,企业又必须使客户满意度尽量达到最大化。企业协同生产任务分配方案影响客户满意度,而客户满意度也在一定程度上影响企业定制经济效益,二者之间相互依存、相互影响,属于层次规划问题。对于此类问题,往往采用双层规划模型进行描述求解[14-15]。双层规划模型中,上下层规划均有自己的目标函数与约束条件,上层规划的目标函数与约束条件不仅与自身变量相关,还受下层规划最优解或最优值的影响,而下层规划的最优解又受上层规划决策的影响。在产品定制协同制造资源优化配置决策过程中,客户首先确定自己的满意度范围,并给出影响自身满意度各影响因素的可接受范围,企业则在该范围内寻求最优产品定制协同制造资源配置的最优方案。

定义1 客户满意度。客户满意度指客户接受产品和服务时的实际感受与其期望程度的比较值,即感知质量与认知质量之间差异的表示[16]。客户满意度有很多种测评方法,这里采用指标测量法,即确定影响客户满意度的关键因素,并给出各因素的权重,最后加权求和获得客户满意度值CSI,表示为

式中:k为影响客户满意度的关键因素个数,Wi为第i个因素的权重,Xi为第i个因素的得分。

这里只考虑产品交货期T、产品价格P和产品质量Q三个定制产品客户满意度的影响因素,权重根据经验确定。把CSI看成是产品交货期、产品价格和产品质量的函数,则

下面分别讨论客户满意度与产品交货期、产品价格和产品质量的关系:

(1)对于产品交货期而言,客户要求的交货期往往不是某个绝对的时间点,而是某一段时间范围。在该时间范围内,实际交货期距离最早交货期越接近越好。提前交货和拖延交货对客户而言都是不允许的,在这种情况下,客户满意度将为0。企业在客户允许的交货期内越早交货,客户满意度就越高;相反,越晚交货,客户满意度就越低[16-19]。

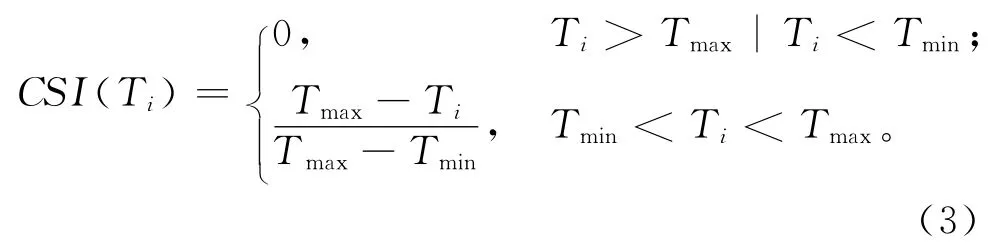

假定企业在客户允许的最早交货期交货时客户满意度最大,为1;而在客户允许的最晚交货期交货时客户满意度最小,为0[17]。综合参考文献[16-23]等对客户满意度与产品交货期之间关系的描述,这里选取下述分段减函数来描述二者之间的关系:

式中:Tmax与Tmin为最大和最小允许交货期,即客户允许交货期范围为[Tmin,Tmax]。

(2)对于产品价格,首先至少应大于企业生产该零部件的最低成本,否则企业没有利润,该订单生产无法进行;其次,如果价格过高,则客户根本无法接受,企业也无订单可生产[24]。因此,产品价格也有一个可接受范围,假定为[Pmin,Pmax],其中:Pmin为企业可接受的最低产品价格,Pmax为客户可接受的最高产品价格。

综合文献[16-17,22-26]可知,在可接受的产品价格范围内,随着产品价格的逐渐增长,客户满意度逐渐减少,一开始减少的速度很快,等产品价格达到一定程度后,客户对产品的满意度基本消失,因此客户满意度与产品价格之间的关系应是一个凸向原点的曲线函数关系。假定客户与企业之间最终协定的产品价格为p,根据客户满意度理论并综合文献[16-17,22-26]对产品价格与客户满意度之间关系的描述,这里选取以下凸向原点的最典型的凸函数,即指数函数来描述产品价格与客户满意度之间的关系,具体表达式如下:

式中α>0表示客户对产品价格的敏感程度,称为价格敏感系数。

(3)对于产品质量而言,客户所需求的产品质量并非绝对最高质量要求,而是有一定的容忍度,即允许有一定范围的产品质量偏差。企业提供的产品必须在客户的定制需求与容忍范围之内,否则客户不会接受企业所生产的产品。客户对产品质量的容忍极限定义为产品质量最小容忍度,用Qmin表示。

在实际的产品定制生产过程中,产品质量往往用加工质量来衡量,即用所加工零部件的质量合格率表示。零部件质量合格率越低,客户需求的满足程度越低,客户满意度就越低;反之,零部件质量合格率越高,客户满意度就越高。零部件质量合格率低于质量最小容忍度时的客户满意度最小,为0;质量合格率为100%时的客户满意度最大,为1;在最小容忍度与100%之间,随着质量合格率的提升,客户满意度逐渐提升。假定零部件质量合格率为Qi,则可得产品质量与客户满意度之间的函数关系为

式中Qmax为最大质量合格率,即100%。

综合以上产品交货期、产品价格和产品质量与客户满意度之间的关系,可得客户满意度综合函数

定义2 企业定制经济效益。在经济学中,经济效益用来反映投入量与产出量之间的对比关系[27]。在这里,企业定制经济效益用来衡量企业在产品定制生产过程中产出量超出投入量的数额,即企业在定制生产活动中抵偿生产投入后所获取的盈利水平,可用生产投入C与销售产出B之间的差额表示。

企业的生产投入划分为直接投入C1与间接投入C2。直接投入包括生产所用原材料及燃料动力费用C11、机器设备基本折旧费用及维修保养费用C12、产品运输费用C13、生产工人工资及附加费用C14等;间接投入包括企业生产过程中固定资金或流动资金被占用所引起的费用C21、自然资源或紧缺物质所引起的社会消耗费用C22等。在企业定制生产过程中,核心企业的生产投入除了自身的生产直接投入和间接投入外,还包括与其他企业之间协同生产的投入C3。核心企业与其他企业之间协同生产的投入即为协同生产企业的产出,等于核心企业与协同企业之间承诺的生产成本。核心企业的销售产出主要为客户所定制产品的销售产值,假定客户所定制的产品数量为N,与客户之间协定的销售价格为p,则销售产出为N·p。

根据以上分析,假定企业定制生产的经济效益用E表示,则

式中C0=C1+C2为企业自身的生产总投入。

2.3 产品定制协同制造资源优化配置双层规划模型构建

根据2.1节的问题描述及2.2节客户满意度及企业定制经济效益的定义与计算公式,可构建产品定制协同制造资源优化配置的双层规划模型如下:

式中xij为0-1选择变量,其取值如下:

其中:式(8)和式(13)分别为上层与下层规划的目标函数;式(9)~式(12)为上层规划约束;式(14)~式(19)为下层规划约束。

在上层规划中,式(9)描述的是企业与客户之间的协定价格与企业生产投入之间的关系,其中r为成本利润率。在下层规划中,式(15)为企业生产交货期约束;式(16)为企业定制协同生产的成本约束;式(17)为企业定制协同生产的质量约束。式(10)~式(12)、式(17)~式(19)为基本约束条件,式(10)和式(17)表示每一个协同生产任务只能分配一个候选企业,式(11)和式(18)表示共有n个零部件需要进行协同生产,式(12)和式(19)表示共有m个候选企业。

3 产品定制协同制造资源优化配置混合遗传算法求解

3.1 嵌入双层迭代规划的混合遗传算法基本原理

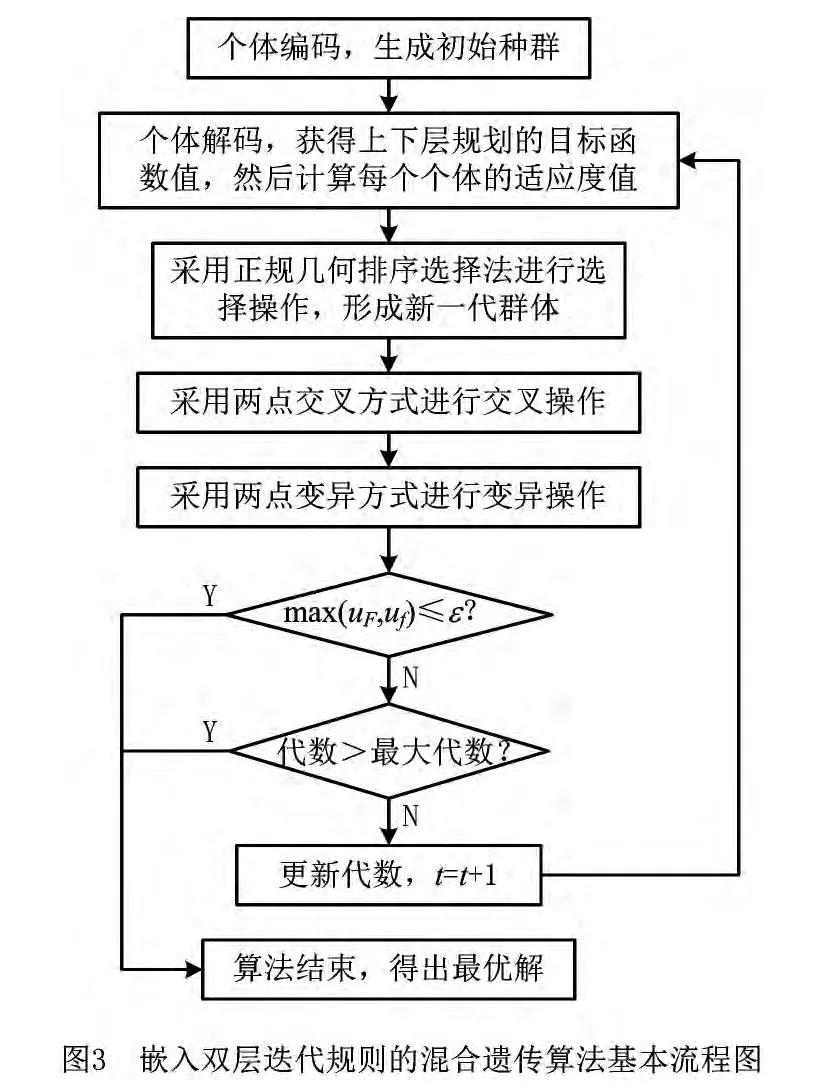

双层规划问题是一类具有主从递阶结构的层次优化问题,属于NP-hard问题[28],尤其是非线性不可微目标函数或约束条件为非凸性的双层规划的求解更加复杂,采用传统的精确算法对其进行求解基本不可能达到目标。相对而言,现代启发式算法(如进化算法、模拟退火算法等)由于对目标函数及搜索空间并不需要求可微和凸性等条件,在优化求解的过程中显示出明显的优势和潜力。遗传算法是典型的进化算法,是一种模拟自然环境中生物体遗传和进化过程而形成的高效、并行、全局性的概率搜索算法,适用于大规模复杂非线性问题的优化求解[29]。鉴于产品定制协同制造资源优化配置双层规划模型的非线性多目标组合优化特性,本文在传统遗传算法的基础上提出一种嵌入双层迭代规则的混合遗传算法对其求解[30],求解思路为:首先获得下层规划的一个初始解X0,将其代入上层规划模型中,求得上层规划模型的最优决策变量值U0及其目标函数值f(U0),代入下层规划,求得下层规划目标函数值f(X0);通过选择、交叉、变异等获得新的X0′,代入上层规划求得新的U0′和f(U0′),再代入下层规划求得新的f(X0′)。如此通过更新协同企业选择方案X0并在上下层规划中反复迭代计算,逐渐逼近双层规划问题的最优解。其算法基本流程如图3所示。

3.2 算法基本操作设计

嵌入双层迭代规则的混合遗传算法的基本操作过程描述如下:

(1)编码及解码策略

采用二进制编码方法,每个染色体的长度为m每个染色体分为n个基因段,每一个基因段表示一个协同生产任务,基因段i的长度为ki。在染色体编码中,基因值为1表示该基因段对应的协同生产任务分配给该候选企业,基因值为0则表示不分配给该候选企业。根据染色体的编码方法可以对染色体进行解码操作。

图4所示为一个可行的染色体编码方案,该编码方案表示协同生产任务1分配给候选企业集1中的第2个企业,其基因值为1,其余基因位的基因值均为0。同理,任务n分配给候选企业集n中的第3个企业。

(2)初始种群的生成

采用随机方法获得初始种群。随机产生一个M·m的0-1矩阵,矩阵的每一行表示一个个体,m为个体长度,即染色体长度,它等于候选企业的个数,M为种群规模。每一个个体表示不同的协同企业选择方案,M个个体共同构成一个初始种群,遗传算法则以这M个个体为初始点开始迭代。

(3)适应度函数构造

适应度函数用来衡量个体或解的优劣性,通常由目标函数转化而来。产品定制协同制造资源优化配置是一个非线性双层优化问题,上层与下层目标函数之间存在连带关系,用于衡量其解的优劣性的适应度函数也需要综合考虑上下层目标函数之间的关系。

上层目标函数客户满意度的决策变量为T,P和Q,下层目标函数企业定制经济效益的决策变量为P和C,其中:P由企业与客户最终协定,T,Q和C则来自企业实际生产数据。当P由企业和客户协定后,T,Q和C等数据只取决于企业。种群中每一个个体的T,P,Q和C等数据均可唯一确定,所对应的客户满意度及企业定制经济效益值也唯一确定。产品定制协同制造追求的是在客户满意度达到最大的同时,企业定制经济效益尽量最大化,因此能同时使客户满意度及企业定制经济效益都达到最大的个体所对应的方案为最优方案。

基于上述描述,结合双层规划模型相关文献[14-15,29-30]中适应度函数的构建,在构造适应度函数时,综合考虑上下两层目标函数之间的相互关系、量纲级别及目标函数的重要性等因素,将上下两层目标函数统一量纲后再进行赋权相加。综合上述分析,构造的适应度函数具体表达为

式中:CSI(i)为个体i的客户满意度值;E(i)为个体i的企业经济效益值;CSImax和CSImin分别为当前种群中的最大、最小客户满意度值;Emax和Emin分别为当前种群中的最大、最小定制经济效益值;N·p为企业的定制销售总额;β1 和β2 为上下两层目标函数的权重系数,且β1+β2=1。

(4)选择操作

选择操作的目的是从当前群体中选出优良个体作为父代进行繁殖,以将优秀基因复制到下一代。选择操作往往是基于个体的适应度值并按照一定的规则或方法进行。选择算子有很多种,这里选用正规几何排序选择方法[29],该方法将种群中的个体按照适应度函数值从大到小依次排序,序号为1 的染色体最好,每个个体被选择的概率采用式(22)求得。

式中:R为最优个体的被选择概率;s为个体序号;,M为种群规模大小。

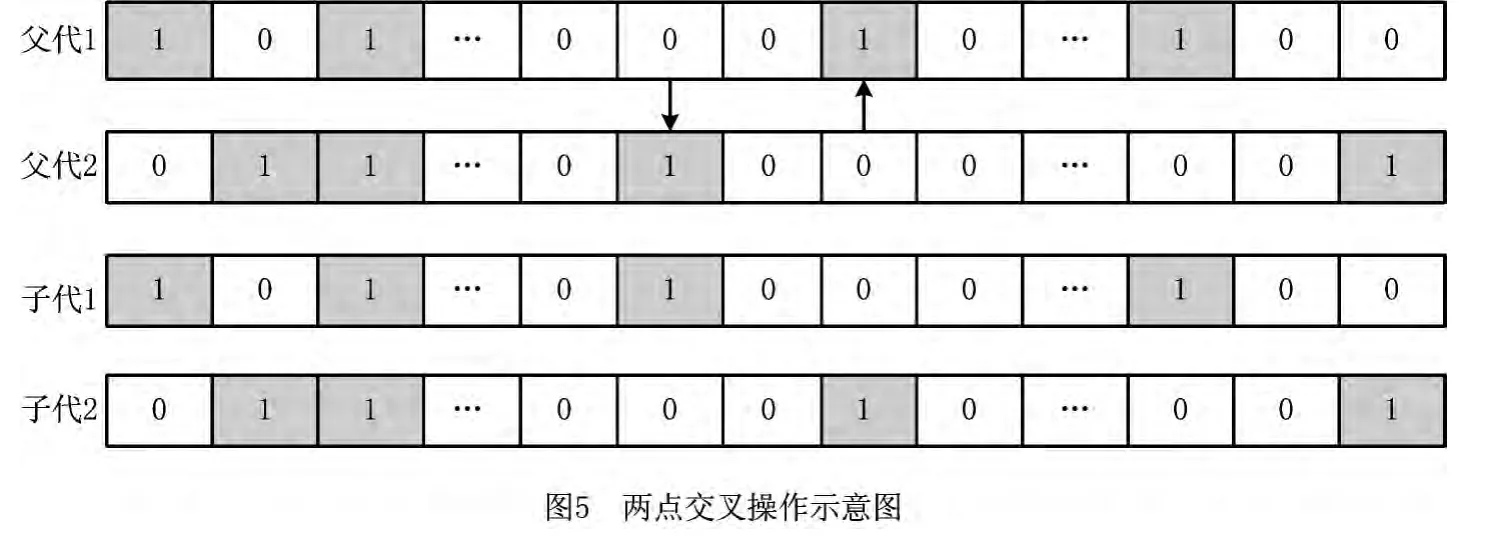

(5)交叉操作

交叉操作是遗传算法的主要操作,通过交叉操作可获得组合了父辈个体特性的新一代个体。交叉操作往往是将种群内的各个个体随机搭配成对,以某一概率(交叉概率)将每一对个体中的部分染色体进行交换,从而实现基因信息交换。交叉操作有很多种方法,这里采用两点交叉方式。该方法首先任意挑选经选择操作后种群中的两个个体为交叉对象,随机产生两个交叉点位置,将两个交叉点位置之间的基因码进行整体交换,其余基因值保持不变,如图5所示。

(6)变异操作

变异操作也是遗传算法中的重要算子,该操作首先在群体中随机选择一个个体,然后以一定的概率改变该个体中的某些基因位的值,即将群体中的某个个体以一定概率(变异概率)改变某个或某些基因座上的基因值为其等位基因值。变异操作也有很多种方法,这里采用两点变异方式。该方法首先选择一个个体,然后随机产生两个基因值不同的变异位置,将这两个变异位置的基因值用其等位基因替换,如图6所示。

(7)算法终止条件

在求解产品定制协同生产资源优化配置问题时,事先无法获知最优解,只能给定一个最大进化代数作为终止条件。有时进化代数过大,算法无需进行较大次数的迭代就可达到收敛时,也可终止算法继续运 行。假 定,当max(uF,uf)≤ε时,算法已经收敛,可终止迭代运算,其中ε为迭代精度。

4 案例分析

4.1 典型实例

以国内某大型风力发电装配企业接到某客户定制的5 MW 变速恒频风力发电机组产品的加工订单为例,对上文提出的产品定制协同制造资源优化配置的双层规划模型及其混合遗传求解算法进行应用验证。

经工艺专家分析:由于装配企业自身制造精度的限制,主轴的生产需要寻求具备高精度生产加工能力的协同企业;考虑到企业自身的加工生产成本较高,偏航轴承、偏航驱动、变桨轴承、变桨驱动也需要寻求加工成本相对较低的企业进行协同生产;由于自身加工能力的限制,变频器、控制柜、发电机、制动器和联轴器需要寻求外部企业协同生产。综上所述,该定制生产订单共有以下任务需要进行协同生产:

(1)协同生产任务P1——主轴生产 需要具备高精度加工生产能力的企业协同完成。

(2)协同生产任务P2偏——航轴承、P3偏航驱动、P4变桨轴承、P5变桨驱动 需要加工成本相对较低的企业协同完成。

(3)协同生产任务P6——变频器、P7控制柜、P8发电机、P9制动器、P10联轴器 需要具备变频器、控制柜、发电机、制动器、联轴器生产能力的企业协同完成。

任务P1,P2,P3,P4,P5,P6,P7,P8,P9,P10可供候选的企业集合分别为L1,L2,L3,L4,L5,L6,L7,L8,L9,L10,每个集合包含的候选企业数量分别为2,3,3,3,3,4,3,2,3,2。也就是从28个候选企业中选择最适合的10个企业共同完成10项协同生产任务,并保证最终产品能在客户允许的交货期范围内完成,且价格及加工质量能被客户接受,总成本相对较低,企业所获经济效益尽量最大。

28个候选企业承诺的加工成本、加工时间及加工质量如表1所示。

表1 候选企业加工信息

4.2 算法求解

客户定制数量为N=20,允许的交货期范围为[Tmin,Tmax]=[30,40],所能接受的价格范围 为[Pmin,Pmax]=[1 000,1 200],对价格的敏感系数α=0.000 1,所能容忍的最小质量合格率Qmin=0.85,客户满意度中产品交货期、价格和质量的权重分别为W1=0.3,W2=0.4,W3=0.3。企业与客户之间协同的销售价格p=1 100,企业自身生产投入成本C0=550,自身生产及装配时间T0=15,企业成本利润率r=0.095。

设置种群数量为100,最大迭代次数为400,交叉概率Pc=0.8,变异概率Pm=0.1,目标函数权重系数β1=β2=0.5,算法迭代精度ε=0.000 1。采用MATLAB R2010a进行编程运算。经过141 代进化模拟,历时21.34s,算法最终收敛,得到的最优染色体编码方案为:1010010000100100101001000101,最优适应度值为0.494 9。上层规划最优解U0=(T,p,Q)=(33,1 100,0.905),最优值f(U0)=f(33,1 100,0.905)=0.3×0.7+0.4×0.895 8+0.3×0.905=0.839 8。下层规划的最优解X0=(1,0,1,0,0,1,0,0,0,0,1,0,0,1,0,0,1,0,1,0,0,1,0,0,0,1,0,1),最优值f(X0)=3 300。

最优染色体编码方案表示:任务P1主轴生产由候选企业L11协同完成,任务P2偏航轴承生产由候选企业L21协同完成,任务P3偏航驱动生产由候选企业L31协同完成,任务P4变桨轴承生产由候选企业L43协同完成,任务P5变桨驱动生产由候选企业L53协同完成,任务P6变频器生产由候选企业L63协同完成,任务P7控制柜生产由候选企业L71协同完成,任务P8发电机生产由候选企业L81协同完成,任务P9制动器生产由候选企业L93协同完成,任务P10联轴器生产由候选企业L10,2协同完成。协同生产资源配置协同企业的最优选择方案如图7所示。

4.3 算法性能分析

为了研究论文所提算法的性能,分别通过与其他算法的对比、算法自身评价等两个方面展开分析。

(1)与其他算法的对比分析

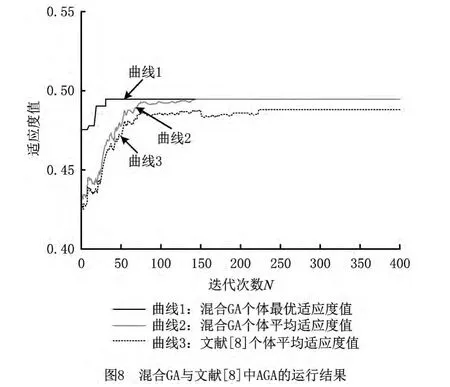

为了验证论文所提算法的有效性,仍以5 MW风机产品加工为例,在参数设置相同的情况下,分别采用本文提出的嵌入双层迭代规则的混合遗传算法与文献[8]中的多目标自适应遗传算法进行求解,运行结果如表2和图8所示。

表2 嵌入双层迭代规则的混合算传算法与文献[8]中AGA运行结果比较

从图8 可以看出,嵌入双层迭代规则的混合GA 经过141代收敛于最优解,而文献[3]中的多目标自适应遗传算法(Multi-Objective Adoptive Ge-netic Algorithm,MOAGA)则经过223代才收敛于最优解。嵌入双层迭代规则的混合GA 所得的最终最优值相对优于文献[8]中多目标AGA 所得的最优值,在配置为CPU 双核I5-430M、主频2.27 GHz、内存1G 的计算机上运行,嵌入双层迭代规则的混合GA 所用时间为21.34s,而文献[8]中的多目标AGA 所用时间为32.28s。

根据以上运行结果对比分析可知,在求解双层规划模型问题上,采用嵌入双层迭代规则的混合GA 进行求解,比采用多目标AGA 进行迭代求解收敛更快,所用时间更短,求解结果更优。

(2)算法自身性能评价

算法的求解性能与问题的规模直接相关,问题规模不同,算法的求解效率也随之发生变化。针对不同的协同生产任务数量及候选企业数量规模,从算法的求解效率、收敛快慢等角度对其进行分析讨论。

上文已对10 项协同生产任务、28个候选企业的情况进行了求解,在其他各项参数保持相同的情况下,下面分别对30 项协同生产任务、90 个候选企业以及50项协同生产任务、160 个候选企业两种不同规模进行求解,运行结果如图9 和图10所示。

分别统计不同规模情况下,算法求解所需时间、迭代次数等数值,如表3所示。

通过对图9和图10及表2中的运行结果对比统计分析可知,随着协同生产任务数量及候选企业数量的增加,算法的运行时间、迭代次数等都在增加。

表3 不同规模下的算法运行结果比较

当问题规模由10 项任务、28 个候选企业增加到30 项任务、90 个候选企业时,算法运行时间由21.34s增加到102.61s,迭代次数由141代增加到556代,即问题规模增加3倍(任务数增幅3 倍,企业数增幅3.2倍),算法求解效率降低为原来的1/4(运行时间为原来的4.8倍,迭代次数为原来的3.9倍)。当问题规模增加5倍时,求解效率约为原来的1/10。绘制问题规模与算法求解效率的关系如图11所示。由图11可知,随着问题规模的增加,算法求解效率逐步下降,一开始降低幅度较大,待问题规模达到一定程度后,算法求解效率降低的速度变得相对平缓。

5 结束语

本文对产品定制协同制造资源优化配置问题进行研究,取得了如下成果:

(1)构建了以客户满意度最大化为上层规划、以企业定制经济效益最大为下层规划的产品定制协同制造资源优化配置双层规划数学模型,为产品定制协同制造资源优化配置问题提供了一种双层规划求解的新思路。

(2)提出了一种嵌入双层迭代规划的混合遗传算法,对资源优化配置问题双层规划模型进行求解,为层次规划问题的求解提供了一种新方法。

(3)以某客户定制的5 MW 风机产品加工订单为例进行应用研究,验证了产品定制资源优化配置双层规划及其混合遗传算法的可行性和有效性。

产品定制协同制造资源优化配置问题是一个复杂的生产管理问题,本文研究将协同生产企业看作确定性协同制造资源,从风险的角度将候选企业进行协同生产的不稳定性因素将作为下一步的研究方向。此外,本文构建的双层规划模型中,上层规划考虑客户,下层规划考虑企业。这里没有考虑协同企业。未来可将其作为一层,从多层规划的角度对产品定制协同制造过程中的所有因素进行全面系统的优化研究。

[1]HOU Liang,HAN Donghui,LIN Zusheng.Sourcing configuration for product mass customization[J].Chinese Journal of Mechanical Engineering,2006,42(5):131-136(in Chinese).[侯 亮,韩东辉,林祖胜.大规模定制模式下的产品外协资源配置研究[J].机械工程学报,2006,42(5):131-136.]

[2]YAO Changfeng.Research on networked cooperative manufacturing resources optimization deployment for complex parts[D].Xi'an:Northwestern Polytechnical University,2006(in Chinese).[姚倡锋.复杂零件异地协同制造资源优化配置技术研究[D].西安:西北工业大学,2006.]

[3]QI Ershi,LI Hui,LIU Liang.Research on collaborative resource optimization of virtual enterprises based on genetic algorithm[J].Chinese Journal of Management Science,2011,19(1):77-83(in Chinese).[齐二石,李 辉,刘 亮.基于遗传算法的虚拟企业协同资源优化问题研究[J].中国管理科学,2011,19(1):77-83.]

[4]YAO Changfeng,ZHANG Dinghua,BU Kun,et al.Collaborative manufacturing resources optimization deployment process model and its realization[J].Computer Integrated Manufacturing Systems,2008,14(3):455-461(in Chinese).[姚倡锋,张定华,卜 昆,等.异地协同制造资源优化配置过程模型及实现[J].计算机 集成制 造系统,2008,14(3):455-461.]

[5]MA Xuefen,DAI Xudong,SUN Shudong.Optimization deployment of networked manufacturing resources[J].Computer Integrated Manufacturing Systems,2004,10(5):523-527(in Chinese).[马雪芬,戴旭东,孙树栋.面向网络化制造的制造资源优化配置研究[J].计算机集成制造系统,2004,10(5):523-527.]

[6]WANG Zengqiang,YAO Changfeng,ZHANG Dinghua,et al.Research on networked cooperative manufacturing resources optimization deployment for complex parts[J].China Mechanical Engineering,2006,17(2):152-156(in Chinese).[王增强,姚倡锋,张定华,等.面向复杂零件协同制造的资源优化配置技术研究[J].中国机械工程,2006,17(2):152-156.]

[7]LI Jian,JING Bo,NIU Shaozhang,et al.Model for virtual corporations partner selection based on adaptive genetic algorithm[J].Journal on Communications,2009,30(8):78-83(in Chinese).[李 剑,景 博,牛少彰,等.基于自适应遗传算法的企业动态联盟伙伴选择模型[J].通信学报,2009,30(8):78-83.]

[8]HAN Jianghong,WANG Meifang,MA Xuesen,et al.Partner selection solving based on self-adaptive genetic algorithm for virtual enterprise[J].Computer Integrated Manufacturing Systems,2008,14(1):118-123(in Chinese).[韩江洪,王梅芳,马学森,等.基于自适应遗传算法的虚拟企业伙伴选择求解[J].计算机集成制造系统,2008,14(1):118-123.]

[9]WANG D W,YUNG K L,IP W H.A heuristic genetic algorithm for subcontractor selection in a global manufacturing environment[J].IEEE Transactions on Systems,Man and Cybernetics Part C:Applications and Reviews,2001,31(2):189-198.

[10]IP W H,MIN H,YUNG K L,et al.Genetic algorithm solution for a risk-based partner selection problem in a virtual enterprise[J].Computers &Operations Research,2003,30(2):213-231.

[11]IP W H,YUNG K L,WANG D W.A branch and bound algorithm for sub-contractor selection in agile manufacturing environment[J].International Journal of Production Economics,2004,87(2):195-205.

[12]MIKHAIL OV L.Fuzzy analytical approach to partnership selection in formation of virtual enterprises[J].Omega,2002,30(5):393-401.

[13]WANG K J,LIN Y S.Resource allocation by genetic algorithm with fuzzy inference[J].Expert Systems with Applications,2007,33(4):1025-1035.

[14]LI Changbing,YUAN Hao,DU Maokang.A solution stragegy for nonlinear bilevel programming problem based on hierarchical genetic algorithm[J].Systems Engineering,2011,29(4):109-113(in Chinese).[李昌兵,袁 浩,杜茂康.基于层次遗传算法的非线性双层规划问题求解策略[J].系统工程,2011,29(4):109-113.]

[15]YANG Yuanzhao,YI Shuping,GAO Qingxuan,et al.Bilevel programming model and solution algorithm for the supplier selection in automobile components[J].Journal of Chongqing University:Natural Science Edition,2007,30(7):10-13(in Chinese).[杨沅钊,易树平,高庆萱,等.汽车零部件供应商选择双层规划模型及求解[J].重庆大学学报:自然科学版,2007,30(7):10-13.]

[16]HUANG Yingshuang.Study on the customization degree optimization of MC enterprise based on customer satisfaction[D].Jinan:Shandong University,2008(in Chinese).[黄英爽.基于客户满意度的MC 企业定制程度优化研究[D].济南:山东大学,2008.]

[17]WANG Yulei.Supply chain positioning strategy for manufacturing enterprises based on customer satisfaction[D].Shanghai:Fudan University,2005(in Chinese).[王雨雷.制造企业基于客户满意度的供应链定位策略[D].上海:复旦大学,2005.]

[18]LIU Pengfei.Research on delivery time of multi-product supply chain based on TOC[D].Hangzhou:Zhejiang University of Technology,2011(in Chinese).[刘朋飞.基于TOC的多产品供应链的交货期研究[D].杭州:浙江工业大学,2011.]

[19]FU Gan.A thesis submitted in full fulfillment of the requirements for the degree of master of management[D].Wuhan:Huazhong University of Science and Technology,2009(in Chinese).[符 甘.软件产品供应链价格与交货期协同决策研究[D].武汉:华中科技大学,2009.]

[20]LIU Fang,CAI Zhiqiang,SUN Shudong.Evaluation on customer satisfaction degree for machinery manufacture corporation[J].China Mechanical Engineering,2006,17(3):221-223(in Chinese).[刘 方,蔡志强,孙树栋.机械制造企业客户满意度分析[J].中国机械工程,2006,17(3):221-223.]

[21]ZHAO Han,ZHU Lingyun.A fuzzy comprehensive evaluation method of customer satisfaction for product[J].Modular Machine Tool &Automatic Manufacturing Technique,2007(2):92-95(in Chinese).[赵 韩,朱凌云.产品客户满意度的模糊综合评价方法[J].组合机床与自动化加工技术,2007(2):92-95.]

[22]DOS SANTOS J A,HARLAND P.Customer satisfaction as aquantifiable criterion for the product improvement process[C]//Proceedings of the 18th International Conference on Engineering,Technology and Innovation.Washington,D.C.,USA:IEEE Computer Society,2012:1-8.

[23]LI B,NI Y,BAO W.Research on domestic motorcycle industry customer satisfaction evaluation[C]//Proceedings ofInternational Conference on Management Science &Engineering.Washington,D.C.,USA:IEEE Computer Society,2012:733-738.

[24]LIU Xiaowei.Production optimization of MC mode based on product price and customer satisfaction[D].Hefei:University of Science and Technology of China,2004(in Chinese).[刘晓伟.MC模式下基于产品价格和顾客满意度的生产优化[D].合肥:中国科学技术大学,2004.]

[25]LIU Qingfeng,CHAO Gangling.The impact of service quality and price perception consistency on the degree of customer satisfaction[J].Shanghai Journal of Economics,2010(2):105-111(in Chinese).[刘清峰,晁钢令.服务产品质量与价格认知一致性对顾客满意度的影响[J].上海经济研究,2010(2):105-111.]

[26]China Lifting Machinery Network[DB/OL].(2009-04-10)[2013-01-02].http://www.chinacrane.net /xueyuan/200904/10/15584.html(in Chinese).[中国起重机械网[DB/OL].(2009-04-10)[2013-01-02].http://www.chinacrane.net/xueyuan/200904/10/15584.html.]

[27]WU Jiang.Economic benefits and its evaluation model[J].Contemporary Finance,1991(7):30-34(in Chinese).[吴江.经济效益及其评价模型[J].当代财经,1991(7):30-34.]

[28]BENAYED O,BOYCE D E,BLAIR C E.A general bi-level linear-programming formulation of the network design problem[J].Transportation Research Part B-Methodological,1988,22(4):311-318.

[29]XIAO Jian,DAN Bin,ZHANG Xumei.Bi-level programming model and genetic algorithms for the selection of Vendors[J].Journal of Chongqing University:Natural Science Edition,2007,30(6):155-158(in Chinese).[肖 剑,但 斌,张旭梅.供货商选择的双层规划模型及遗传算法求解[J].重庆大学学报:自然科学版,2007,30(6):155-158.]

[30]WANG Xu,GE Xianlong,LIN Yun.Bi-level programming model and solutions analysis for supplier selection[J].Computer Engineering and Applications,2009,45(23):11-14(in Chinese).[王 旭,葛显龙,林 云.供应商选择的双层规划模型及其求解分析[J].计算机工程与应用,2009,45(23):11-14.]