大型龙门刨床电气系统的改造

2014-12-02芜湖恒升重型机床股份有限公司安徽241100汪同洲邢海生

芜湖恒升重型机床股份有限公司 (安徽 241100)汪同洲 邢海生

当前企业都进入了高成本运营时代,要想获得长期稳定健康发展,就要不断从各个方面降低消耗,降低生产和运营成本,尤其要注重节能减排,减少能源的损耗。目前对大型老旧设备的电气系统改造就是一种很好的方法。

本公司的B2020A 是20 世纪70 年代制造的大型龙门刨床,该机床工作台宽2m,纵向行程达14m,由于使用年代较长,电气系统老化严重,故障率高,已无法正常完成生产任务,故对其进行大修改造。

1.改造前基本情况

该龙门刨床电气系统包括:电气控制柜、悬挂按钮站、两台Z2 型59kW 直流电动机、1 台100kW交流电动机、1 台138kW 直流发电机、1 台5kW 励磁机、1 台1.9kW 电动机扩大机和其他辅助电器等。核心部分是传统的变流机组直流调速系统,工作台驱动采用两台Z2 型59kW 直流电动机串联拖动,运行速度最高可达60m/min,可实现正反向加、减速,前进与后退运行以及慢速切入等动作。工作台往复运动的自动循环由4 只JLXK1—411 限位开关控制实现。联轴的交流电动机—发电机(励磁机)系统主要提供59kW 直流电动机的磁场和4 个抬刀线圈的电源。辅助动作有横梁夹紧放松和升降系统,刀架快速或进给控制等。

2.改造的基本要求

对于这台大型龙门刨床的电气系统改造主要有以下几个方面的要求:

(1)保持按钮功能和机床操作习惯基本不变,各限位开关的功能和位置不变。

(2)整个电路简单、安全、可靠便于维护且要有很好的节能效果。

(3)工作台的控制性能好,要有较宽的调速范围,系统运行稳定、平滑性好。

(4)能根据不同工件加工要求自主调节工作台运动速度,前进和后退速度应可以单独且方便地调整。

(5)尽可能减少高能耗电器件的使用,保留原直流抬刀电磁线圈。

3.改造方案的确定和说明

龙门刨床的电气改造首先是对工作台拖动系统的改造。目前比较成功的方法有3 种:开关磁阻调速系统配合磁阻电动机、大功率交流变频器加变频电动机、590+全数字直流调速装置加节能型Z4 直流电动机。根据以上3 种调速系统的特点,结合这台大型龙门刨床对控制系统的要求,特别是频繁高速换向要求,决定采用先进的英国欧陆公司的590 +全数字直流调速装置和1 台国产Z4—225—11/75kW 直流电动机拖动工作台,取代原来的JF—D 变流机组调速系统和两台串联的Z2 型59kW 直流电动机。欧陆公司的590 +全数字直流调速装置是基于计算机的全数字化产品,它利用电脑程序模拟PID 调节器,可完美地实现直流电动机的二象限或四象限精确调速运行,能完全满足龙门刨床工作台拖动要求,且具有较高的性价比,是目前在龙门刨床改造中应用最多的数字式直流调速驱动装置,该装置主要有以下特点:

(1)具有16 位高速CPU 实现全数字控制,所有功能均能通过系统参数设定完成,操作简单,使用方便。

(2)系统配备3 种反馈方式:电枢电压反馈、测速机反馈和编码器反馈。龙门刨床常用测速机反馈,速比可达100∶1。

(3)具有程序停车、惯性停车等多种设定功能,速度环的加减速可通过斜坡设定,电流环可用自适应功能进行参数优化。

(4)调速精度高:电压反馈<2%,测速机反馈<0.1%,编码器反馈<0.01%。

(5)过载能力强:200%额定电流时10s 动作,150%额定电流时30s 动作。

(6)对电网要求不高,抗干扰性好,主回路电源电压要求110~500V,控制电源电压要求110~240V。

(7)具有过流、过压、超速、失速、失磁、缺相、堵转等多种保护功能,且有完善的自诊断及记忆报警功能。

辅助动作和交流控制回路采用1 台日本光洋公司的SH—64R1 可编程序控制器(PLC)作为控制核心,配合少量继电器和接触器以及电动机保护开关等实现辅助动作控制。PLC 是基于工业控制计算机技术,用于工业环境且通用性强的自动控制设备,由于其具有应用灵活方便、功能强、可靠性高、体积小及接线简单等诸多优点,被广泛应用在各种机床电气控制中。PLC 作为机床动作控制核心,替代原来的继电器控制方式,有利于与调速系统的配合协调和各辅助动作的可靠性提高,且控制线路大大简化。

4.改造中的问题和解决方法

(1)刨床横梁升降结束,在夹紧过程中,当限位开关失灵或过电流继电器没有及时动作,就很容易烧坏夹紧电动机,现利用PLC 内部时间继电器对夹紧时间进行控制,即无论限位开关损坏还是电流继电器失灵,只要PLC 内部时间一到,夹紧电动机就停止。方法是:先用钳形电流表在横梁夹紧过程中测量电流,通过调整电流继电器的整定值对横梁夹紧程度进行确定,然后再用秒表测量横梁夹紧全过程的时间,反复三次,找出最精确的一次时间值再加1s,以此值作为PLC 内部时间继电器的计时值,这样既能保证横梁被夹紧,又能确保夹紧电动机不被损坏。

(2)刨刀的抬起落下仍用220V 直流抬刀线圈控制,由于改造中去掉了励磁机,所以抬刀线圈的电源用1 只JBK5—300VA 变压器和1 只40A/1 200V 整流桥经ZCO—40A 直流接触器提供,因抬刀线圈电感量很大,在线圈断电瞬间有很强的电磁感应,极易造成整流桥损坏,因此仍用原机床上1kΩ/100W珐琅电阻并接在线圈两端释放感应电势,保护整流桥和线圈。

(3)控制工作台往复运动的组合限位开关JLXK1—411 受频繁撞击,经常损坏,每年都要更换数只,改造中极限终端限位仍用JLXK1—411 开关,目的是确保安全可靠。另4 只减速换向限位改用2 只接近开关(NPN 常开型)替代,实践证明这样效果很好。具体方法是:工作台往复运动过程中(前进或后退),只要1 只接近开关动作,PLC 输入点得到信号,通过PLC 内部程序就可完成减速、换向的全过程。工作台减速是通过减小直流调速装置的给定输入来实现的。减速过程的强弱由1 只可调电位器完成。可通过对电位器的调节来获得最佳的减速换向效果,减少机械撞击。

(4)原工作台前进、后退速度调节电阻和4 只抬刀控制开关上所加电压为直流220V 且体积较大,所以都装在电器柜上。改造中由于590 +调速装置的模拟量输入给定是0~±10V,且抬刀开关控制的是PLC 输入点,因此均移至按钮站上,以便机床操作调整,提高工作效率。

5.590 +调速装置主要参数设置

(1)电动机参数配置(参照电动机铭牌):在调速器配置菜单中设定电动机电枢电压值为440V,电枢电流193A,磁场电流5.6A 励磁控制方式为电压模式,磁场电压比例为58%。根据龙门刨床切削加工特点,电枢电流极限值设成额定电流的130%较好。为了提高拖动系统的刚性和调速范围,系统反馈模式选择成测速机模式。

(2)系统主要参数配置:在调速器参数设定菜单中将斜坡加速时间设成2.5s,可使工作台起动平稳。为防止工作台在减速或停车制动过程中系统出现过流报警,又要尽可能减小工作台的越位距离,斜坡减速时间可设成1~1.5s。在速度环子菜单中将速度比例增益设成12,速度积分设成0.8s。以上4 个参数的设置要根据每台机床工作特点作适当调整。原则是:既要求工作台有快速响应,又要求在加减速时运行平稳,目的是能有效降低齿轮减速箱的冲击噪声。

6.改造后的节能效果

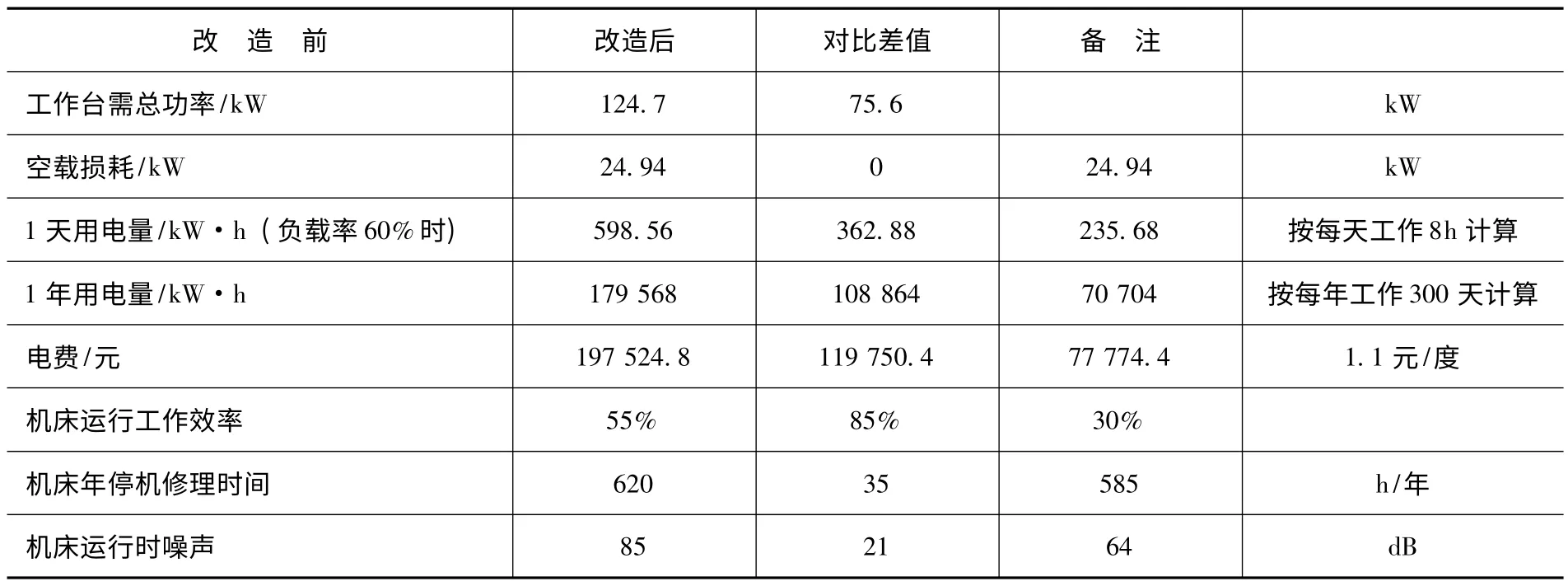

原机床用交流电动机拖动直流发电动机和电动机扩大机提供直流电给驱动机床的直流电动机,由于存在机组铜损、铁损、机械传动损耗及机组空运转损耗等,所以效率低,耗电多,不节能。现采用590 +全数字调速装置直接对拖动工作台的直流电动机供电,又利用可编程控制器(PLC)进行控制,上述损耗均能消除,工作效率也大大提高。改造前后运行情况对比如附表所示。

改造前后运行情况对比

7.结语

应用590 +全数字直流调速装置和SH—64R1 可编程控制器对B2020A 大型14m 龙门刨床进行技术改造后,大大简化了电气系统,降低了故障率,电气设备体积也明显减小,尤其对刨床工作台拖动系统的彻底改造后,节电效果非常显著,经过一段时间加工运行,机床完全满足生产工艺要求,在降低能耗的同时提高了生产率,取得了很好的经济效益。