基于VBA 的螺旋桨流固耦合数值模拟*

2014-12-02贺伟李廷秋李子如

贺伟 李廷秋 李子如

(武汉理工大学交通学院 武汉 430063)

0 引 言

对于采用镍铝青铜或镍锰青铜等铜合金材料的船用螺旋桨,材料弹性模量大,桨叶运转过程中变形量小,因而在桨叶设计/分析中常假设螺旋桨为刚性,忽略桨叶结构变形与水动力之间的相互影响.但对于远离设计工况(如系柱或倒车)的重负荷螺旋桨、大侧斜螺旋桨,以及复合材料或塑料螺旋桨,叶片在水动力和离心力作用下将会产生明显的变形,叶片变形反过来又会对周围的流场产生影响,这是一个典型的流固耦合问题[1].尤其是近年来被反复提及的复合材料螺旋桨水弹性自适应性[2-5],其机理就在于利用非各向同性复合材料的弯曲-扭转耦合特性,螺旋桨螺距能根据负荷的轻重产生自适应行为,使得复合材料螺旋桨在偏离设计点或船后非均匀流场中具有优于金属螺旋桨的水动力表现,此时常规基于刚性假设将水动力载荷和结构响应分开考虑的研究思路显然已无法胜任,而必须在统一的框架下考虑水动力载荷和叶片变形的相互影响,即开展螺旋桨水弹性研究.

目前,船用螺旋桨水弹性数值分析多基于弱耦合模型展开,求解过程中流体和结构计算相互独立,通过迭代来考虑流体和结构的相互影响,计算模块的完整性得以保持.其中,结构计算几乎都采用有限元分析方法,不同之处在于水动力分析模型是采用势流模型[6-8]还是粘性模型[9-10].考虑到势流理论在螺旋桨水动力分析方面的成熟性及计算效率,本文采用面元法进行螺旋桨水动力分析,基于Mechanical APDL(ANSYS)进行桨叶结构分析,借助Excel VBA 进行流场与结构计算的迭代,实现了螺旋桨稳态性能的双向流固耦合数值模拟.

1 数学模型

1.1 螺旋桨水动力分析模型

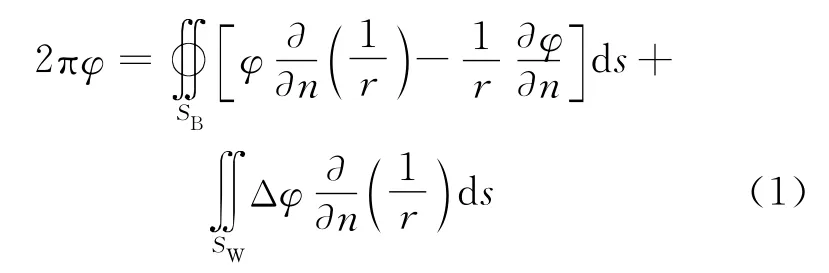

螺旋桨水动力分析采用基于扰动速度势的面元法进行.在固定于螺旋桨上的运动坐标系中,物面上扰动速度势φ满足如下积分方程:

式中:SB为包含桨叶表面和桨毂表面的物面;SW为尾涡面;Δφ为尾流面上偶极子分布;r为场点到源点的距离;n 为物面或尾涡面的法向;∯为Cauchy主值积分.

式(1)的定解条件包括物面不可穿透条件和随边等压Kutta条件:

式中:Vn为法向速度;▽in为来流速度;Δp为桨叶叶背和叶面压力差.

桨叶和桨毂表面离散为四边形双曲面元,螺旋桨尾涡面采用经验模型分为近尾流区和远尾流区,也采用四边形双曲面元离散.物面和尾涡面面元上均布置等强度偶极子,其强度通过求解式(1)~(3)可惟一确定.对扰动速度势微分可得扰动速度,结合伯努利方程可得表面压力,粘性贡献则通过经验模型确定[11].

1.2 桨叶结构分析模型

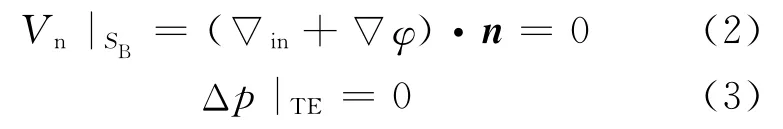

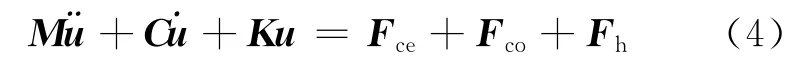

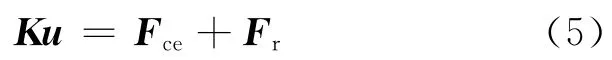

螺旋桨桨叶考虑为根部约束的线弹性结构.同样在固定于螺旋桨上的运动坐标系中,桨叶结构运动方程为

式中:M,C和K分别为结构的质量矩阵、阻尼矩阵和刚度矩阵;和u分别为节点加速度、速度和位移矢量;Fce,Fco和Fh分别为离心力,科氏力和水动力载荷.对于瞬态问题,水动力载荷同时包含刚性桨运动和桨叶弹性变形的贡献.对于稳态问题,外载荷与结构内力相平衡且不随时间变化,结构分析中仅需考虑结构变形量的影响,而不用考虑结构变形速度的影响,因此结构运动方程中可省去所有与加速度和速度有关的项,桨叶弹性变形对水动力载荷的贡献也可省去,桨叶结构运动方程退化为

式中:Fr为刚性桨运动引起的水动力载荷,通过前面介绍的水动力模型确定.在研究的初始阶段,本文首先关注稳态问题.

式(5)利用有限元软件ANSYS求解,将材料属性、单元类型、有限元节点、水动力载荷等信息按ANSYS提供的APDL 语言格式写入数据文件,并通过ANSYS批处理读入该数据文件可自动进行结构分析,从而避免了复杂的交互式建模过程,为流固耦合迭代计算自动化的实现提供了可能.

1.3 螺旋桨流固耦合实现

在Excel VBA 环境中,借助于Shell函数分别调用BEM 模块和FEM 模块,可实现螺旋桨的流固耦合分析,调用方式如下.

其中:BEM.exe为自行开发的水动力分析可执行文件;〈InputFile〉为前文提及按APDL 语言格式生成的结构计算输入数据文件,〈OutputFile〉为结构分析结果输出文件.

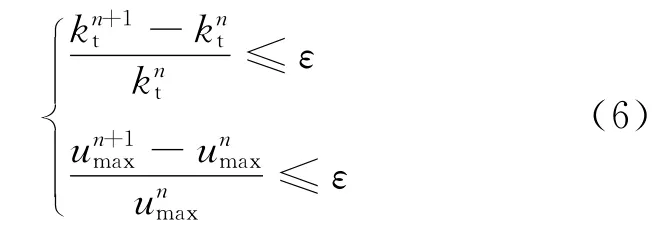

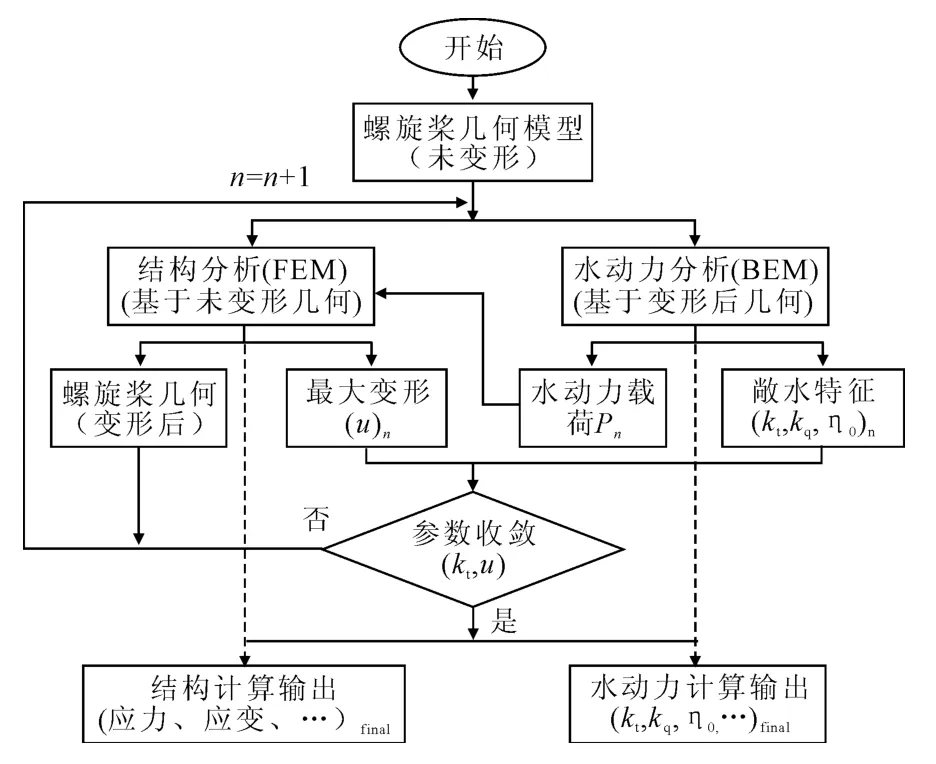

图1给出了螺旋桨稳态流固耦合分析流程图.选用推力系数kt(表征水动力分析)和最大变形umax(表征结构分析)这2个参数来判断迭代计算是否收敛,收敛准则定义为

式中:ε为小量,在本文研究中取为1×10-3.

图1 流固耦合分析流程图

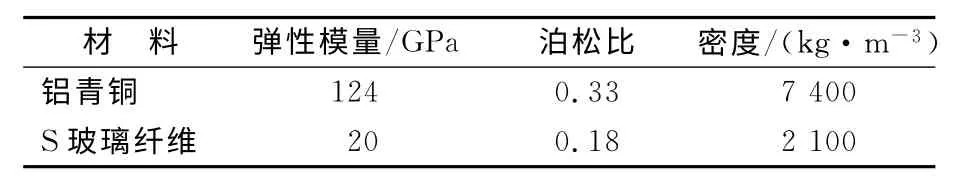

2 实例分析

选用DTMB4119桨对本文提出的螺旋桨流固耦合数值模拟平台进行数值测试,该桨为3叶无纵倾无侧斜桨,盘面比为Ae/Ao=0.6,直径为D=0.3048m,桨叶具体型值见文献[12].转速设为n=10r/s,不同进速系数通过改变来流速度实现.螺旋桨材料分别选用“刚性”铝青铜和“弹性”S玻璃纤维,均为各项同性材料,材料参数见表1.

表1 螺旋桨材料参数

2.1 非耦合计算结果

首先选用铝青铜材料螺旋桨针对设计进速系数工况J=0.833进行了非耦合计算(或称为单向耦合),以初步验证各个模块的计算精度以及网格合理性.

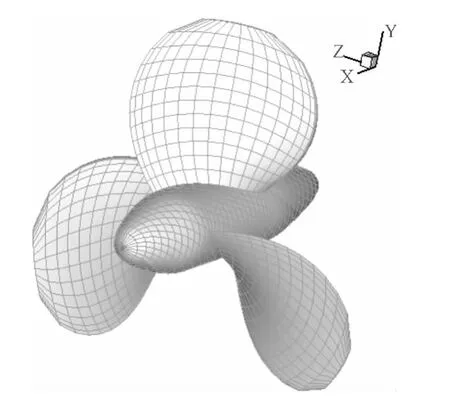

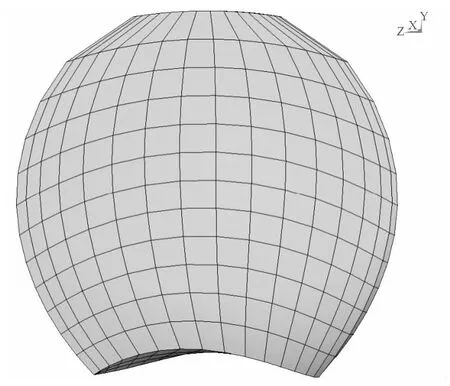

图2~3分别给出了水动力分析模型和结构分析模型,桨叶表面网格采用展向均匀弦向余弦划分方式,2个模型中坐标系均定义为x轴指向螺旋桨后方为正,y轴垂直向上为正,z轴完成右手定则.

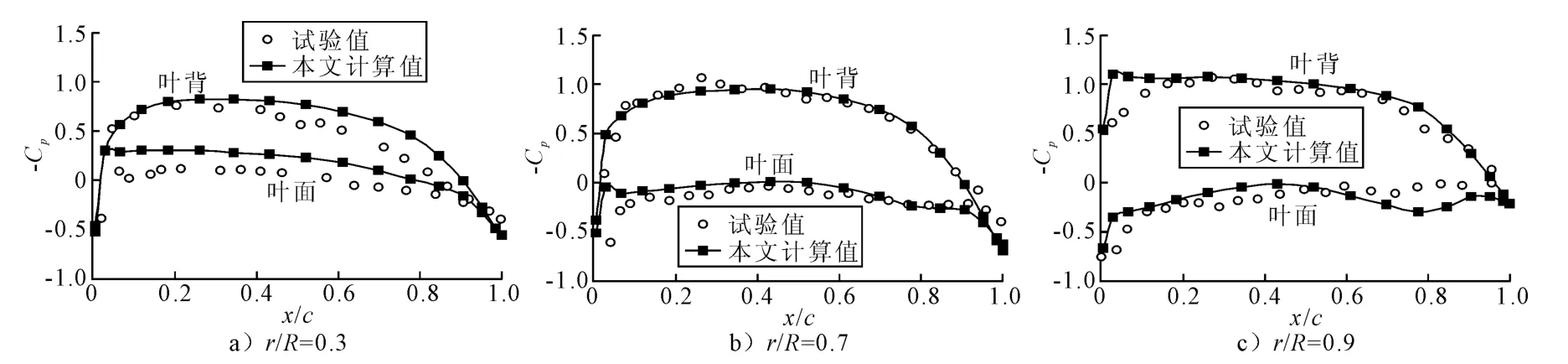

图4给出了不同径向位置剖面压力分布计算结果与试验值[13]比较.其中,压力系数选用直径和转速进行量纲一的量化处理,即

式中:p,p0,ρ分别为桨叶表面压力,参考压力和流体密度.与通常基于剖面相对来流速度VR(r)进行无量纲相比,前者可更直观的反映桨叶不同位置处压力相对大小关系.可以看出,在远离桨毂的外半径0.7R和0.9R处计算值与试验值吻合较好,而在靠近桨毂的0.3R处误差稍大,但压力差基本相当,且内半径载荷的力臂相对短,认为该误差对结构弯曲变形和扭转变形均影响不大.

图2 水动力分析模型

图3 结构分析模型

图4 不同径向位置剖面压力分布计算值与试验值比较

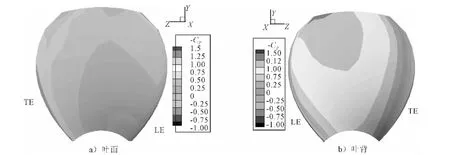

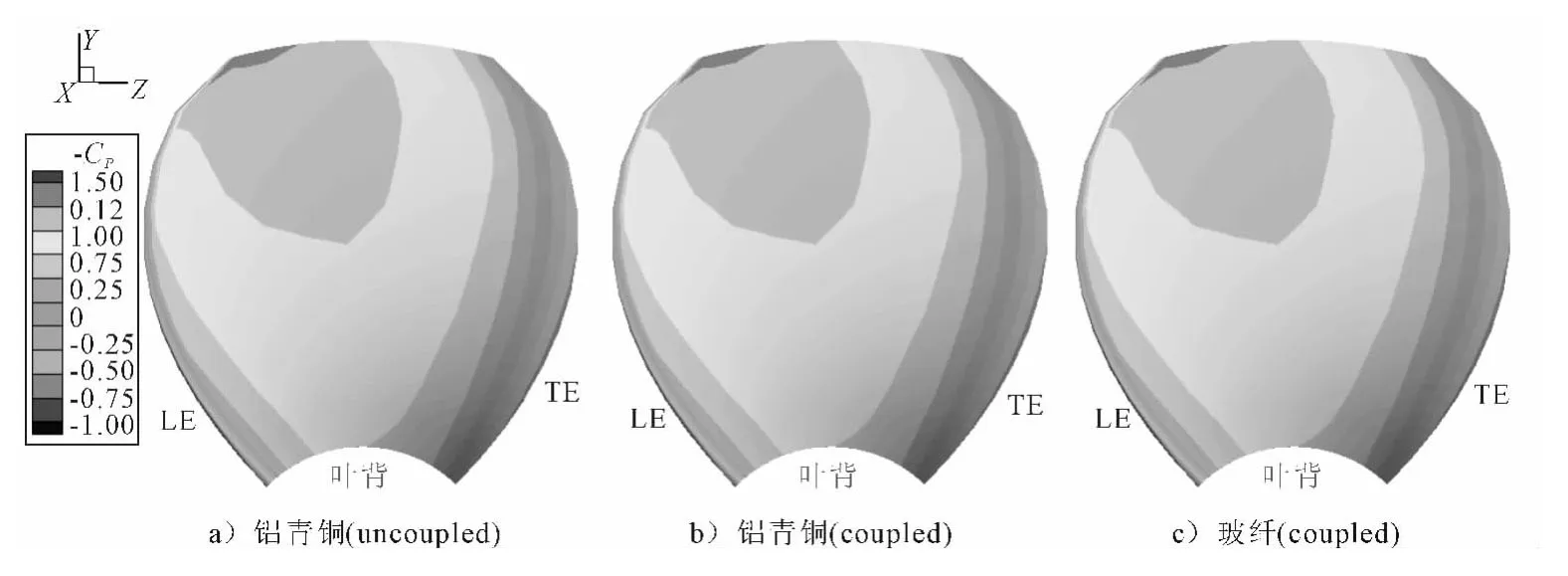

图5给出了桨叶叶背和叶面的压力分布云图,总体而言,桨叶外半径承担更多的负荷,且导边20%弦长部分压差明显要高于随边20%弦长部分压差.

桨叶的变形特征及应力分布特征在下一部分与耦合计算结果统一分析比较.

2.2 流固耦合计算结果

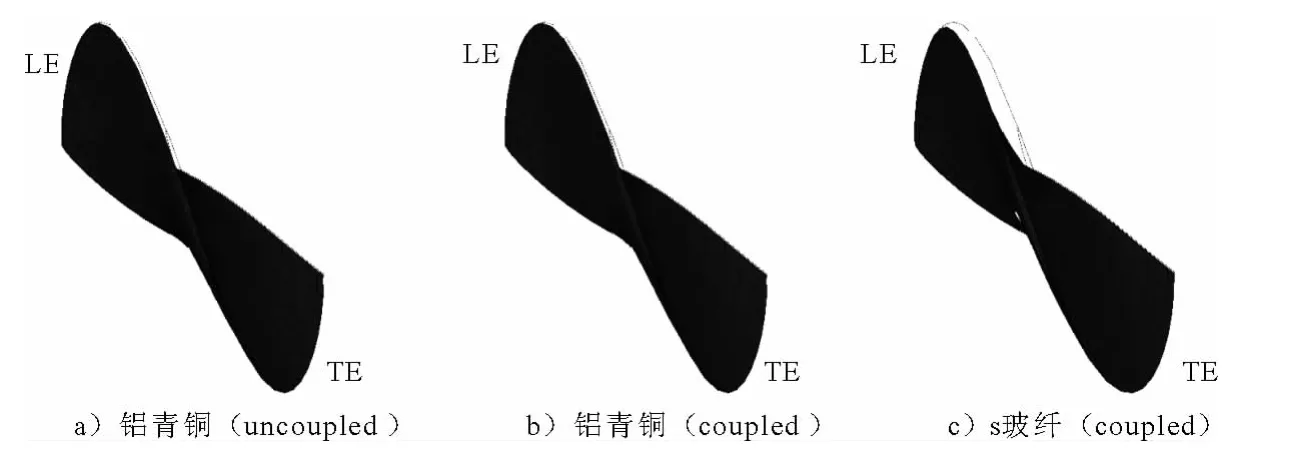

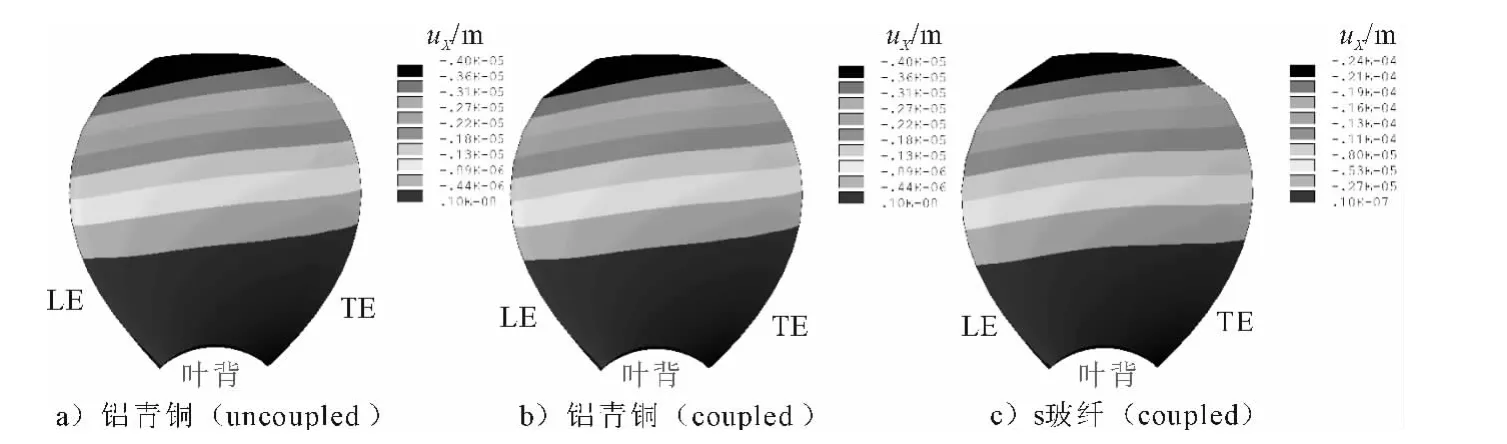

图6~9依次给出了设计进速系数下分别采用铝青铜和S玻纤材料流固耦合与非耦合压力分布、桨叶变形轮廓、桨叶轴向变形量和桨叶等效应力分布对比.其中,变形量放大倍数为200倍.可以看出:(1)对于铝青铜材料,桨叶变形量非常小,叶稍最大变形量约为0.0018%D,几乎可近似为刚性螺旋桨,耦合与非耦合计算在水动力、桨叶变形及应力分布方面基本没有体现出差别;(2)对于S玻纤材料,桨叶整体的变形特征与铝青铜保持一致,但变形量明显高出一个数量级,最大变形量约为0.0105%D;(3)同一径向位置导边的轴向变形量要大于随边的轴向变形量(见图8所示),这与图5所反映的桨叶水动力载荷特征吻合,但由于变形量量级相对于螺旋桨直径而言均太小,桨叶的螺距分布变化非常有限,桨叶变形主要体现为轴向和周向的弯曲特征;(4)在桨叶等效应力方面,最大等效应力均出现在桨叶叶根的中部,两种材料螺旋桨分布规律基本一致,从数值上看S玻纤材料略低.

图5 桨叶压力分布云图(左:叶面;右:叶背)

图6 桨叶压力分布对比

图7 桨叶变形轮廓对比(线框为变形前,实体为变形后)

图8 桨叶轴向变形对比

图9 桨叶等效应力分布对比

另外,由于变形对水动力影响有限,流固耦合基本上迭代3次即达到式(6)所定义的收敛准则.

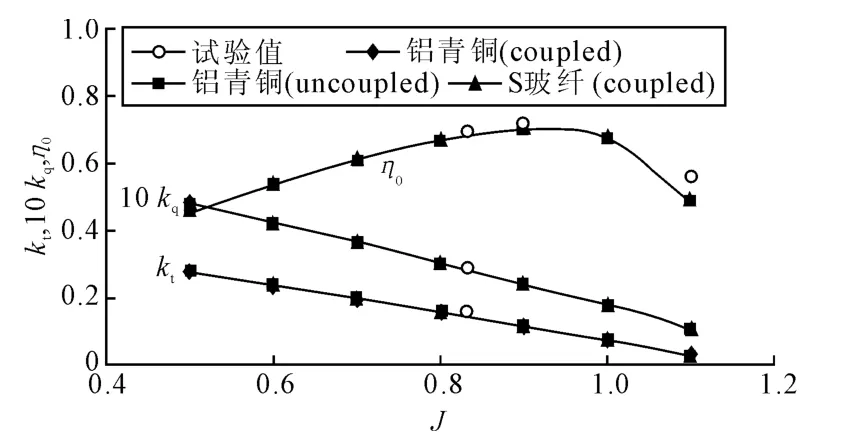

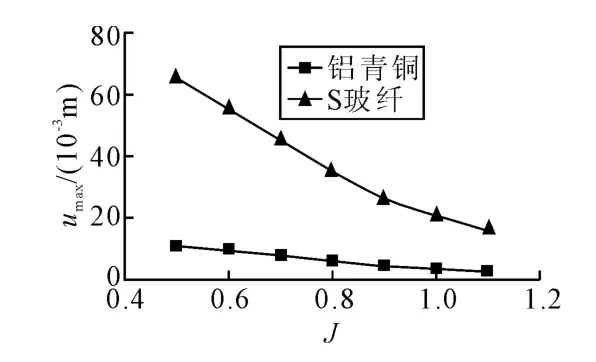

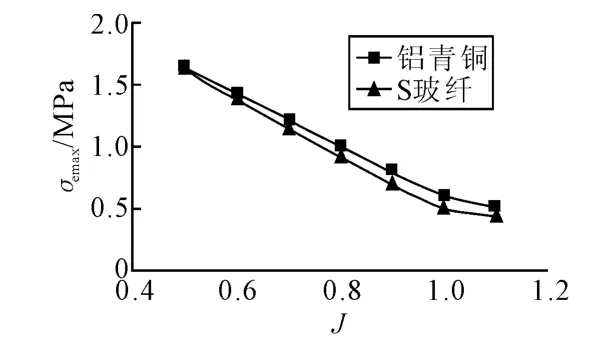

图10给出了不同进速系数下敞水性能计算值与试验值比较,不难看出,针对所选定的桨型和工况,两种材料螺旋桨的结构变形均没有体现出对水动力性能的影响.图11~12则给出了桨叶最大变形和最大等效应力随进速系数的变化关系,可以看出“弹性材料”桨叶变形量更大,在各工况下其最大变形量约为“刚性材料”的6倍,近似为两种材料弹性模量的反比关系.但即便是变形量相对较大的“弹性桨”,桨叶变形对水动力影响也极其有限,桨叶总载荷变化很小,因而桨叶根部最大主值应力也基本保持一致.

图10 螺旋桨敞水性能计算值与试验值比较

图11 桨叶最大变形随进速系数变化关系

图12 桨叶最大等效应力随进速系数变化关系

3 结束语

针对螺旋桨的流固耦合问题,结合自主开发的螺旋桨水动力分析代码以及结构商业软件的二次开发,在通用软件Excel中基于VBA 技术实现了螺旋桨的流固耦合数值模拟.通过对“刚性”和“弹性”两种材料P4119桨的流固耦合数值计算,验证了所开发螺旋桨水弹性分析平台的有效性.且分析表明,对于所选的无侧斜无纵倾平衡式螺旋桨,采用各向同性材料时,即便是采用相对更软、变形量更大的弹性材料,桨叶的变形主要表现出轴向和周向的弯曲形态,桨叶螺距的变化及其有限,因而其水动力性能与完全刚性的螺旋桨几乎一致.对于旨在利用螺旋桨流固耦合特性进而优化其水动力性能的相关研究来说,基于本文研究结论,建议采用非各向同性材料或者采用大侧斜、大纵倾等非平衡式螺旋桨设计理念.

[1]PROPULSION COMMITTEE.Final report and recommendations to the 23rd ITTC[R].Venice:ITTC,2002.

[2]YOUNG Y L.Fluid-structure interaction analysis of flexible composite marine propellers[J].Journal of Fluids and Structures,2008,24(6):799-818.

[3]MULCAHY N,PRUSTY B,GARDINER C.Hydroelastic tailoring of flexible composite propellers[J].Ships and Offshore Structures,2010,5(4):359-370.

[4]BLASQUES J P,BERGGREEN C,ANDERSEN P.Hydro-elastic analysis and optimization of a composite marine propeller[J].Marine Structures,2010,23(1):22-38.

[5]YOUNG Y L.Time-dependent hydroelastic analysis of cavitating propulsors[J].Journal of Fluids and Structures,2007,23(2):269-95.

[6]张建国,岳 金,宋春生,等.碳纤维复合材料螺旋桨铺层角度研究[J].武汉理工大学学报:信息与管理工程版,2014(2):207-210.

[7]曾志波,姚志崇,王玮波,等.复合材料螺旋桨流固耦合分析方法研究[J].船舶力学,2012,16(5):477-483.

[8]孙海涛,熊 鹰.考虑变形的螺旋桨水动力及变形特性研究[J].哈尔滨工程大学学报,2013,34(9):1-5.

[9]张 帅,朱 锡,侯海量.船舶螺旋桨流固耦合稳态求解算法[J].哈尔滨工程大学学报,2012,33(5):615-621.

[10]洪 毅.高性能复合材料螺旋桨的结构设计及水弹性优化[D].哈尔滨:哈尔滨工业大学,2011.

[11]谭廷寿.非均匀流场中螺旋桨性能预报和理论设计研究[D].武汉:武汉理工大学,2003.

[12]KOYAMA K.Comparative calculations of propellers by surface panel method-workshop organized by 20 th ITTC propulsor committee[J].Ship Research Institute,Suppement,1993(15):1-29.

[13]JESSUP S D.An experimental investigation of viscous aspects of propeller blade flow[D].Washington:The Catholic University of America,1989.