8m 客车侧翻仿真与上部结构安全性分析*

2014-12-02张胜兰吕文芬

张胜兰 吕文芬

(湖北汽车工业学院汽车工程学院 十堰 442002)

0 引 言

客车交通安全事故形态主要为碰撞、侧翻与追尾.由于客车的重心较高,侧面接触面积大,当与其他客、货车发生碰撞接触时,由于产生的振动和惯性矩较大,极易引起客车侧翻.我国新版GB13094-2007《客车结构安全要求》于2008年2月1日其开始实施,并规定2011年2月1日开始强制执行客车上部结构强度的试验,即客车生产厂商在进行客车公告前必须进行客车侧翻碰撞试验.

客车侧翻的结构安全性研究方法主要为:试验法与有限元仿真分析法[1-3].前者通过整车或者相关部件进行实车试验研究,验证客车上部结构是否满足法规要求;后者即通过数值有限元模型来进行侧翻仿真模拟,可有效地降低研发成本.由于我国的标准GB/T17578-1998以及欧洲的ECE R-66的安全性评价方法中均仅对生存空间指标提出了要求,通过侧翻碰撞中客车车身变形来说明客车车身结构的强度性能,但该指标却不能完全反映客车侧翻碰撞的安全性能.

本文利用显式非线性分析软件Radioss对某8m 客车进行数值仿真分析,与实车侧翻试验结果比较,验证客车上部结构强度是否满足法规要求,并给出了该客车侧翻平均加速度、加速度均方根值以及最大加速度指标.前处理工具为HyperMesh/HyperCrash,后处理 工具为 Hyper-View,HyperGraph.

1 客车侧翻有限元模型的建立

1.1 客车有限元模型

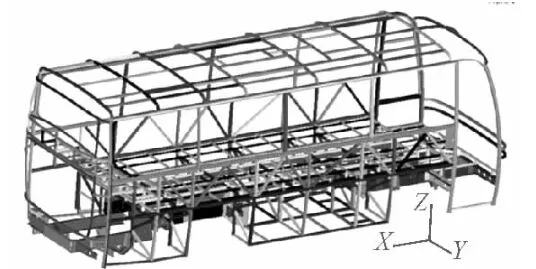

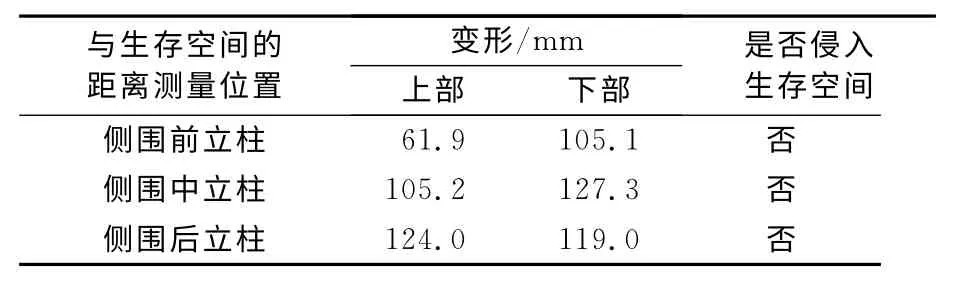

研究对象是某8m 长途旅游客车,车身结构为半承载式,采用发动机后置布置形式,车身整体为一层半结构,即车身上部为乘客舱,下半部分为行李舱.客车的车身骨架主要由地板骨架、前/后围骨架、左/右侧围骨架和大顶骨架焊接而成,其车身骨架与车架纵梁两侧悬伸的牛腿焊接在一起,这种车身下部与车架组合成为一个整体受力系统,形成半承载式车身.为了控制计算规模,在准确反映车身的实际特性、约束载荷与实际条件一致的前提下,适当简化客车的几何模型.该客车车身与车架的有限元简化模型见图1.

1.2 客车侧翻仿真模型

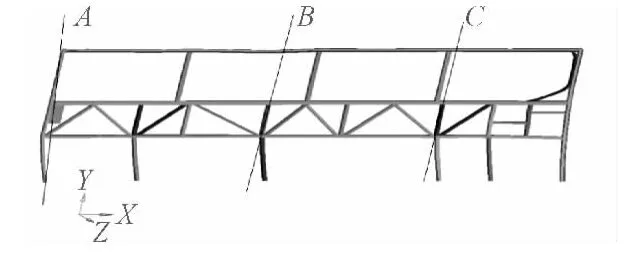

图1 车身与车架有限元模型

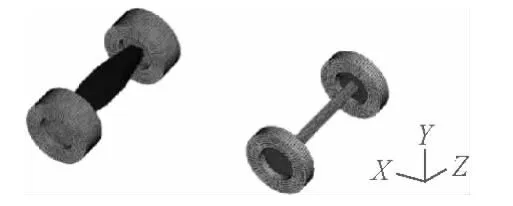

在已验证的客车有限元模型的基础上,根据企业提供的有关数据,建立客车前/后车桥、轮胎网格模型,见图2.

图2 轮胎、车桥有限元模型

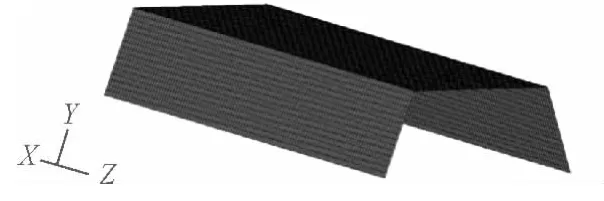

并按照客车安全法规标准建立侧翻平台、地面与生存空间等有限元模型,将翻转平台建立为刚性体,地面为刚性墙.由于生存空间是否侵入是评价客车侧翻上部结构安全的重要指标,在侧翻过程中不存在变形,将其定义为刚体,同时为了不影响客车质心的高度,生存空间的质量应尽可能的小.生存空间有限元模型见图3.

图3 生存空间有限元模型

2 侧翻仿真分析与安全性评价

2.1 边界条件的设定

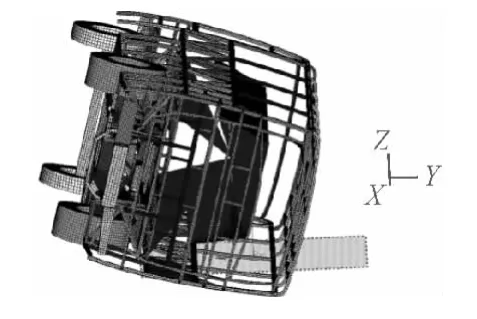

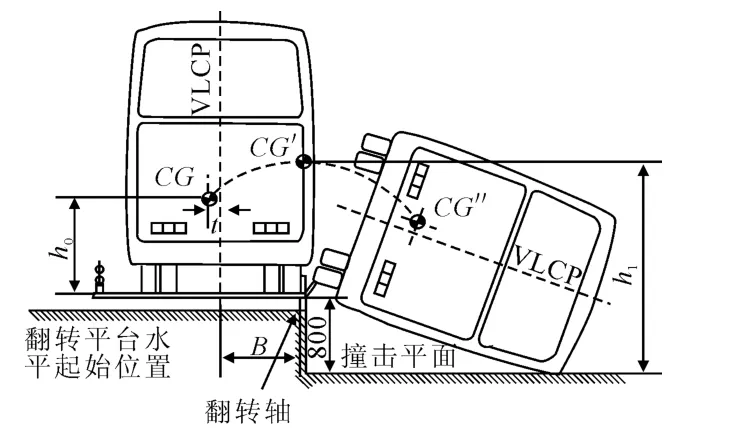

由于客车从临界侧翻点翻至地面整个有限元仿真计算时间过长,而客车在空中有较长的一段时间不与任何物体发生碰撞,只有重力势能与动能的转化,没有发生变形,因此为了节省计算时间,这里以客车即将与地面发生碰撞时刻作为客车侧翻的仿真计算的初始点,见图4.

图4 客车侧翻计算初始点

根据能量守恒定律,其中:v0为临界侧翻点的速度,v0=ω0r;vt为客车接近地面时的速度,vt=ωtr;Δh为客车从临界侧翻点至接近地面时质心变化高度;ω0为客车初始旋转角速度(翻转平台翻转角速度为5(°)/s,即ω0=0.0875rad/s);ωt为客车与地面接触时的角速度;r为客车绕旋转轴的旋转半径;参考图5 可计算出,r=,h0为客车在旋转平台上初始质心高度;B为旋转轴到客车纵向中心平面的距离;t为客车质心偏距(到纵向中心面的距离).可计算出客车接近地面时的角速度为ωt=1.587rad/s.

图5 客车侧翻过程示意图

由质心高度及质心偏距可计算得到客车侧翻临界角为43.1°,客车实车侧翻试验得到的侧翻角度为41°,满足法规要求.

2.2 载荷与接触定义

客车侧翻过程中承受重力,通过Load-GRAV 载荷卡片,按照垂直方向将重力施加到车身部件上;同时由于客车从接近地面时开始侧翻,在碰撞过程中,骨架与骨架之间、骨架与地面之间发生接触,要合理设置摩擦系数.在客车碰撞过程中,为防止客车车身骨架与骨架、骨架与刚性地面之间的相互穿透,同时为了描述部件间相互作用力,需要对可能发生接触的地面进行接触类型的设置并选取相关控制参数.客车骨架之间的接触类型选择为Type 7,即自动接触,并给定合理的接触间隙;客车骨架与刚性地面之间的接触类型选择为Rigid Wall,即刚性墙,通过主、从节点的关系来表明接触关系.

2.3 仿真结果分析

为保证计算结果的准确性,采用QEPH 或Batoz单元的积分形式,有效地控制沙漏能.为保证计算效率,采用固定的时间步长,通过质量缩放技术,即在模型上增加质量,以满足数值稳定的需求,并将质量缩放误差控制在0.01的范围内.

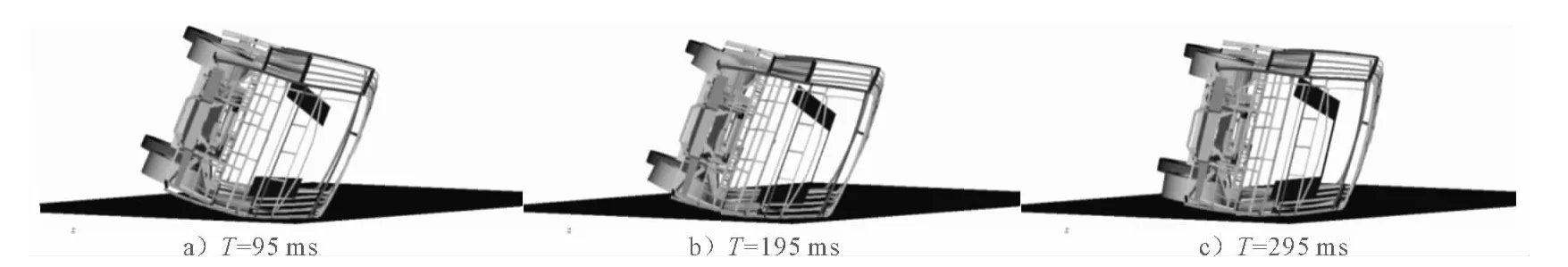

客车侧翻有限元仿真计算时间取400ms,侧翻随时间变化情况见图6.侧翻碰撞开始时,侧围上顶棚横梁与地面接触,随着碰撞时间的增加,客车侧围逐渐与地面接触,侧围立柱的变形逐渐增加,发生塑性变形,到195ms时,客车车身变形达到最大,继而发生滑移,侧围立柱的弹性变形逐渐恢复,完成整个侧翻过程.

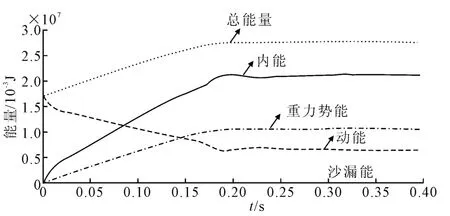

2.3.1 能量分析

图6 客车侧翻时移图

图7为侧翻过程能量变化曲线.图中沙漏能在侧翻过程中基本为零,满足沙漏在任何时刻不超过总能量5%的要求,且在侧翻碰撞过程中动能逐渐减少,内能增大,重心不断下降,重力势能做功,满足能量守恒的要求,且由于重力势能的增加,导致总能量比初始时刻有所增加.在195 ms内能达到最大值,即此时刻车身变形最大,稍后车身回弹,内能上升趋势减缓.法规要求车身吸收的能量即内能与初始动能的比值不得小于0.75,根据图中数据可知,内能与初始动能的比值为1.28,满足法规要求.

图7 侧翻能量变化曲线

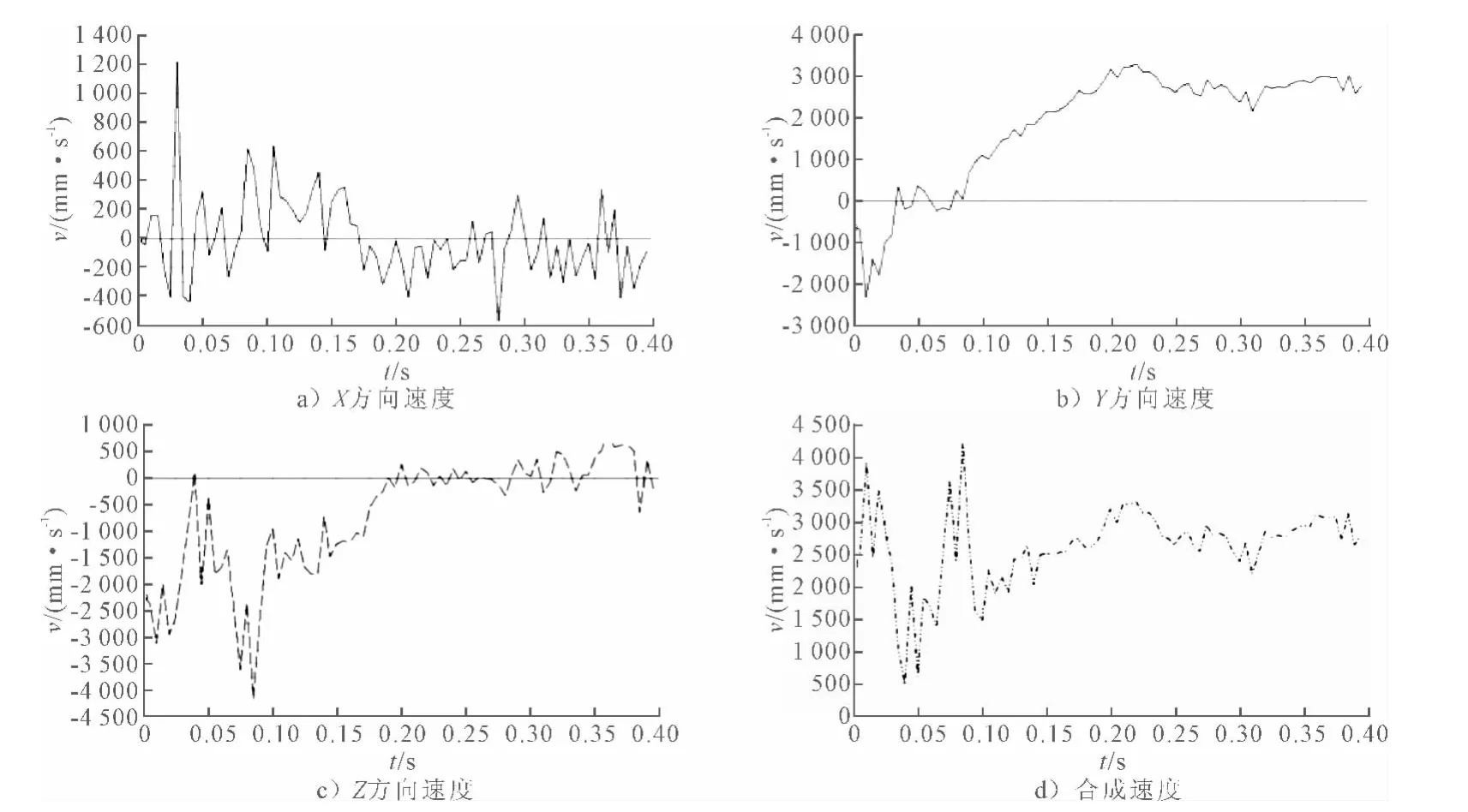

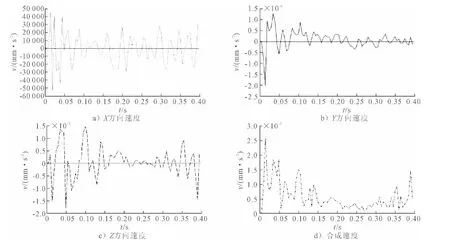

2.3.2 速度与加速度分析

分析结论如下:(1)在0~0.05s时间内,速度与加速度值变化较大,说明客车与地面开始接触,且在0.015s时,速度减少到最小值,而加速度增加到最大值,即在此时刻发生第一次碰撞,最大加速度为26.29g,会对客车车身造成较大的冲击.应该在客车上部增加一些吸能结构,降低最大加速度值,以减少对人体的伤害;(2)根据图8a)所示,速度在X方向上的分量,根据积分可得在车身达到最大变形时客车在X方向上的位移为24.48mm,即在X方向有轻微的振动,这是由于在整车侧翻过程中,虽然约束了整车X方向的平动自由度,但在材料发生塑性变形时,材料的弯曲变形引起了X方向的轻微振动;(3)根据图8b)、c)、d)所示,在0.1~0.35s时间内,速度有一次回弹,即在0.225s时刻达到最大,后由于客车在碰撞的过程中发生回弹,导致在0.325s时刻速度值发生回弹,但是数值较第一次碰撞时有所降低;(4)根据图9加速度历程曲线可知,由于客车车身结构、材料属性以及车身内部元件在碰撞过程中发生的撞击、震动等原因,从而导致客车的加速度在达到最大值后出现一定的波动.

图8 侧围立柱某节点速度历程

本次侧翻碰撞事件为400ms,其平均加速度为5.78g,加速度均方根值为5.75g,最大加速度为26.29g.计算所得3 个加速度值较国内外其他车型侧翻碰撞数据较高,说明该客车安全性还有待改善.需要说明的是,本客车的有限元模型中忽略了蒙皮的吸能作用,同时一些部件以质量点的形式加载,也没考虑其吸能的作用,因而加速度值比实际值偏大.

图9 同一节点加速度历程

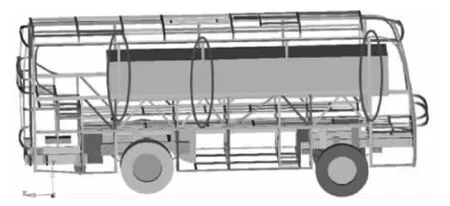

2.3.3 车体变形分析 在客车侧翻过程中,由于上部横梁最先与地面发生接触,随着时间的增加,客车车身侧围立柱逐渐发生变形,在这个过程中,主要考察侧围立柱的变形是否侵入生存空间,由于客车车身侧围前、中、后端部位立柱的变形量不同,因而分别考察上述位置的侧围立柱从计算开始时到计算结束过程中与生存空间的最小距离.如图10所示,从侧围前、中、后立柱上分别选取上、下2个测量点,测量侧围立柱的变形是否侵入生存空间,其结果见表1.

表1 车身侧围立柱变形

图10 车身侧围立柱测量位置

由表1可见,车身侧围立柱与生存空间的最小距离为61.9 mm(该客车实车侧翻试验结果:右侧围与变形规的最小距离为60 mm),生存空间未受到侵入,符合法规要求.也可以看到,由于车门安装的部位的影响,侧围前端安全性较中、后部端弱.

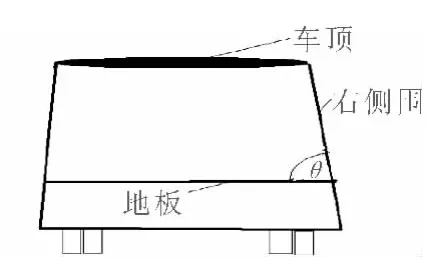

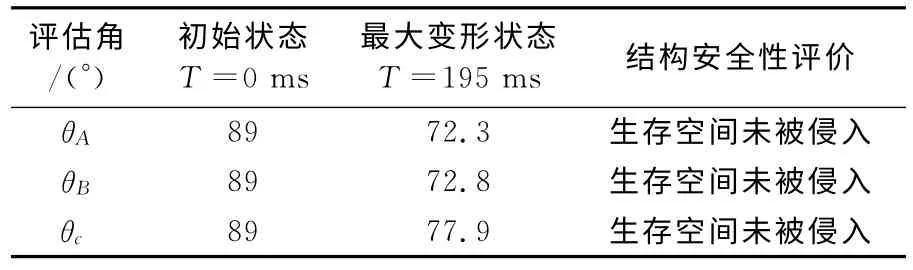

2.3.4 生存评估角分析[5]为了全面的考察生存空间是否受到侵入,将侧围与客车地板所形成的角度定义为生存评估角θ(见图11),通过生存评估角分析来衡量生存空间是否受到侵入.

图11 生存空间评估角θ

根据文献[6]中生存空间截面图,可计算出生存空间截面角度为θ0=71.6°(生存空间被侵入的最小角度).在未发生侧翻时侧围与客车地板间的夹角为θmax=89°.在侧翻过程中,生存空间评估角θ不断减少,在客车达到最大变形时,若生存评估角θ小于θ0,则认为生存空间受到侵入.

为此,测量客车在侧翻最大变形时刻侧围前、中、后段部位地板与右侧围形成的夹角,如图12所标识的A,B,C3处,分别记为θA,θB,θC.测量角度见表2.在侧翻过程中,侧围后部有横向支撑结构,故生存空间评估角θC的值大于θA;侧围前端变形较大,θA为72.3°大于θ0=71.6°,侧围立柱与地板所形成的夹角符合要求,生存空间未受到侵入.

图12 T=195ms客车最大变形量

表2 生存空间评估角变化

3 结 论

1)有限元仿真能有效的模拟实车侧翻试验,仿真结果表明该8m 客车上部结构安全符合法规要求.但也应考虑到在客车上部安装一些吸能装置,减少对人体的伤害,进一步提高客车的安全性.

2)在公开的文献中,极少看到用侧翻加速度指标来评价客车上部结构安全性,因此本文中得到的平均加速度、加速度均方根值以及最大加速度值对同类型的客车侧翻碰撞研究提供一定的参考依据.

3)利用Radioss求解器对客车进行侧翻仿真分析,仿真结果与实车试验结果相近(客车侧翻角:仿真结果为43.1°,试验为41°;车身侧围立柱与生存空间的最小距离:仿真结果为61.9 mm,试验结果为60mm),为后续的研究提供了参考.同时也应该看到,客车侧翻仿真与实车试验结果有一定的误差,因此,建立精确的有限元模型(考虑蒙皮、玻璃、内饰等)是进一步的研究目标.

[1]GÜRSEL K T.Analysis of the superstructure of a designed bus in accordance with regulations[J].ECE R66.G.U Journal of Science,2010,23(1):71-79.

[2]ELITOK K,GÜLER M A.Bus rollover simulation,validation of a new safety concept[C].23rd CADFEM Users’Meeting,International Congress on FEM Technology,Bonn,Germany,2005.

[3]CASTEJÓN L,CUARTERO J.Simulation and testing of composite buses roll over[J].SAE Technical Paper 2004-01-0741,2004,doi:10.4271/2004-01-0741.

[4]周 革,卢 强.客车侧翻碰撞加速度评价的研究[J].机械工程师,2007,9(3)19-20.

[5]何汉桥,张维刚.高床大客车侧翻结构安全性仿真研究[J].机械科学与技术,2007,26(7):922-925,930.

[6]中国汽车标准化技术委员会.GB/T 17578-1998客车上部结构强度的规定[S].北京:中国标准出版社,2007.