冷却制度对铁素体基Ti-M o微合金钢超细碳化物析出行为的影响

2014-11-30孙超凡蔡庆伍陈振华陈宏振

孙超凡,蔡庆伍,陈振华,陈宏振

(北京科技大学 高效轧制国家工程研究中心,北京100083)

新一代钢铁材料对钢的强度和韧性提出了更高要求,细晶强化作为一种同时提高钢的强度和韧性的重要手段受到了研究人员的广泛关注,但是受工艺设备限制,晶粒细化到3~5μm时要进一步细化晶粒,生产成本大幅增加[1]。相比钢的其他强化手段,析出强化脆化矢量最小,采用微合金化技术,结合控轧控冷工艺,充分发挥微合金碳氮化物的沉淀强化作用,成为新一代钢铁材料研究的一个重要方向。

析出强化Orwan机制表明,析出相体积分数一定时,第二相粒子越细小,析出强化效果越显著,传统纳米钢中析出物尺度多在几十个纳米,限制了析出强化效果的更好发挥[2]。铁素体基Ti-Mo微合金钢采用Ti-Mo复合微合金化,通过合理的控轧控冷工艺,在获得等轴状多边形铁素体基体组织的同时,将钢中大部分析出物颗粒尺寸控制在1~10nm,从而将铁素体良好的塑韧性和个位纳米尺度析出相显著的强化效果结合,保证合金钢良好的综合力学性能[3]。在钢的化学成分确定的前提下,不断完善控轧控冷工艺,尤其是改进冷却制度,力求获得更大体积分数的个位纳米尺度碳氮化物,对最大限度发挥微合金元素的沉淀强化作用具有重要意义。

Funakawa等[4]在研发一种汽车悬驾和底盘配件用钢的过程中首先发现了一类个位纳米尺度的(Tix,Mo1-x)C粒子在α基体中规则排列,计算表明这类粒子的析出强化对屈服强度的贡献达300MPa;Chen等[5]研究了Ti,Ti-Nb,Ti-Mo三类微合金钢析出强化对强度的影响,发现采用Ti-Mo微合金化获得的(Tix,Mo1-x)C粒子具有更强的热稳定性,可以更好地保持个位纳米级尺寸,这类粒子和α基体之间满足Baker-Nutling关系;Funakawa等[6]进一步研究了卷取温度对Ti-Mo微合金钢强度的影响,发现(Tix,Mo1-x)C粒子的熟化过程由剩余固溶在α中的Ti含量控制,剩余固溶的Ti含量越少,(Tix,Mo1-x)C的熟化进程越慢,钢的耐热稳定性越好;段修刚等[3]研究了铁素体基Ti-Mo微合金钢中析出相的尺寸及其分布,发现钢中主要存在两类尺度差异明显的析出相,一类为大颗粒析出相 Ti(Cx,N1-x),数量很少,尺寸在200~300nm,另一类为纳米尺度粒子(Tix,Mo1-x)C,占绝大多数,尺寸小于10nm,主要在晶内析出,呈链状或弥散状分布;相关研究[7-10]表明,上述大颗粒的Ti(Cx,N1-x)粒子多形成于γ中,由形变过程中诱导析出的TiC附着在之前高温固溶处理仍然未溶的TiN 上 形核长大产生;胡彬浩等[11]对上述(Tix,Mo1-x)C粒子的析出行为进行了研究,结果表明(Tix,Mo1-x)C粒子的析出行为分为相间析出和弥散析出两种,相间析出主要发生在γ→α相变过程中,弥散析出则形成于γ→α相变后形成的α基体中;Okamoto等[12,13]研究了Nb微合金钢的相间析出并建立了相间析出的模型,结果表明相间析出的粒子呈平行链状分布,在一定温度范围内,链间距随γ→α相变温度降低而减小;Funakawa等[14,15]研究了Ti微合金钢中 TiC粒子的相间析出行为,结果表明γ→α相变过程中的相间析出可以成为获得超细碳化物的一种有效途径,在γ→α相变温度范围内,较低的卷取温度下获得的相间析出物尺寸更细小、分布更均匀。

本工作主要通过实验,对比研究轧后γ→α相变过程中冷却速率以及γ→α相变完成后冷却速率对(Tix,Mo1-x)C粒子在α中的析出行为的影响,结合相关第二相析出动力学公式对(Tix,Mo1-x)C粒子在γ→α相变过程中的相间析出以及γ→α相变后的α中弥散析出时临界晶核尺寸、相对形核率以及相对沉淀析出时间开展了相关理论计算和分析。

1 实验方法

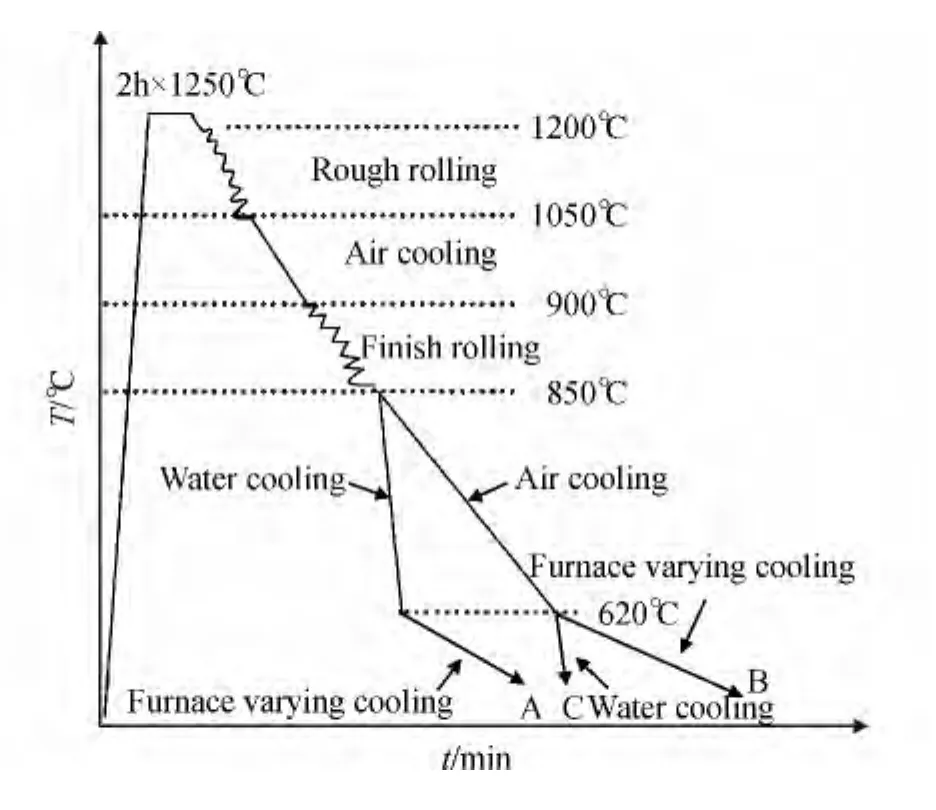

实验钢在北京科技大学冶金工程研究院25kg真空感应炉完成冶炼,化学成分(质量分数/%)为:C 0.046,Si 0.20,Mn 1.53,N 0.007,P 0.004,S 0.0032,Ti 0.077,Mo 0.21,Fe余量。钢锭在1200℃均匀加热1h后锻成80mm×80mm×80mm方坯,加热炉内加热到1250℃并保温2h后,采用两阶段轧制工艺,其中粗轧开轧温度1200℃,终轧温度1050℃,轧后空冷待温,中间坯厚度32mm,精轧开轧温度900℃,终轧温度850℃,终轧厚度16mm;轧制结束后分别采用图1所示三种不同冷却制度冷却到室温,其中A工艺轧后先喷水冷却到620℃,然后置于620℃保温炉中随炉冷却到室温;B工艺轧后先在空气中冷却到620℃,然后置于620℃保温炉中随炉冷却到室温,C工艺轧后先在空气中冷却到620℃,然后喷水冷却到室温。

图1 实验钢轧后三种冷却制度示意图Fig.1 Schematic illustration of three cooling regimes for experimental steel after rolling

将热轧后按A,B,C三种冷却制度冷却获得的钢板分别切取金相试样,磨制抛光后用4%(体积分数)硝酸酒精溶液侵蚀,通过Cambridge S250MK2型扫描电子显微镜(SEM)对实验钢组织形貌进行观察,从试样上切取10mm×10mm×0.3mm的样品制备薄膜,机械研磨至35~50μm,在冲孔器上冲成直径为3mm的圆片,在-20℃用5%(体积分数)高氯酸酒精溶液电解双喷并减薄至中心穿孔,减薄后用无水乙醇清洗干净,采用H-800型透射电镜(TEM)对析出物分布进行观察;通过物理化学相分析采用小角X射线散射(SAXS)方法统计钢中第二相粒子的粒度分布;沿热轧板轧制方向切取室温拉伸试样,采用CMT5105微机控制万能试验机测试实验钢力学性能,试样标距为50mm,夹头移动速率恒定为2mm/min。

2 实验结果

表1为A,B,C三种冷却制度下实验钢的室温拉伸实验力学性能数据,可以看到A工艺下实验钢屈服强度和抗拉强度均最高,B工艺下次之,C工艺下最低;A工艺下实验钢断后伸长率最高,B工艺和C工艺下实验钢断后伸长率相差不大;A工艺下实验钢屈强比最大,B工艺和C工艺下实验钢屈强比较低且相差不大。

表1 三种冷却制度下实验钢室温力学性能Table1 Mechanical properties for experimental steelwith three cooling regimes at room temperature

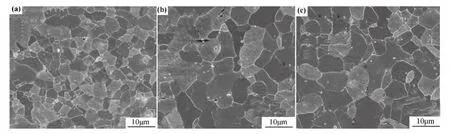

图2为三种冷却制度下实验钢基体组织SEM图片,由图2可以看到实验钢在三种冷却制度下获得的组织均为等轴状多边形状铁素体,未见珠光体和大的渗碳体。对比图2(a),(b),(c)可以发现 A 工艺下晶粒尺寸最细小,B工艺和C工艺下晶粒尺寸较大且两者相差不大,采用Imagine-proplus 6.0图像处理软件统计得到三种工艺下实验钢平均晶粒尺寸分别为5.82,8.43μm和8.01μm。

图2 三种冷却制度下实验钢基体组织SEM像(a)A制度;(b)B制度;(c)C制度Fig.2 SEM images of matrix with three cooling regimes(a)regime A;(b)regime B;(c)regime C

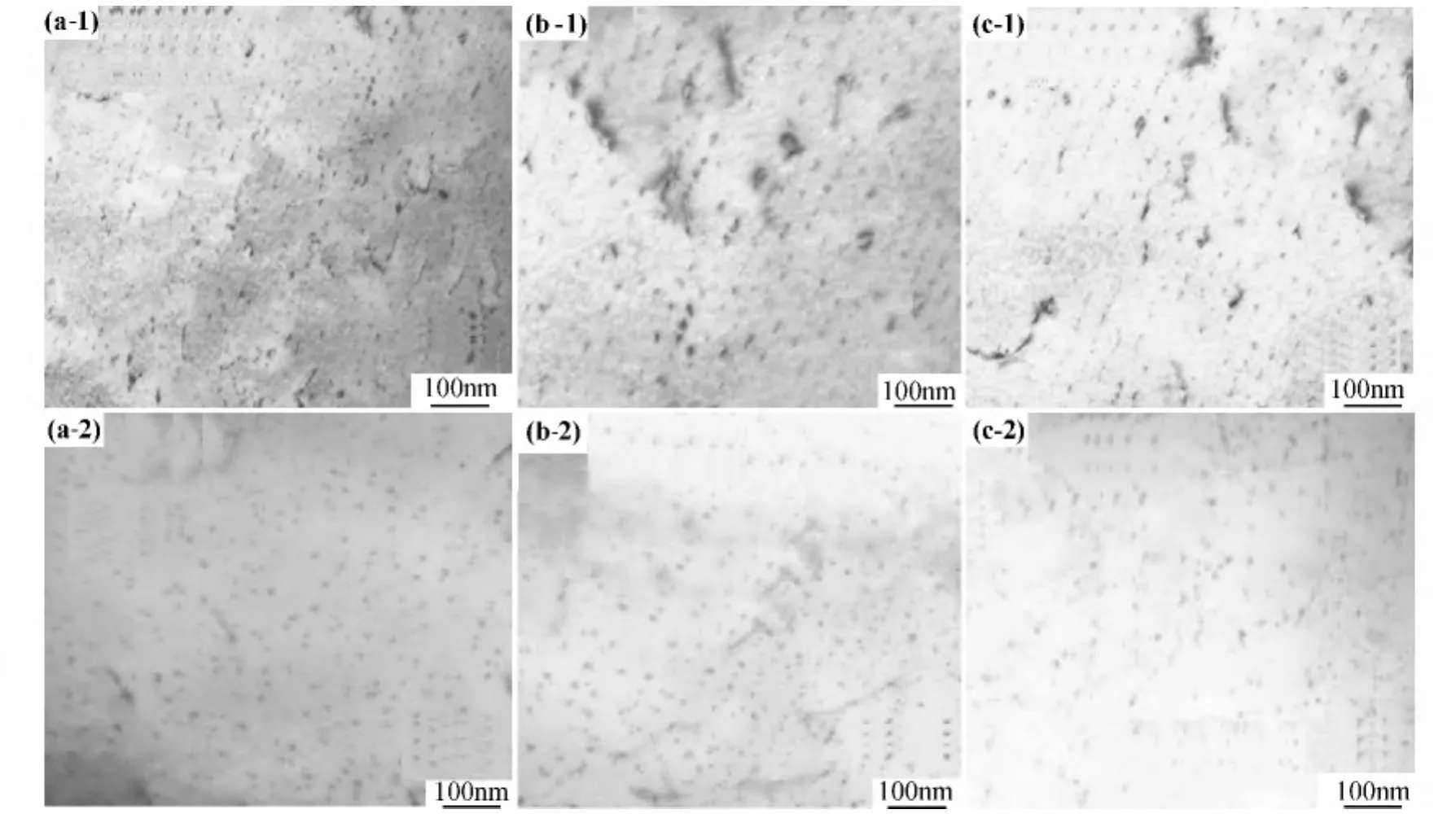

图3为三种冷却制度下钢中析出物分布的TEM图片,由图3可以看到A,B,C三种工艺下析出的粒子均呈链状(a-1,b-1,c-1)和弥散状(a-2,b-2,c-2)两种分布,A工艺下链状分布的粒子尺寸细小、行间距最小、粒子分布密度最大,B工艺和C工艺下链状分布的粒子尺寸略粗大、行间距较大,粒子分布密度较小;A,B两种工艺下弥散析出的粒子分布密度要高于C工艺下;总体来看,A,B,C三种工艺下弥散析出的粒子均较链状析出的粒子尺寸细小。

图3 三种冷却制度下钢中析出相链状分布(1)和弥散分布(2)的TEM像(a)A制度;(b)B制度;(c)C制度Fig.3 TEM images of precipitation with chain structure(1)and dispersed distribution(2)with three cooling regimes(a)regime A;(b)regime B;(c)regime C

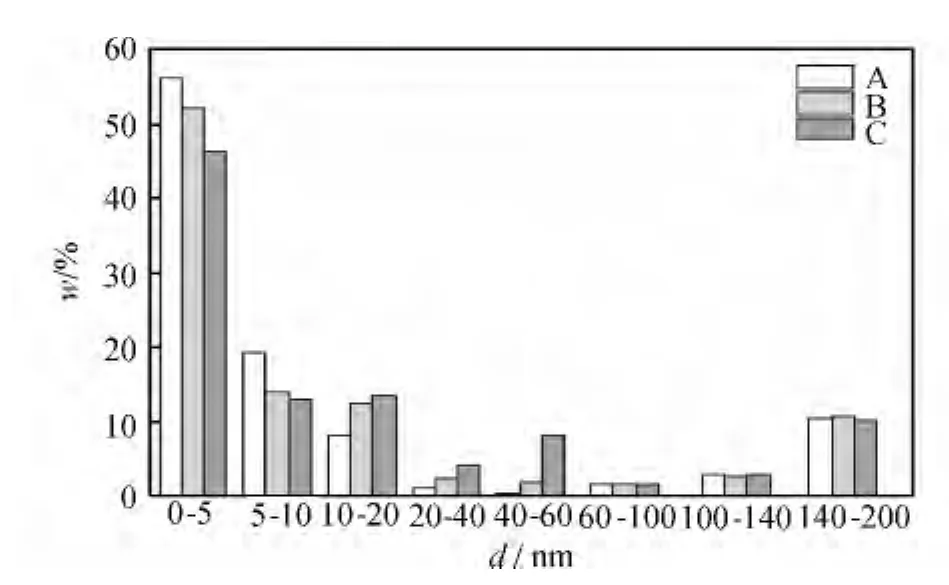

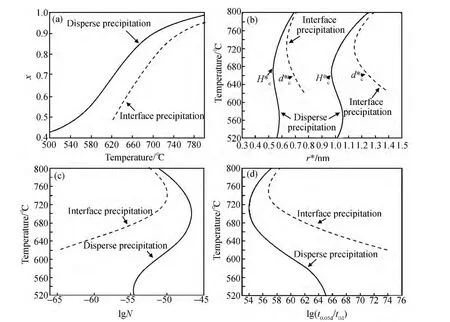

图4为三种冷却制度下实验钢中析出相粒度统计结果,由图4可以看到三种冷却制度下钢中尺寸在40nm以下的粒子所占比重(质量分数)分别为84.8%,81.2%和77.0%,即 A 工艺40nm 以下粒子所占比重最高,B工艺次之,C工艺较低;尺寸在1~10nm的粒子所占比重(质量分数)分别为75.5%,66.2%和59.4%,即A工艺下个位纳米尺度粒子所占比重最高,B工艺次之,C工艺最低。关文献[18],考虑轧制过程中形变诱导析出的影响,设定终轧温度下实验钢中微合金碳氮化物组元实际析出量为平衡析出量的50%,由此确定终轧结束时实验钢中合金碳氮化物组元的实际固溶量。(Tix,Mo1-x)C在α相中沉淀析出时与α基体保持Baker-Nutting位向关系,根据第二相与基体界面能理论计算结果,(Tix,Mo1-x)C粒子的形状具有一定径厚比的碟片状[19]。考虑位错线形核且形核率迅速衰减为零的形核机制,结合(Tix,Mo1-x)C在α中沉淀析出的相关动力学公式[17]计算得到钢中(Tix,Mo1-x)C粒子在γ→α相变过程中相间析出和γ→α相变后α基体中弥散析出时的化学配比系数x、临界晶核尺寸、相对形核率以及相对沉淀析出时间随温度变化曲线如图6(a)~(d)所示。

图4 三种冷却制度下钢中析出相粒度分布Fig.4 Size distributions of precipitate in experimental steel with three cooling regimes

3 分析讨论

无析出强化铁素体钢屈服强度可由式(1)[16]近似估算,带入相关参数计算得到无析出强化时A,B,C三种工艺下钢的屈服强度分别为347,309MPa和305MPa,拉伸实验得到A,B,C三种工艺下实验钢实际屈服强度分别为525,462MPa和425MPa,由此计算得出三种工艺下析出强化对钢的屈服强度的贡献分别为178,153MPa和120MPa,即A工艺下析出强化效果最好,B工艺次之,C工艺较差。

式中:w为相应元素质量分数(%);D为平均晶粒直径(mm)。

以下结合上述实验数据,通过对比A和B两种冷却制度,研究γ→α相变过程中冷却速率对(Tix,Mo1-x)C粒子相间析出的影响,通过对比B和C两种冷却制度,研究γ→α相变后冷却速率对(Tix,Mo1-x)C粒子在α基体中弥散析出的影响,进而分析(Tix,Mo1-x)C粒子的析出对微合金钢力学性能的影响。

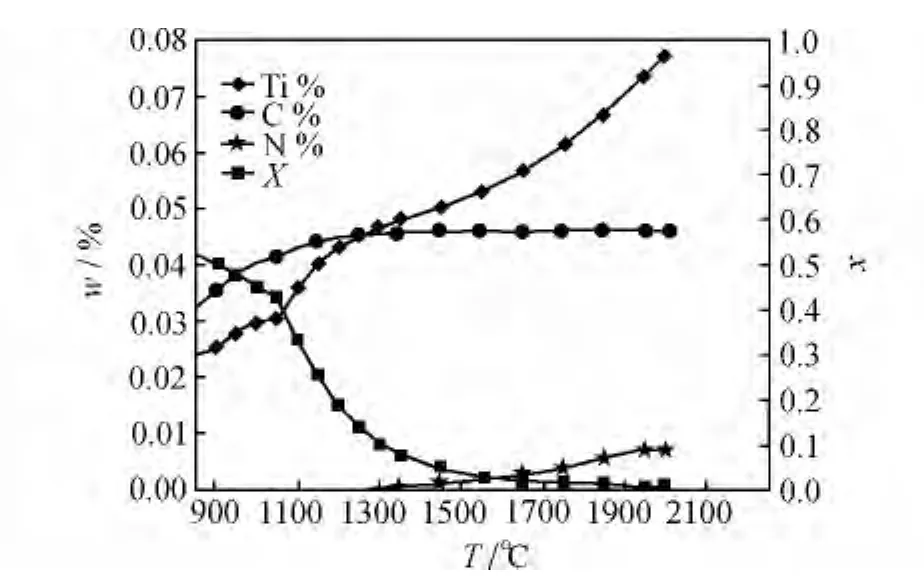

图5为结合Ti(Cx,N1-x)在奥氏体中的固溶度积公式[17]计算得到的Ti(Cx,N1-x)各组元平衡固溶量及化学配比系数x随温度变化曲线,可以看到平衡状态下N在1250℃均匀加热阶段已经完全析出,Ti和C在850℃终轧结束时仍保持一定的固溶量。实际轧制过程中,实验钢在各个温度下停留时间较短,钢中合金元素碳氮化物的沉淀析出远远不能达到平衡。参考相

图5 Ti(Cx,N1-x)粒子组元固溶度及化学配比系数x随温度变化曲线Fig.5 Solid solubility of component and chemical partitioning coefficient x-temperature curve for Ti(Cx,N1-x)particle

从图6(a)可以看到,随着沉淀析出温度的降低,(Tix,Mo1-x)C 粒子化学配比系数x 不断减小,即(Tix,Mo1-x)C粒子中 Ti的比重不断降低,Mo的比重不断升高。从图6(b)~(d)可以看到,(Tix,Mo1-x)C粒子相间析出时最小临界晶核尺寸和最快沉淀析出时间出现在大约720℃,最大形核率出现在大约740℃,其临界晶核尺寸、相对形核率、相对沉淀析出时间随温度变化曲线均出现类似C曲线或反C曲线的形状,即在一定温度范围内,随着温度的降低,临界晶核尺寸逐渐减小,相对形核率增大,相对沉淀析出时间延长,超过相应的临界温度后,最小临界晶核尺寸开始增大、相对形核率减小,相对沉淀析出时间延长。

图6 (Tix,Mo1-x)C粒子化学配比系数x(a),临界晶核尺寸r*(d*c-直径,H*c-高度)(b),相对形核率lgN(c)和相对沉淀析出时间lg(t0.05d/t0d)(d)随温度变化曲线Fig.6 Chemical partitioning coefficient x(a),micro-crystal size r*(d*c-diameter;H*c-height)(b),nucleation rate lgN(c)and precipitation-time lg(t0.05d/t0d)(d)vs temperature curves for(Tix,Mo1-x)C particle

根据扩散型相变热力学和动力学原理,微合金碳氮化物的析出行为受到形核驱动力和原子扩散的共同影响。在较高温度范围内,原子扩散速率较快,形核驱动力成为控制(Tix,Mo1-x)C粒子形核析出的主导因素。根据第二相的形核理论,在较高温度范围内,由相变过冷度决定的相变自由能成为影响第二相粒子形核驱动力大小的主要因素[19]。实验中A,B两种工艺在终轧结束到随炉缓冷开始前分别采用喷水冷却和空气中冷却,即A工艺在γ→α转变温度范围内冷却速率较快,B工艺在γ→α转变温度范围内冷却速率较慢。γ-α两相区冷却速率较快时,(Tix,Mo1-x)C粒子相间析出时相变过冷度更大,形核驱动力也更大,其临界晶核尺寸更小,形核率更高,相对沉淀析出时间更短,故A工艺下观察和统计到的链状析出粒子尺寸更细小,分布密度更大。

相关研究表明,(Tix,Mo1-x)C粒子的相间析出发生在γ→α相变过程中,随着α相向γ相不断推移,(Tix,Mo1-x)C粒子也在两相相界面的α侧不断形核析出,当观察平面与γ-α相界面垂直时,可以观察到大量(Tix,Mo1-x)C粒子呈平行链状规则排列,由于γ→α转变过程中α晶粒的长大可以向多个方向同时进行,因此观察到的(Tix,Mo1-x)C粒子平行链也呈现出多个排布方向[11]。γ-α两相区冷却速率较快时,γ→α转变时γ相的过冷度更大,即α相的形核驱动力更大,此时α相在γ相晶界、位错、空位等缺陷处大量形核并长大。根据前述(Tix,Mo1-x)C粒子总是伴随着γ→α转变过程中α相向γ相的推移,在γ-α相界面的α侧形核析出,γ-α两相区冷却速率较快时,γ→α转变过程中α晶粒的大量形核、长大为(Tix,Mo1-x)C粒子在γ-α相界面附近的形核析出提供了大量的形核位置,从而导致(Tix,Mo1-x)C粒子的有效形核率增大,这也从另一个侧面解释了A工艺下链状析出的粒子分布密度更大的原因。

此外,由于(Tix,Mo1-x)C粒子的熟化进程主要受Ti在α基体中的扩散控制,γ-α两相区冷却速率较慢时,(Tix,Mo1-x)C粒子得以在较高温度下的形核析出,而较高温度下扩散控制元素Ti的扩散激活能较低,Ti在α基体中的扩散较快,(Tix,Mo1-x)C粒子的熟化进程加快,因此两相区慢冷时相间析出的(Tix,Mo1-x)C粒子存在一定程度的长大和粗化,这与B工艺下观察和统计到的链状析出粒子尺寸略为粗大的现象是一致的。

总的来讲,在一定冷却速率范围内,通过在γ-α两相区的加速冷却,可以使(Tix,Mo1-x)C粒子相间析出形核驱动力增大,同时使其有效形核位置数增多,从而使得(Tix,Mo1-x)C粒子的相间析出得以较为充分地进行,进而获得大量尺寸更细小、分布更均匀的纳米尺度的(Tix,Mo1-x)C粒子,起到更好的析出强化效果。

从图6(b),(c),(d)还可以看到,(Tix,Mo1-x)C粒子在γ→α相变后的α中弥散析出时最小临界晶核尺寸出现在大约660℃,最大形核率和最快沉淀析出时间均出现在大约700℃,此外在γ-α两相区冷却结束后,(Tix,Mo1-x)C在α基体中弥散析出时仍然存在相当大的形核率。实验中B,C两种工艺在γ-α两相区空冷结束后分别采用随炉冷却和空气中冷却,即相比C工艺,B工艺下γ→α相变结束后的冷却速率较慢。根据前述γ→α相变后(Tix,Mo1-x)C在α基体弥散析出时仍然存在相当大的形核率,可以认为相间析出后较慢的冷却速率下,(Tix,Mo1-x)C粒子在α基体中的弥散析出进行得更为充分,因此实验中观察到B工艺下弥散析出的粒子分布密度更高。由于这一温度阶段(Tix,Mo1-x)C粒子形核温度更低,Ti在α中的固溶量更小,扩散系数也更低,析出的(Tix,Mo1-x)C粒子不易发生长大和聚集,因此这一阶段形成的(Tix,Mo1-x)C粒子尺寸更加细小,这与实验中观察到的弥散析出的粒子较相间析出的粒子尺寸更为细小的现象是一致的。总的来说,在γ→α相变结束后采用较慢的冷却速率,可以保证(Tix,Mo1-x)C粒子的弥散析出进行得更为充分,进而获得更大体积分数的个位纳米尺度碳化物,更好地发挥析出强化效果。

4 结论

(1)γ-α两相区冷却速率对(Tix,Mo1-x)C粒子相间析出行为有较大影响,γ→α相变过程中冷却速率较大时,(Tix,Mo1-x)C粒子相间析出时形核驱动力增大,有效形核位置数增多,相间析出进行得更加充分,获得的(Tix,Mo1-x)C粒子尺寸更细小、分布密度更大,析出强化效果更显著。

(2)γ→α相变后的冷却速率影响(Tix,Mo1-x)C粒子在α基体中的进一步弥散析出,这类粒子形成温度更低,尺寸细小均匀,基体相变完成后采用缓慢冷却工艺可进一步获得更大体积分数的个位纳米尺度析出相,进而更大限度发挥沉淀强化效果。

[1]翁宇庆.超细晶钢-钢的组织细化理论与控制技术[M].北京:冶金工业出版社,2003.

[2]GLADMAN T.Precipitation hardening in metals[J].Materials Science and Technology,1999,15(1):30-36.

[3]段修刚,蔡庆伍,武会宾.Ti-Mo全铁素体基微合金高强钢纳米尺度析出相[J].金属学报,2011,47(2):251-256.DUAN X G,CAI Q W,WU H B.Ti-Mo ferrite matrix micro-alloy steel with nanometer-sized precipitates[J].Acta Metallurgica Sinica,2011,47(2):251-256.

[4]FUNAKAWA Y,SHIITAKE T,TOMITA K,et al.Development of high strength hot-rolled sheet steel consisting of ferrite and nanometer-sized carbides[J].ISIJ International,2004,44(11):1945-1951.

[5]CHEN C Y,YEN H W,KAO F H,et al.Precipitation hardening of high-strength low-alloy steels by nanometer-sized carbides[J].Materials Science and Engineering:A,2009,499(1):162-166.

[6]FUNAKAWA Y,SETO K.Coarsening behavior of nanometersized carbides in hot-rolled high strength sheet steel[J].Materials Science Forum,2007,539-543:4813-4818.

[7]JUNG J G,PARK J S,KIM J Y,et al.Carbide precipitation kinetics in austenite of aNb-Ti-V microalloyed steel[J].Materials science and Engineering:A,2011,528(16):5529-5537.

[8]CRAVEN A J,HE K,GARVIEL A J,et al.Complex heterogeneous precipitation in titanium-niobium microalloyed Al-killed HSLA steels-I:(Ti,Nb)(C,N)particles[J].Acta Materialia,2000,48(15):3857-3865.

[9]NIU T,KANG Y L,GU H W,et al.Precipitation behavior andits strengthening effect of X100pipeline steel[J].Journal of Iron and Steel Research,2010,17(11):73-79.

[10]HONG S G,KANG K B,PARK C G.Strain-induced precipitation of NbC in Nb and Nb-Ti microalloyed HSLA steels[J].Scripta Materialia,2002,46(2):163-171.

[11]胡彬浩.Ti-Mo微合金钢个位纳米级粒子析出规律研究 [D].北京:北京科技大学,2012.

[12]OKAMOTO R,BORGENSTAM A,AGREN J.Interphase precipitation in niobium microalloyed steels[J].Acta Materialia,2010,58(14):4783-4790.

[13]OKAMOTO R,BORGENSTAM A,AGREN J.A model for interphase precipitation based on finite interface solute drag theory[J].Acta Materialia,2010,58(14):4791-4803.

[14]FUNAKAWA Y,SETO K,NAKAMICHI H.Strengthening of ferritic steel by interface precipitated carbides in rows[J].Materials Science Forum,2010,638-642:3218-3223.

[15]FUNAKAWA Y.Mechanical properties of ultra-fine particle dispersion strengthened ferritic steel[J].Materials Science Forum,2012,706-709:2096-2100.

[16]PICKERING F B.Physical Metallurgy and the Design of Steels[M].London:Applied Science Publishing Ltd,1978.

[17]段修刚.铁素体Ti-Mo微合金钢纳米粒子析出规律研究[D].北京:北京科技大学,2012.

[18]方芳,雍岐龙,杨才福,等.V(C,N)在V-N微合金钢铁素体中的析出动力学[J].金属学报,2009,45(5):625-629.FANG F,YONG Q L,YANG C F,et al.Precipitating kinetics of V(C,N)in ferrite of V-N microalloying steel[J].Acta Metallurgica Sinica,2009,45(5):625-629.

[19]雍歧龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006.