兆瓦级发电机转子中心盲孔加工技术

2014-11-30雷文上海重型机器厂有限公司200245

雷文 上海重型机器厂有限公司 (200245)

雷文(1981年~),本科,工程师,主要从事机械设计及制造加工工艺研究。

0 概述及意义

目前,随着我国电力需求量增长,对发电设备能力的要求也越来越高,大型发电设备在我国正逐渐建设并投入运营,发电机转子是发电设备的核心零件,材料为25Cr2Ni4MoV,属于高强度合金钢,内部各项性能指标要求较高,且受其特殊形状制约,百万千瓦发电机转子长度较长,精加工净重吨位达85t,外径小,刚度差,工件右端ø220mm中心盲孔精度要求较高,盲孔深度2 725mm,同轴度要求控制在0.5mm以内,圆柱度只有0.12mm,工件表面粗糙度Ra1.6μm,同时盲孔底部为SR110mm球面;通常转子的中心盲孔尺寸为ø130mm,底部球面为SR65mm,由于盲孔精度要求较高,表面需要满足磁粉探伤要求,因此底部球面与圆柱段必须无接刀痕迹,难度比较大。随着中心孔径的增大,球面直径也变大,加工难度越来越高,传统的中心孔及球面底孔加工方法及刀具已经不能满足要求;其次,中心孔及其球面底孔形位公差及精度要求较高,需要特殊的加工工装及加工工艺的技术创新。为此,根据百万转子的套料孔精度要求,在传统的ø130mm中心盲孔加工基础上,对套料、割断、扩孔及砂光等工装刀具进行改进,尤其是底部球面加工刀具的改进,并且通过实验件对工装刀具的可行性进行试验,获得成功,最终应用到产品中,满足百万转子ø220mm中心盲孔的高精度要求。

围绕兆瓦级火电发电机转子的中心球面底孔的加工制造过程进行论述,重点介绍了中心盲孔的套料、试棒割断、精镗及磨削全过程,为这类转子中心球面底孔的加工积累制造经验。

图1 汽发兆瓦级发电机转子的结构示意

1 球面中心孔加工步骤

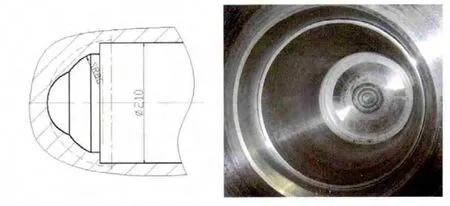

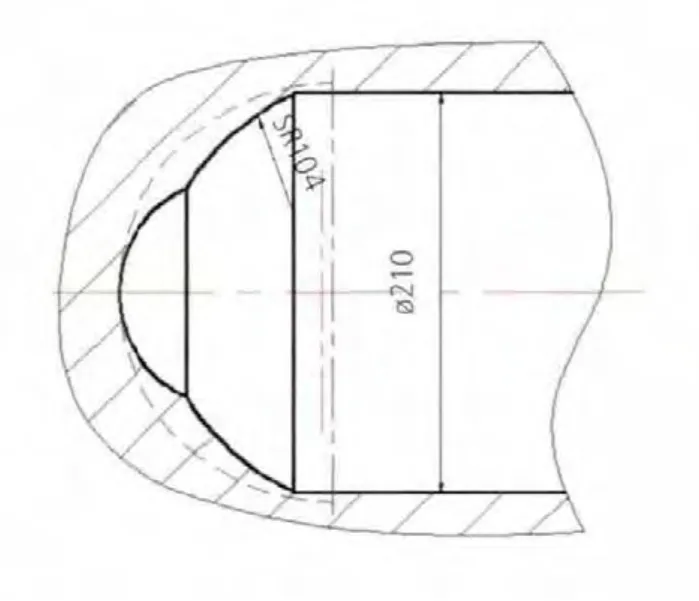

图2 球面中心孔

从图2看出,中心盲孔深度较深,形位公差及粗糙度要求较高,尤其底球面SR110尺寸较大,而且必须满足磁粉探伤无裂纹的要求,加工难度较大。通过多次试验加工,不断对刀具及加工方法的改进,最终达到这类转子中心孔的精度要求。

2.1 中心孔加工前的准备

要满足中心孔圆柱度的要求,工件必须有较高精度的支撑凸轮档,深孔加工之前,零件在数控车床上采用进口刀片,各节凸轮挡外圆光一刀并砂光达Ra1.6μm,如果车床无法满足跳动要求,需要采用精密磨床进行磨削凸轮挡,保证各节凸轮挡的同轴度及跳动均小于0.05mm,在工件中心孔段外圆上光几节测量带,工件中心孔端面光一刀,与外圆垂直,在中心孔中心钻车一节ø110mm×100mm的导向孔(如图3),要求导向孔与凸轮挡同轴度控制在0.05mm以内,这样做的目的是便于深孔加工时找正,防止内孔偏斜量过大,保证中心孔与外圆的同轴度,减少修正内孔的次数,同时保证中心孔的圆柱度要求。

图3 中心孔导向孔

2.2 中心孔试棒套取

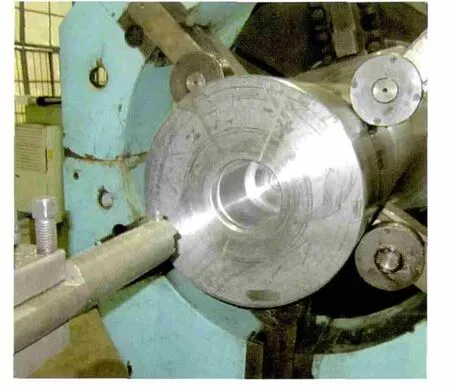

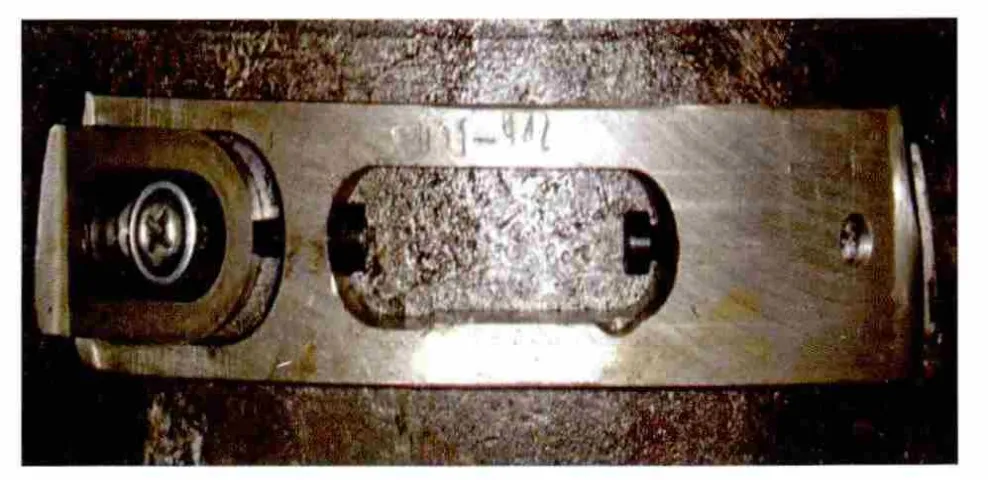

图4 套料工具

图5 60试棒

2.3 中心孔的加工

套取出中心试样棒后,此时,孔的直径为ø120mm。采用超声波测厚仪,通过外圆测量带,测定中心孔轴线的偏斜方向和偏斜量的大小,做好记录,同时在工件上标出。

(1) 换ø100mm镗杆,装上专门设计的R59mm板钻刀头(如图6),由于内孔粗糙度很低,底面为不规则圆弧,以木圈作为导向套,粗加工球面底孔至SR59mm,加工时工件转动,刀杆不动。

图6 R59mm板钻刀

(2) 装上专门设计的镗刀(如图7),分3刀进行扩孔加工,扩孔时根据检测数据进行修正中心孔的同轴度,加工时工件转动,刀杆不动,粗镗内孔至ø172mm。此时深孔底面形状如图8,然后再采用测厚仪检测中心孔轴线的偏斜方向和偏斜量。

图7 ø172mm镗刀

图8 球面底孔形状

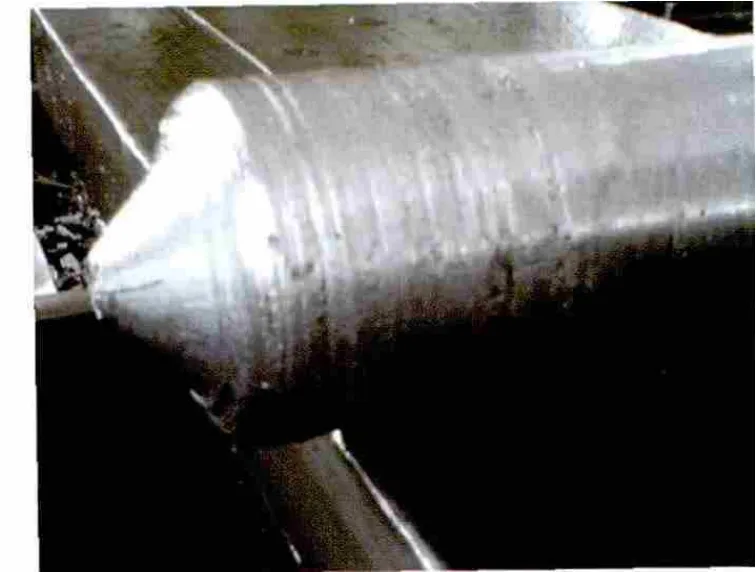

(3) 装上R86mm板钻刀,采用树脂导向套,如图9,扩镗球面底孔至SR86mm,深度不再加深,尺寸由钻杆进给量控制,只扩周边,加工后形状如图10。

图9 R86mm板钻刀片

图10 球面底孔形状

(4) 装上专门设计的精加工镗头及粗扩孔刀片(如图11),工件转动,钻杆不动,逐次粗镗内孔至ø210mm,加工时采用测厚仪检测中心孔轴线的偏斜方向,不断修正,使同轴度控制在0.1mm以内,此时深孔形状如图12。

图11 精加工镗头体及粗扩孔刀片

图12 球面底孔形状

(5) 镗头不换,换上R104mm板钻刀片(如图13),扩镗球面底孔至SR104mm,深度不再加深,只扩周边,使底面台阶变小,加工后底孔形状如图14。

图13 镗头体3及R104mm板钻刀片

图14 球面底孔形状

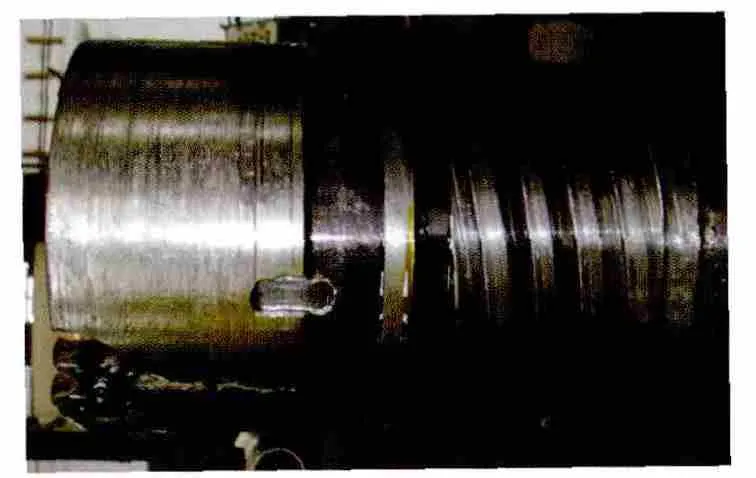

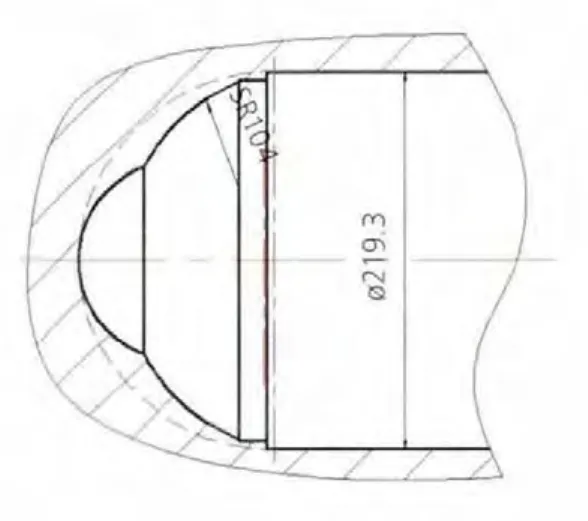

(6) 换上精加工浮动镗头及浮动镗刀(如图15),半精、精镗孔至ø219.3mm,表面粗糙度接近Ra3.2μm,此时底孔形状如图16。

图15 浮动镗刀

图16 球面底孔形状

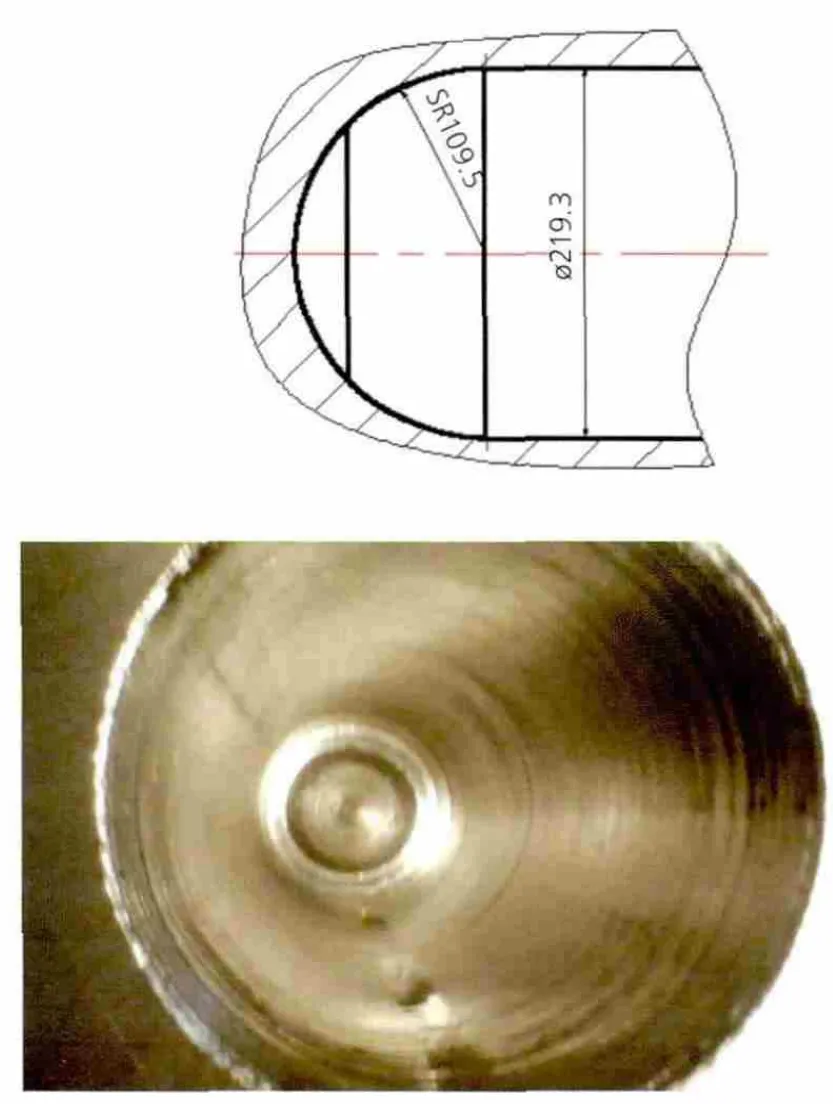

(7) 装上专门设计的板钻头并安装R109.5mm板钻刀片,(如图17),扩镗球面底孔至SR109.5mm,深度不再加深,此时底面接近球面,球面与中心孔单面有0.15mm左右的台阶接刀痕,表面粗糙度为Ra6.3μm,加工后底孔形状如图18。

图17 板钻头及R109.5mm板钻刀片

图18 球面底孔形状

(8) 此时,中心孔及球面底孔基本成型,只留有磨量,装上专门设计的裹纱布磨头(如图19),裹上砂纸(砂纸分粗、半精、精三种),反复珩磨内孔及球面底孔(如图20),消除球面底孔与中心孔连接处的台阶接刀痕,达到图样尺寸及表面粗糙度要求。磨削时进给均匀,防止喇叭孔的产生,保证0.12mm的圆柱度要求。

图19 裹纱布磨头

图20 精加工球面底孔

2 小结

通过采用上面的工艺措施,最终完成了兆瓦级火电发电机转子ø220mm中心盲孔及球面底孔的加工,形位公差及表面粗糙度均满足图样要求,为大尺寸中心盲孔球面底孔的制造积累了经验,并且对同类产品中心盲孔的加工具有借鉴作用,使发电机转子中心盲孔的制造工艺水平得到了进一步提高。