氮气密封系统在BZ26-3平台设计中的应用

2014-11-28单玉琴王蓉

单玉琴,王蓉

(中海油工程设计有限公司,天津 300452)

0 引言

目前,保护海洋环境已越发受到重视,为节能减排,海上生产油气平台常常充分利用生产水,将其处理达标后进行回注,既减少污水排放,保护海洋环境,也增加地层压力,继续开发油田。在油田注水开发过程中,对注入水的水质有明确而严格的质量要求。水中含氧量高会加速氧化对管线及设备的腐蚀,同时还为腐生菌的繁殖提供了条件。腐蚀反应物和腐生菌都会造成油层堵塞,从而增大管线、设备的维护及水质处理的成本及维护量。实现溶解氧达标可通过化学除氧和隔氧两个途径来完成。由于化学除氧需增加相应的设备及药剂,成本较高,操作也不方便,目前海上平台常利用本平台的天然气对污水处理系统及注水系统中的容器及设备等进行隔氧密封,不仅节约了成本,也减少了海上操作人员的维护工作。

但是对于空间有限、设备相对集中的海上生产平台,使用天然气密封在节约资源、环境污染及安全生产方面还有待进一步改进。

1 氮气隔氧密封及制氮机

1.1 氮气隔氧密封的优点

海上生产平台空间小,设备布置紧凑,采用天然气密封,其气体的危险性会对其它设备产生影响,并带来一定的安全隐患。因此,技术人员认为使用氮气代替天然气进行隔氧密封具有如下优点:1)减少危险区域,降低设备防爆费用;2)减少喷淋区域,使整个平台所需的消防水量减少,从而降低消防泵的排量;3)对于需要使用氮气的设备或工况可由统一氮气源提供,节约成本。总之,氮气隔氧密封不仅从根本上解决了天然气密封所带来的安全隐患问题,使总体布置不受制约,更为灵活,也统一平台氮气用户气源,减少成本。

平台远离陆地,空间有限,氮气的来源不能像陆地油田一样可以使用化工厂提供的液氮或氮瓶,故考虑使用制氮机进行就地制取,方便可靠。国内的制氮机技术始于20 世纪80 年代初,多用于金属热处理、食品工业、电子工业、石油天然气等。目前海上平台已有不少使用先例,但常用于吹扫等工况。

1.2 制氮机的使用特点

1)低成本,制氮机是以压缩空气为原料,实现空气中的氮、氧分离来制取氮气,其耗电率比其它系统低,原料清洁并取之不竭;2)结构简单,成橇供应,海上安装方便;3)性能可靠,维修方便。

1.3 制氮技术

目前制氮技术主要分为分子筛制氮法和膜分离制氮法。

1)分子筛是种人工合成的沸石,具有高效、高选择性吸附性能。分子筛法正是利用氧和氮的核四极矩的不同,对氮进行选择性吸附。在加压时,分子筛对氮的吸附容量增加,减压时,对氮的吸附容量减少,从而形成了加压吸附、减压解吸的过程,即所谓变压吸附。减压时,解析出的氮气即是已浓集的氮气。空气由压缩机加压、冷却,再经过油水分离,一般要将水露点降至低于环境温度10℃之后,在一定压力下进入分子筛吸附床。氮气由吸附床吸附,氧气留在不吸附相。高浓度的氮气在操作压力下将赶走氧气,进入氮气储罐。分子筛法可连续得到纯度为99%的氮气。分子筛制氮技术基本流程如图1 所示。

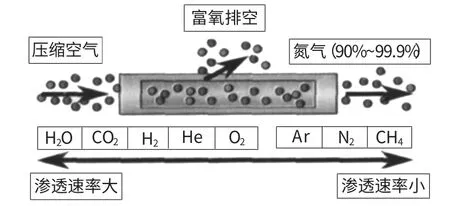

2)膜分离制氮法主要原理是空气中氮气和氧气在驱动力——膜(高分子材料)两侧压差作用下,由于它们在膜中溶解度和扩散系数的不同,导致渗透速率较快的水蒸汽、氧等气体优先透过膜,成为富氧气体;渗透率较慢的氮气在滞留侧富集,成为干燥的富氮气体。在配置催化脱氧系统的同时,可得到纯度为99%的氮气。膜分离原理如图2 所示。

图1 分子筛法制氮技术基本流程图

图2 膜分离原理图

2 制氮机在BZ26-3 平台上的应用

BZ26-3 WHPA 平台是一座集井口、原油及生产污水处理、天然气压缩、原油外输、注水、供热及生活等设施为一体的6 腿井口平台。平台总体布局既要是工艺流程合理顺畅,又要满足操作维修及安全方面的空间要求。在设计中,由于设备较多、空间紧张,而天然气密封使得危险区域较大,不能将危险区与非危险区进行有效分隔,带来安全隐患。这是该平台较为突出的问题,因此设计人员决定采用氮气隔氧密封。

采用何种制氮机需要根据BZ26-3 平台实际需求进行选择。虽然膜分离制氮法是目前较为先进、在油气行业也有较好应用的方法,但是其制氮受温度影响较大,需要控制在一定的温度下才有一定的纯度、产气量及回收率。由高分子材料制成头发粗细的纤维膜,需考虑入口气源保持高清洁度及温度、压力等参数的稳定,常需要配置一套专业压缩系统。这对于平台空间、设备稳定性及现场操作都提出了较高要求。并且高分子材料等关键设备使得膜制氮法制氮机整体成本较高。而分子筛法只对气源的清洁度有一定要求,操作等方面相对简单,在国内技术也较为成熟技术,成本相对较低。因此,现试采用分子筛法对BZ26-3 平台进行统一制氮。

BZ26-3 平台使用氮气的用户有柴油吹扫、气浮及生产水处理系统、注水系统的储罐及容器的隔氧密封,这些用户使用量及所需压力都不相同,因此,较好的办法是在制氮机后设置一个氮气缓冲罐。考虑到气浮和吹扫时的操作压力为0.6 MPa,而用于密封的压力较低但可以通过降压获得,故氮气缓冲罐的操作压力可以定为0.6~0.7 MPa。

BZ26-3 平台上设施全面,设有公用气及仪表气系统,该系统包括空气压缩机、冷却器、空气过滤器及空气储罐等。仪表气必须是无油干燥的空气,主要供给仪表和阀件,由于仪表气具有较高的清洁度,考虑加以利用。引一路仪表气进入制氮机作为空气源,只需再经一级用来保证气源质量的简单过滤,直接进入制氮机的空气吸附器即可进行制氮。这样,相对于传统的制氮机,可省略空压机、冷却器及空气过滤器等组件,进一步节省了空间。

制氮机后的氮气储罐尺寸应满足下游用户使用,同时又不会使公用气及仪表气系统的压缩机频繁启动。对于上述用户,柴油吹扫为间歇工况,气浮及隔氧密封为连续工况。因此,设计时应主要考虑连续用户的使用情况,即隔氧密封和气浮工况时的氮气用量。对于隔氧用户来说,几个隔氧罐同时出现堵塞工况的可能性是很小的,可忽略不计。在设计时,我们不能只是将这些极端工况下的用量简单相加,而是应取罐体积最大,罐内液位波动最大的隔氧密封罐来进行计算。通过比较,BZ26-3 平台中注水缓冲罐罐体积最大、此罐中的水除了作为注水缓冲外,还需定时对上游流程中的滤器进行反冲洗,因此其液位波动也最大。经计算,对于最大液位波动时,注水缓冲罐需要的氮气为50.3 m3/h,加上连续运行的气浮用量6 m3/h,再考虑1.2 的系数,氮气发生器实际能力应为70 m3/h。那么前面的空气用量可近似认为需要为100 m3/h,即仪表气应提供空气气源100 m3/h。

对于氮气缓冲罐,可以利用公式V1=101.3·t·υ1/(P1-P2)进行计算。其中:V1为氮气缓冲罐容积,m3;t 为储存时间,min;υ1为在1 个标准大气压、15.56℃条件下的耗气量,m3/min;P1为氮气缓冲罐上背压阀的压力设计值,kPa;P2为系统的最小操作压力,kPa。

本项目取缓冲时间10 min,计算得氮气储罐为15 m3。当用户用量进行大范围波动时,制氮机只需要约13 min就可把氮气缓冲罐补满,可以满足BZ26-3 平台氮气用户使用情况同时也不会造成空压机的频繁启停。

通过以上参数的确定,并与厂家沟通,制氮机只需占地1.5 m×1.5 m,加上氮气缓冲罐,其总占地也只为4 m×3 m,在空间紧张的BZ26-3 平台上是可以布置下的。因此,可以采用分子筛法制氮机进行制氮。

3 结论

通过以上的对比分析和计算,制氮密封根本上解决了传统天然气密封而对BZ26-3 平台造成平台设备布局困难、提高平台危险因素的难题。同时在设计时考虑采用平台仪表气系统制氮,更好地利用了平台资源,也进一步解决了使用制氮机遇到的空间问题,对于平台危险区域划分、减少防爆设备,及节省其它设备及成本等都起到了积极的作用。

[1]海洋石油工程设计指南编委会.海洋石油工程设计概论与工艺设计[M].北京:石油工业出版社,2007.

[2]杜伟强.浮床式水罐隔氧装置用于油田水处理[J].油田地面工程,2001,20(4):29.

[2]汪治平.膜制氮技术及在油气田的应用[J].天然气工业,2007,27(12):141-143.

[3]黄远其.使用氮气对注水储罐封顶密闭的探讨[J].油田地面工程,1997(10):70-73.