旋翼轴磁痕显示原因分析

2014-11-28涂文斌薄锡金刘德林陶春虎

涂文斌,薄锡金,刘德林,宋 凯,陶春虎

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.哈尔滨东安发动机(集团)有限公司,哈尔滨 150066;3.北京航空材料研究院,北京 100095;4.航空材料检测与评价北京市重点实验室,北京 100095;5.中航工业失效分析中心,北京 100095)

0 引言

直升机的旋翼为直升机飞行提供升力和操纵力,旋翼轴是连接旋翼和主减的关键疲劳部件,起驱动旋翼旋转的作用。把旋翼轴看作一个简支梁,轴上端(直升机旋翼桨毂中心)作用有拉力、扭矩、剪力和弯矩[1]。如旋翼轴存在应力集中部位,受力作用易形成疲劳裂纹,疲劳裂纹会很快扩展,将导致旋翼轴发生疲劳破坏,危及飞机和人员的安全[2]。因此,为确保直升机的安全,有必要对直升机的旋翼轴进行失效分析并采取预防措施。

旋翼轴材料采用超高强度钢35Ni4Cr2MoA,其加工工序为:冶炼→锻造→正火→回火→淬火→回火。合理、正确的加工工序是保证旋翼轴具有良好力学性能的关键,每一道加工工序都非常重要。潘天浩等[3]通过试验分析了30CrMo 据片用钢齿根部裂纹失效,阐明基体中带状组织为原材料带状偏析引起,其易产生疲劳裂纹源,严重降低锯片的疲劳寿命。

带状组织是热轧钢中常见的一种现象[4],它对钢的使用性能影响很大。由于带状组织相邻带的显微组织不同,性能也不尽相同,在外力作用下性能低的带容易暴露出来,而且强弱带之间会产生应力集中,因而造成总体力学性能降低,并具有明显的各向异性[5]。因此,研究旋翼轴组织偏析产生的原因,对改善旋翼轴的力学性能,避免事故的发生,具有重要的意义。

本研究对旋翼轴的磁痕显示特征采用了磁粉检测、低倍组织检查、金相组织观察及电子探针微区成分分析等方法,确定了磁痕显示的性质,并对其产生的原因进行了分析。

1 试验过程与结果

1.1 磁粉检测

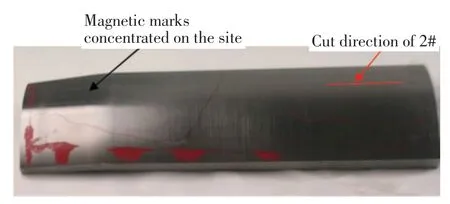

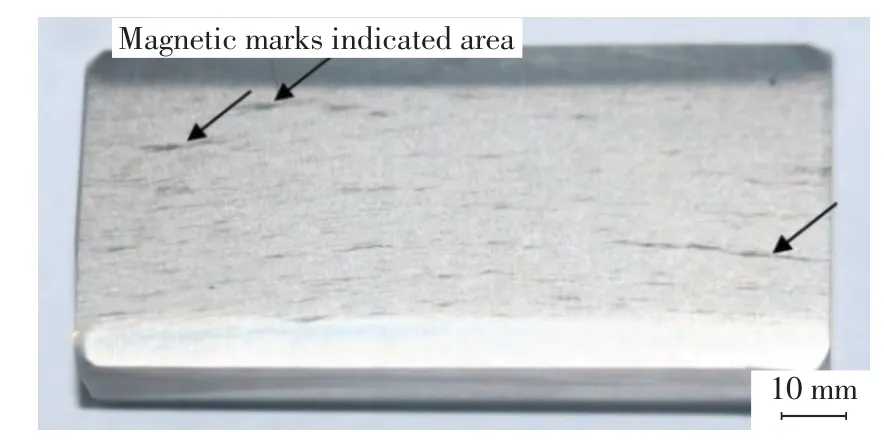

旋翼轴中间部分未变形,两端经拉拔成形,试样外观见图1。对试样进行磁粉检测,施加磁化电流为470 A,结果表明,零件外表面沿轴向存在若干条磁痕显示(图2)。磁痕分布于整个外表面,图1 中红线圈示部位即端部拉拔成形的部位为磁痕集中分布部位。从圈示部位切取50 mm ×20 mm 的方形试样,编为1#试样。

图1 送检试样外观Fig.1 Appearance of submissed sample

图2 送检试样外表面磁痕显示Fig.2 Magnetic mark indications of outer surface of sample

1.2 低倍组织检查

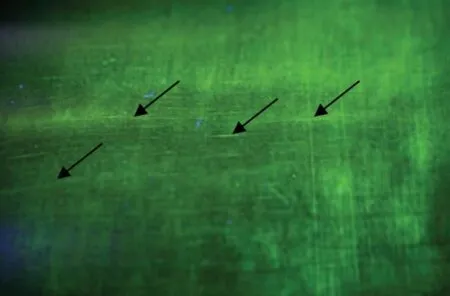

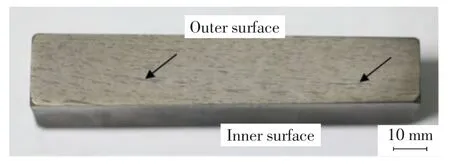

如图1 中划线所示,沿轴向切取长约80 mm 的纵截面试样,编为2#试样。将1#、2#试样进行磨制抛光,1#试样磨制面为轴外表面,2#试样磨制面为轴向截面。用金相显微镜进行观察,均未发现明显夹杂物。1#金相试样抛光后的形貌见图3。将试样用60~80 ℃的1∶1 的盐酸水溶液侵蚀15 min,1#试样的形貌见图4,可见存在明显的带状偏析,箭头所指为相对较严重的偏析,与磁痕显示的尺寸接近,最长约10 mm。2#试样的形貌见图5,从轴外表面至内表面均可见明显的带状偏析,箭头所指为相对较严重的偏析,最长约10 mm。

图3 1#金相试样抛光后的形貌Fig.3 Morphology of 1# Metallographic sample after polishing

图4 1#试样低倍腐蚀后的形貌Fig.4 Low times corrosion morphology of sample 1#

图5 2#试样低倍腐蚀后的形貌Fig.5 Low times corrosion morphology of sample 2#

1.3 高倍金相组织检查

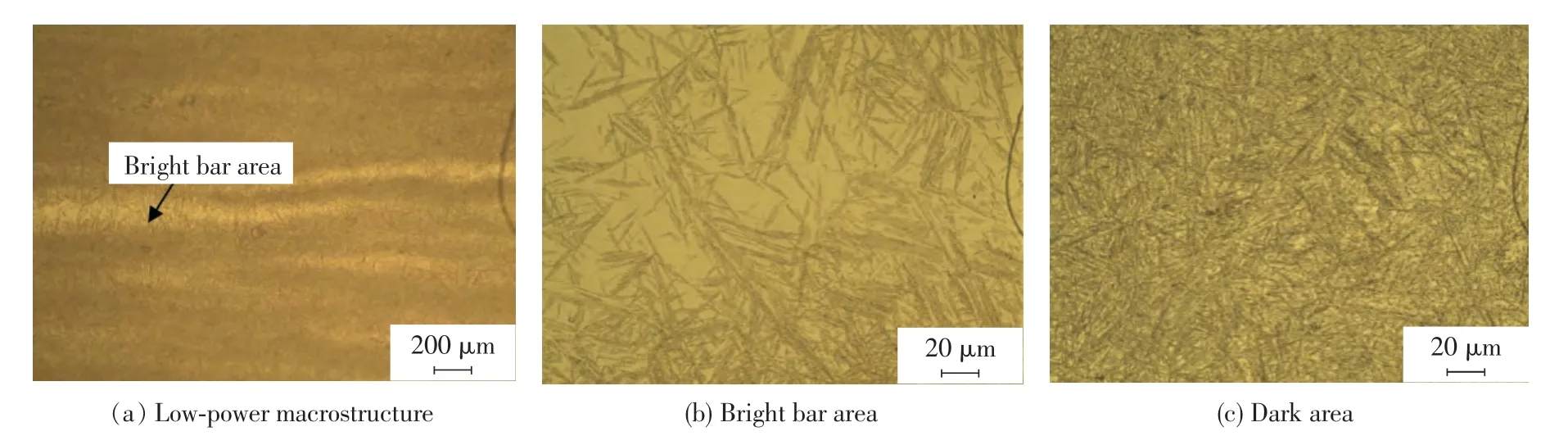

将抛光后的试样用质量分数为4%的硝酸酒精侵蚀后在金相显微镜下观察显微组织,如图6、图7 所示。

由图6 可见,1#试样磁痕显示区域为沿轴向分布的亮条(图6a),亮条区的组织与暗区(正常区)差异较大,亮条区为粗大的针状马氏体+残余奥氏体组织(图6b);暗区(正常区)为保持马氏体位向的回火索氏体组织(图6c)。观察到试样其它部位也存在若干沿轴向分布的亮条,且亮条区为粗大的针状马氏体+残余奥氏体组织,暗区(正常区)为保持马氏体位向的回火索氏体组织。

由图7 可见,2#试样从轴外表面至内表面均存在若干沿轴向分布的亮条(图7a),亮条区为粗大的针状马氏体+残余奥氏体组织(图7b),暗区(正常区)为保持马氏体位向的回火索氏体组织(图7c)。

1.4 电子探针微区成分分析

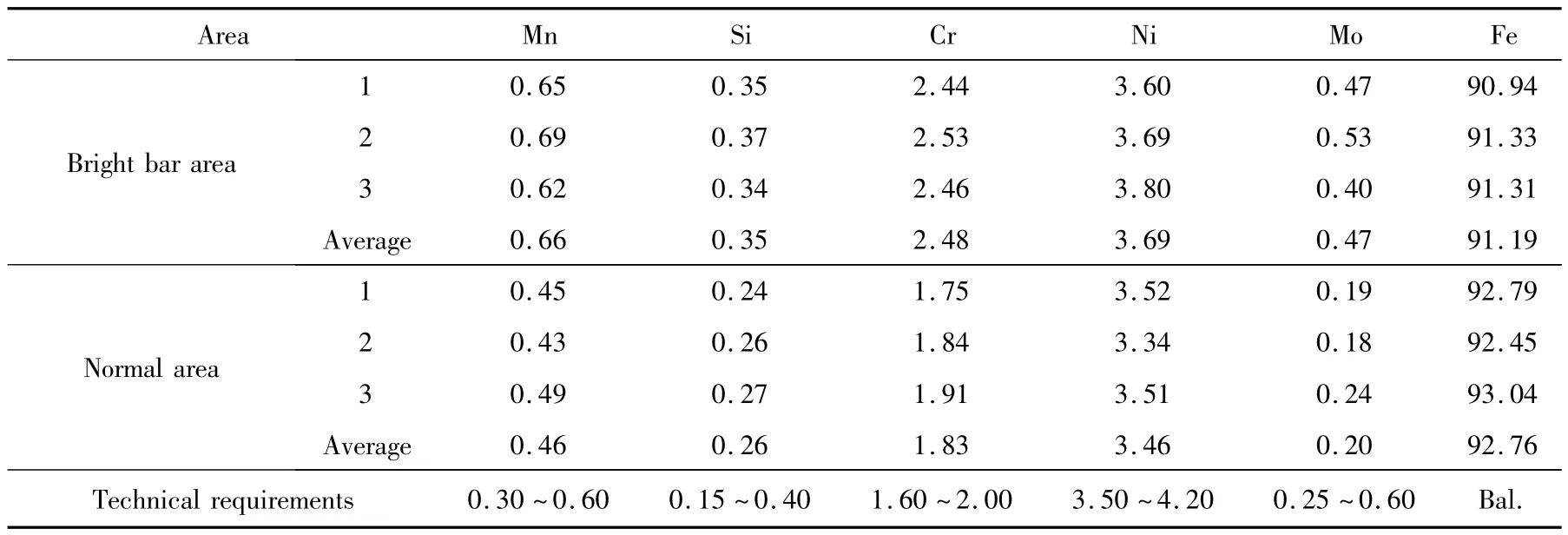

采用电子探针对有磁痕显示的亮条区和正常区进行微区成分分析,结果见表2。可见,亮条区的合金元素Cr、Mo、Mn、Ni 含量均高于正常区,尤其是Cr 元素含量高出较多。

图6 1#试样的金相组织Fig.6 Microstructure of sample 1#

图7 2#试样的金相组织Fig.7 Microstructure of sample 2#

表2 微区成分分析结果(质量分数/%)Table 2 Micro-component analysis result (mass fraction/%)

2 分析与讨论

磁粉检测结果表明,旋翼轴表面存在若干沿轴向分布的磁痕显示。由低倍检查结果可知,磁痕显示为轴向的带状组织。偏析区的金相组织与正常区存在明显差异,偏析区呈亮条状,光亮的区域为残余奥氏体组织;正常区为保持马氏体位向的回火索氏体组织。电子探针微区成分分析结果表明,偏析区的合金元素Cr、Mo、Mn、Ni 含量均高于正常区,尤其是Cr 元素含量较高,这些合金元素偏析会导致Ms 点降低[6],使得试样淬火后奥氏体未完全转化为马氏体,回火后仍为奥氏体组织,磁化后施加磁粉,易形成磁痕。

由磁粉检测原理可知,当工件被磁化时,若工件表面及近表面存在两种磁导率相差较大的介质时,就会在磁导率差异大的部位形成漏磁场,漏磁场将吸附、聚集检测过程中施加的磁粉,形成磁痕[7]。偏析区存在马氏体和奥氏体组织,激励磁场施加后,在偏析区的马氏体区域中,通过该区域横截面上的磁通量几乎不变化,因偏析区的奥氏体的磁导率远小于马氏体的磁导率,一部分磁场将会绕过奥氏体从其附近的马氏体区域通过,致使马氏体区域中的磁场强度升高,磁导率下降,从而通过奥氏体区域外泄的漏磁通量相对增大,施加磁粉后,奥氏体区域就会显示磁痕。

综上所述,旋翼轴的磁痕显示为沿轴向分布的奥氏体,其产生原因为成分偏析所致。由冶炼工艺导致合金元素分布不均匀,宏观表现为成分偏析,致使马氏体转变点Ms 降低,使得淬火后奥氏体未完全转化为马氏体,因奥氏体磁导率远低于马氏体磁导率,磁化后,产生漏磁场,施加磁粉,形成磁痕。

3 结论

1)磁痕显示部位对应的亮条区内部,合金元素Cr、Mo、Mn、Ni 含量高于正常区,为成分偏析。

2)旋翼轴的磁痕显示为沿轴向分布的奥氏体,其产生原因为成分偏析导致的马氏体转变点Ms 降低所致。

[1]张文军,吕伯平.某型直升机旋翼轴载荷测试方法研究[J].计测技术,2006,26(1):42-43.

[2]力宁,廖学军,邓旺群.某直升机旋翼轴弯曲疲劳试验研究[C].中国航空学会第九届航空发动机结构强度振动学术会议,1998:95-100.

[3]潘天浩,李仁德,何煌,等.30CrMo 锯片用钢带状偏析及其改善措施[J].金刚石与磨料磨具工程,2012,32(1):72-75.

[4]Offerman S E,Van Dijk N H,Rekveldt M T,et al.Ferrite/pearlite band formation in hot rolled medium carbon steel[J].Materials Science and Technology,2002,18(6):297-303.

[5]刘云旭.低碳合金钢中带状组织的成因、危害和消除[J].金属热处理,2000(12):1-3.

[6]王瑞,刘天琦.40CrNi2Si2MoVA 钢制零件磁痕显示分析[J].失效分析与预防,2006,1(2):53-55.

[7]任吉林,林俊明.电磁无损检测[M].北京:科学出版社,2008:221-223.

[8]孙宇,张志远,韩丽华,等.铬钼系列抗腐蚀钢管的组织及析出相分析[J].钢管,2011,40(6):43-48.