汽车底盘内半轴断裂分析

2014-11-28刘德林孔焕平

姜 涛,刘德林,赵 凯,孔焕平

(1.北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中航工业失效分析中心,北京 100095)

0 引言

汽车半轴主要承受弯曲、冲击载荷,是汽车上的易损部件之一,也是汽车重要结构件中失效频次最高的零件之一,目前国产轻、中、重型汽车及客车后桥半轴所使用的材料主要是中碳合金结构钢[1]。40Cr 钢调质处理后具有高的强度、良好的塑性和韧性、好的低温冲击韧性,在汽车及铁路机车车辆中,40Cr 钢用于制造半轴、车辆转向架以及多种齿轮、轴、螺栓等[2]。近年来,这类部件受到的交变、冲击、振动等动载荷的作用将急剧增加,由疲劳引起的故障明显增多。

卡车底盘交付使用几百公里后先后发生3 次内半轴断裂故障,其中四桥半轴断裂2 次,三桥半轴断裂1 次。内半轴材料为40Cr 钢,主要加工流程为:模锻→粗车→调质(850 ℃淬火+640 ℃回火)→精车→铣花键→花键高频淬火→磨花键→磨外圆→铣槽→探伤→轴肩镀铬→磨外圆。选择2 件失效件进行外观、裂纹及断口形貌分析,硬度和金相组织检查,对其失效原因进行了分析。

1 试验过程与结果

1.1 外观观察

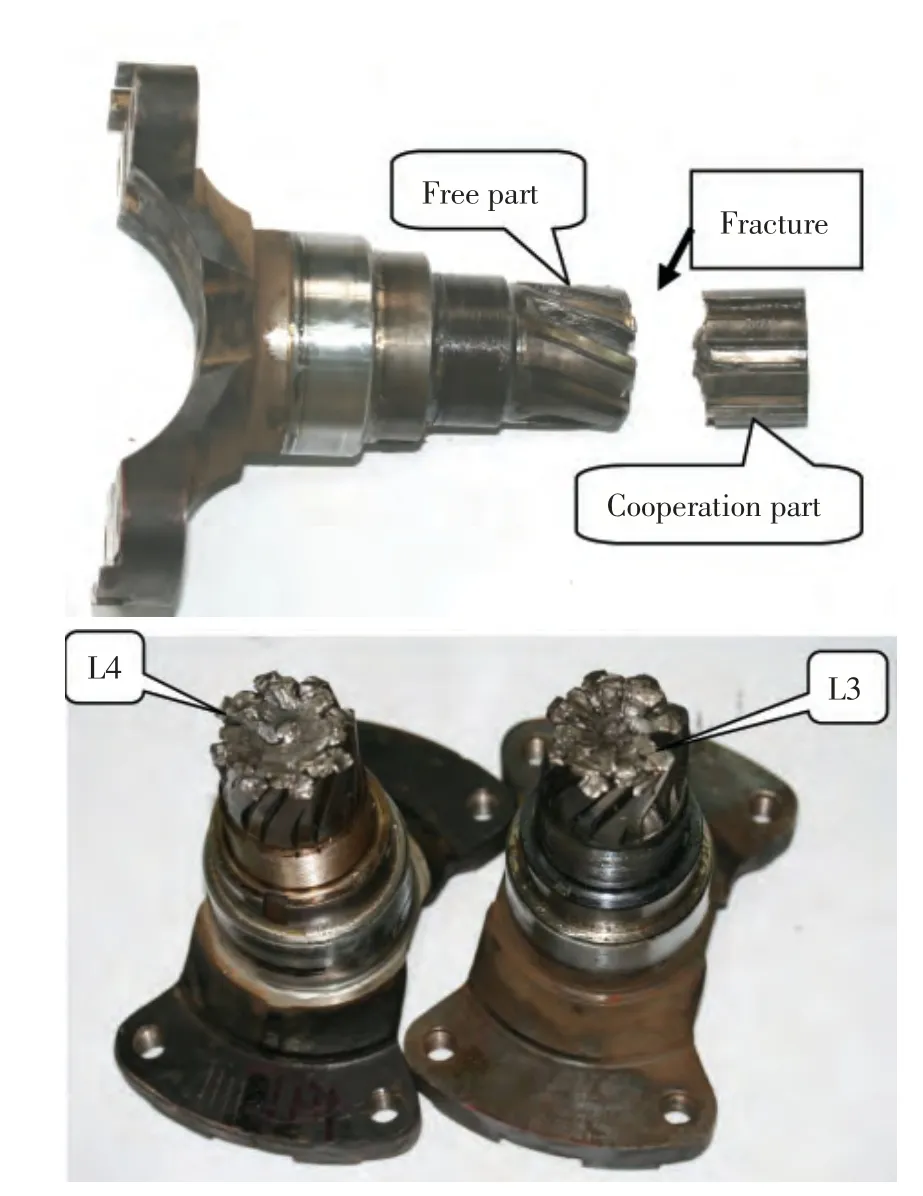

为了便于说明,按照内半轴所处桥位将三桥断裂的内半轴编为“L3”,四轴断裂的内半轴编为“L4”。将内半轴的花键段分为2 段:配合段(内、外花键配合的区段)和自由段(不与内花键配合的区段)。

L3 和L4 轴的外观见图1。2 根轴的花键段发生了逆时针(面向自由段)的扭转变形,横向断裂位置均位于内、外花键配合截面处,轴的自由段已经严重扭转变形,而配合段仅断口边缘局部变形。L3 轴的自由段有一个花键沿淬硬区与未淬硬区的交界处断裂,断面光亮,其它花键根部也多存在裂口(图2)。断口附近的花键根部都存在纵向开裂,其截面形貌见图3,可见每个花键两侧都存在纵向开裂,纵裂沿径向扩展的深度分为深、浅两类,所有深的裂纹均出现车辆前进时花键的受力面一侧;所有浅的裂纹均出现在车辆倒车时花键的受力面一侧。

图1 断裂内半轴外观Fig.1 Appearance of half-shafts

1.2 断口观察

L3 轴自由段断口基本垂直花键轴,呈星型、银灰色,表面可见明显的逆时针(面向自由段)扭转变形痕迹。断面起伏较大,外周光亮,花键处存在剪切唇,中心为下陷灰色粗糙区。断面上可见每个花键两侧的纵向开裂,开裂径向深度相对较深(图4a)。L4 轴自由段断口形貌与L3 轴相似,断面上可见每个花键两侧的纵向开裂,只是开裂径向深度相对L3 轴较浅(图4b)。

图2 L3 轴花键自由段损伤情况Fig.2 Appearance of spline free part

图3 L3 轴花键断口附近截面的纵向开裂Fig.3 Lengthwise cracks near L3 axes fracture

将内半轴断口清洗后放入扫描电镜进行观察,两者整体形貌接近,典型特征如下:

内半轴横向断口花键根部低倍下可见纵裂、磨损和扭转形貌(图5a),高倍为剪切韧窝特征(图5b)。将L3 轴的纵向裂口打开后进行观察,表面低倍下呈挤压、摩擦形貌(图5c),高倍下局部可见类似疲劳条纹(图5d)。内半轴纵向人为打断区为细小撕裂韧窝(图5e),并可见大量纵向条状硫化物夹杂;断口局部可见准解理断裂特征(图5f)。L4 轴人为断口靠近心部基本为准解理特征。

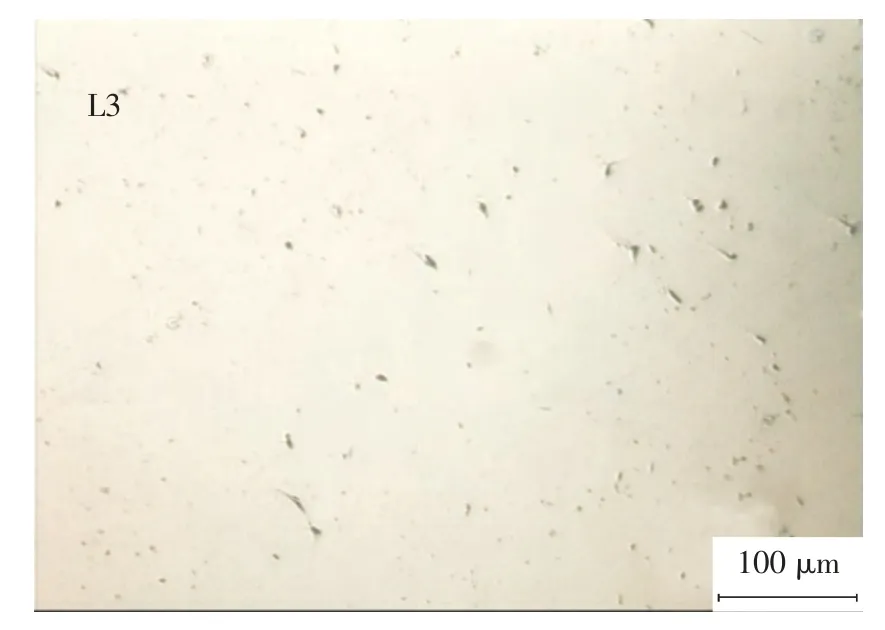

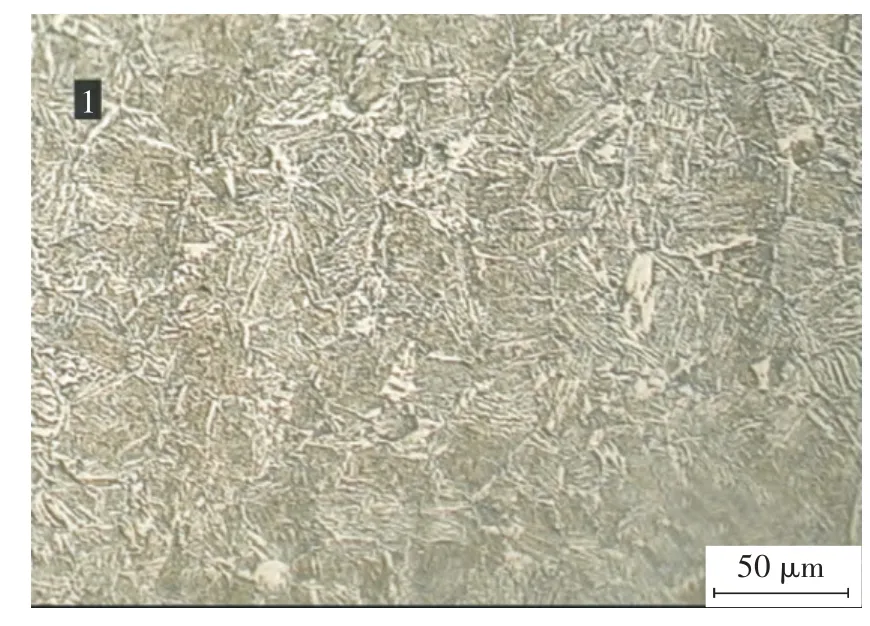

1.3 金相检验

垂直轴的花键部位切取并磨制金相试样,其夹杂物尺寸较大、数量较多(图6)。将试样腐蚀后进行组织检查,两根轴的组织基本相同:花键淬火区均为细小马氏体,心部为灰色索氏体+白色条状铁素体组织(图7),铁素体含量由外向内递增,其中L4 轴铁素体更多。

图4 内半轴断口宏观形貌Fig.4 Appearance of half-shaft fractures

图5 内半轴断口微观形貌Fig.5 Micro appearance of half-shaft fracture

图6 内半轴横截面夹杂物分布情况Fig.6 Inclusion of half-shaft cross section

图7 内半轴横截面组织Fig.7 Microstructure of half-shaft cross section

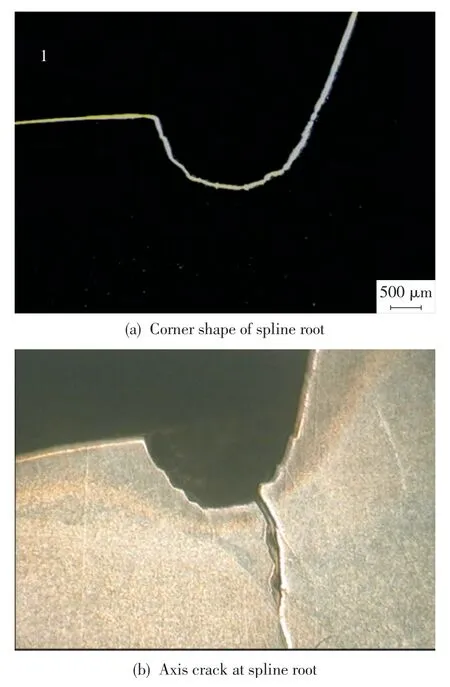

1.4 花键根部检查

在截面金相试样上对花键根部形貌进行观察,花键根部加工凹槽形貌基本一致,底部两侧存在2~3 个小台阶(图8a)。选取纵裂比较典型的L3 轴进行观察,可见花键表面淬火区完整,纵裂起源于槽底台阶处,裂纹错开,匹配较差(图8b)。

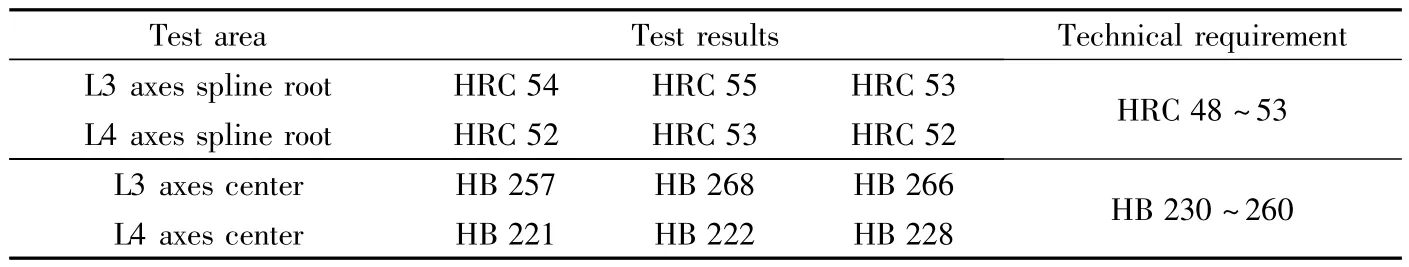

1.5 硬度检测

分别垂直2根轴的花键部位切取试样进行硬度测定,结果见表1。L3、L4 轴花键根部硬度接近技术要求上限,基本合格。L3 心部硬度合格,L4 心部硬度略低。

2 分析与讨论

观察中发现内半轴损伤形式主要表现为3种:1)花键根部的纵向开裂;2)花键自由段的扭转变形;3)内外花键配合截面处的横向断裂。这3 种损伤必然有先后之分和因果关系,但由于断口大多磨损,无法从微观形态上准确判断3 者失效顺序,因此分别对横、纵两种断裂形态进行分析,以确定完整的失效过程。

图8 花键的横截面Fig.8 Cross section of spline

表1 内半轴硬度测量结果Table 1 Hardness testing results of half-shaft

2.1 内半轴横向断裂原因分析

2 根内半轴的自由段在断裂前都发生了明显的扭转变形,断口存在明显的扭转剪切痕迹,且断口表面除剪切韧窝和准解理外未见其他断裂特征,说明内半轴最终的横向断裂其性质均为扭转剪切断裂。

内半轴工作中主要承受扭矩作用,需要强度、刚度和扭矩的合理匹配,强度低于设计要求或者扭矩超出设计要求的范围,都可能导致内半轴的扭转剪切断裂。失效底盘使用了几百公里,行驶路况良好,其他相关部件检查也未见异常,出现突发大扭矩导致过载断裂的可能性不大。对于主要承受扭矩的轴来讲,扭转强度的校核较为简单,并且安全预度较高,检查表明除L4 轴的心部硬度略低外,其余硬度均符合技术要求,说明其横向断裂失效应非半轴原始性能偏低所致,由此推断内半轴在使用中应该出现了抗扭剪能力的下降或者局部载荷的升高。下面就引起内半轴横向断裂的原因进行讨论。

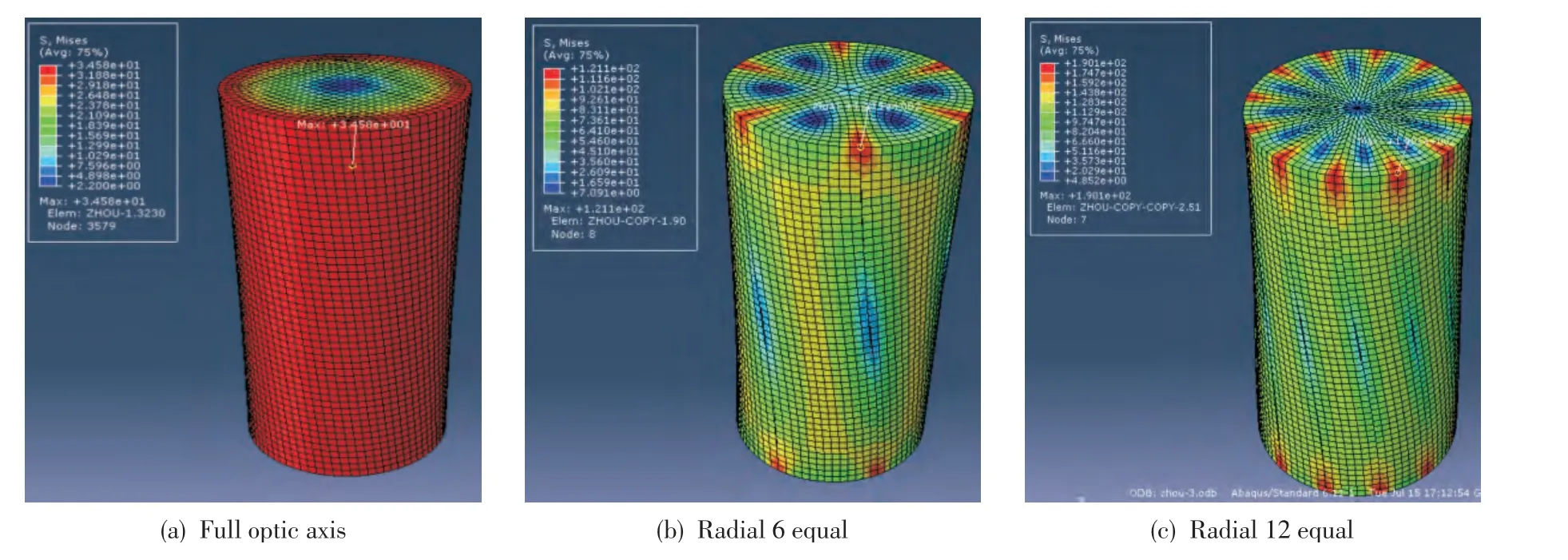

在内半轴配合段与自由段的过度处存在大量的纵向裂纹,这些裂纹都沿径向深入轴的内部,相当于把一根完整的轴纵剖为十几块。将半轴简化为光轴进行有限元建模,轴的直径为50 mm,长为100 mm。材料属性为钢:弹性模量210 GPa,泊松比0.3,各向同性。轴一端6 个自由度全部约束,另一端施加自定义的扭矩50 N·m。然后进行网格划分,网格选用六面体单元格,单元属性为C3D8R。

首先,分别模拟纵向裂纹将光轴分割1、6、12等分时应力分布情况,计算结果见图9。1 等分时(完整光轴),Mises 最大应力位于轴的表面,大小为34.6 MPa;6 等分时,Mises 最大应力位于轴表面自由或约束断面尖角处,大小为121 MPa;12 等分时,Mises 最大应力位于轴表面自由或约束断面尖角处,大小为190 MPa。

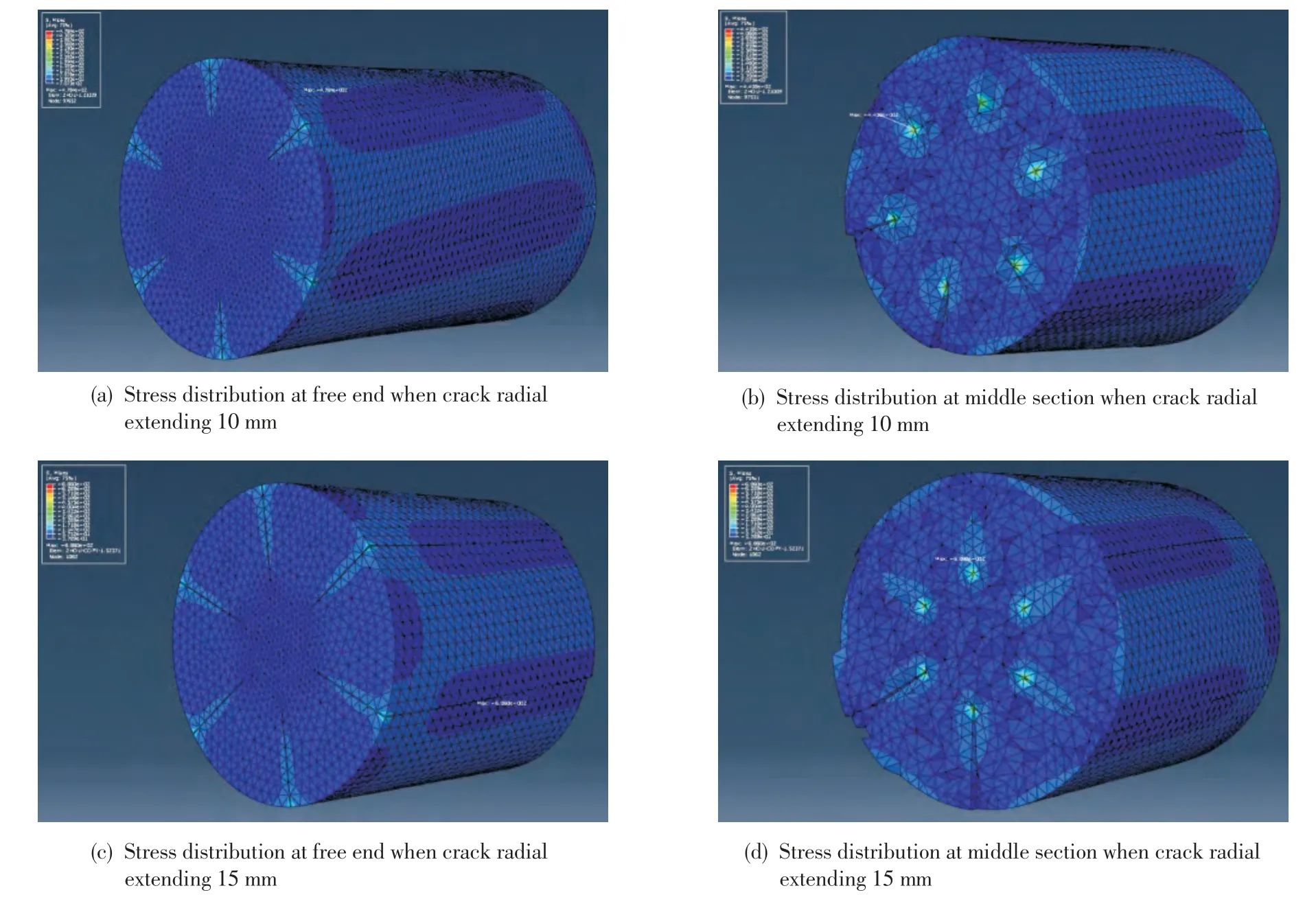

之后,分别模拟纵向裂纹沿径向扩展10、15 mm 深时的应力分布情况,计算结果见图10。纵裂径向扩展10 mm 时,Mises 最大应力位于光轴中部径向裂纹尖端,大小为478 MPa,同时,轴表面自由或约束断面尖角处Mises 应力也明显高于表面,达到110 MPa 左右;纵裂径向扩展15 mm 时,Mises 最大应力位于光轴中部径向裂纹尖端,大小为686 MPa,同时,轴表面自由或约束断面尖角处Mises 应力也明显高于表面,达到160 MPa 左右。

图9 纵向裂纹将光轴分割不同等分时应力分布情况Fig.9 Stress distribution of axes

有限元分析结果表明,承受纯扭转载荷的轴被纵向疲劳裂纹径向分割前后,约束部位(内外花键配合截面)局部应力较完整表面升高了数倍,并且应力随着纵裂数量的增多而增大;同时,纵裂裂纹尖端应力更高。可见这种纵裂的结果就是导致内半轴局部应力急剧升高,必然降低了轴工作能力,而且这种降低随着纵裂的深入而加剧,当降低到一定程度时,内半轴就会在扭矩最大时沿着应力突变截面——内外花键配合截面发生扭转剪切过载断裂,被纵裂分割的各部分由于约束减小而发生大的扭转变形。这也解释了内半轴的抗扭能力为什么会下降并在正常载荷下发生突然的剪切断裂。

图10 φ50 mm 光轴纵向裂纹径向扩展时应力分布Fig.10 Crack initiation position

内半轴断口均呈星型,其面对自由段的扭转变形方向相同,均为汽车倒车时的受力方向——扭矩最大方向;L4轴纵裂径向深度接近且均较L3 轴浅,这应该是由于底盘四桥的扭矩要大于三桥的扭矩,所以在纵裂扩展较浅时就已经断裂,这些现象也证明了内半轴首先沿花键根部发生了纵裂,纵向裂纹扩展到花键配合截面、淬硬与未淬硬交界区等受力较大且弹性模量差异较大部位时发生横向断裂。

2.2 内半轴花键根部纵裂原因分析

半轴正常工作中主要承受交变扭转载荷作用,失效模式以疲劳为主[3-4],但内半轴花键根部纵向裂纹断面磨损变形严重,仅局部可见类似疲劳或者塑性变形的条纹状特征,其特征以与III 型扭转载荷为主的疲劳断口特征接近[5],但仅凭断口形貌判断纵裂的性质略显证据不足,下面从裂纹形态和受力情况对其性质进行判断。

内半轴断口处花键两侧根部都存在纵向开裂,深的裂纹均出现在花键的同一侧——车辆前进时花键的受力部位;浅的裂纹均出现在花键的另一侧——车辆倒车时花键的受力部位,这说明纵裂的产生与车辆前进和倒退时在花键根部产生的张应力有关。

花键轴类零件由于表面开有凹槽,在凹槽根部尖角处容易产生疲劳裂纹,并沿着与最大张应力相垂直的方向扩展,并且当各花键根部均萌生疲劳裂纹并共同向心部扩展时,花键轴最终将以星形断口方式断裂[6],内半轴纵向裂纹的萌生位置、走向与最终断裂形式均与此失效模式相同。结合纵向裂纹断口分析结果判断,纵向裂纹的性质应为大应力疲劳裂纹,这种大应力应源自车辆起动或转弯时瞬间扭矩的增大。

内半轴花键处表面性能符合设计要求,淬火区完整,内半轴反复承受了过大扭矩作用才是其纵向开裂的根本原因。花键槽底存在小的加工台阶引起的应力集中、半轴纵向存在大量非金属夹杂物都对疲劳性能不利。

2.3 预防措施

分析结果表明,内半轴花键根部首先发生的扭转疲劳开裂是导致其最终断裂的根本原因,针对这一原因,将对改善内半轴使用性能的途径进行简单论述。

1)适当提高内半轴的强度、刚度水平。轴的抗疲劳能力一般与材料强度正相关,而刚度的提高有利于降低内外花键交界面处局部应变产生的应力。内半轴为40Cr 材质,常用于制造载荷较大,而无大冲击载荷的重要轴。失效内半轴的组织为索氏体+铁素体组织,是一种调质不良组织,与淬火温度过低、冷却速度过慢有关[7-8]。正常情况下40Cr 调质处理以综合机械性能较好的索氏体为主,承受冲击载荷以及后续的表面感应淬火质量均优于失效半轴,因此提高其热处理质量对抗疲劳失效有一定好处。但由于40Cr 钢大尺寸构件的调质处理质量较难保证,并且强度提高能力有限,必要时可以考虑换用强度更高的合金结构钢替代。

2)控制原材料非金属夹杂物数量,可进一步提高其使用性能。大量非金属夹杂物沿内半轴的纵向分布,割裂了基体的连续性,导致材料横向(与最大张应力相垂直的方向)性能降低[9],对花键根部的疲劳性能不利,控制原材料夹杂物水平,提高材料纯净度对提高半轴使用性能有利。

3)优化底盘设计,平衡各桥应力分配,降低三、四桥内半轴所承受的扭矩水平。

差速器用以连接左右半轴,可使两侧车轮以不同角速度旋转同时传递扭矩,保证车轮的正常滚动。多桥驱动的汽车,轴间装有桥间差速器,作用是在汽车转弯或不平坦路面上行驶时,使前后驱动轮之间产生差速作用。差速器的设计直接关系到各桥之间的扭矩分配,对其进行优化设计也是选择之一。

4)通过结构优化降低内半轴应力集中水平。内半轴花键段分为自由段与配合段,在使用中在两者交界处(内外花键配合截面)处应力也发生突变,从而产生一定的应力集中,所以纵裂均出现在此处,可以采用配合段花键+自由段光轴圆滑过渡、增加减载槽等方式改善局部应力分布,降低局部应力。

3 结论

1)内半轴首先在花键根部发生了大应力的扭转疲劳开裂,最终沿半轴横向扭转剪切断裂。

2)内半轴反复承受了过大扭矩作用是其纵向疲劳开裂的根本原因,花键槽底存在加工台阶引起的应力集中和半轴纵向存在的大量非金属夹杂物都对疲劳性能不利。

3)通过提高内半轴强度水平和冶金质量,优化底盘设计平衡分配桥间扭矩,以及通过结构优化降低内半轴应力集中水平等综合改进可以避免此类故障。

[1]王弘.40Cr、50 车轴钢超高周疲劳性能研究及疲劳断裂机理探讨[D].成都:西南交通大学,2004:62.

[2]张海霞,郑桂芸,梁建国,等.汽车半轴用合金结构钢的开发[J].山东冶金,2009,31 (6):24-25.

[3]李莹,刘高远,张立新.某汽车车轮半轴断裂失效分析[J].失效分析与预防,2007,2(2):40-44.

[4]胡春燕,刘新灵,陈星,等.主起落架上转轴开裂原因分析[J].航空学报,2014,35(2):461-468.

[5]于慧臣,孙燕国,谢世殊,等.不锈钢在扭转/拉伸复合载荷下的低周疲劳裂纹扩展[J].金属学报,2005,41(1):73-78.

[6]张栋,钟培道,陶春虎.失效分析[M].北京:国防工业出版社,2013:138.

[7]李春光,李莹,朱凯.某油气悬挂系统连杆断裂原因分析[J].失效分析与预防,2007,2(1):34-37.

[8]黄丽荣,汤宏智.40Cr 钢汽车半轴断裂失效分析[J].机械工程材料,2009,33(5):73-75.

[9]张升才,郦剑,罗娟,等.汽车后桥半轴断裂失效分析[J].金属热处理,2010,35(9):111-113.