国内硅烷法制备电子级区熔用多晶硅的进展

2014-11-28牛晓龙蔡春立何凤池金晓鹏

牛晓龙,蔡春立,何凤池,金晓鹏

(六九硅业有限公司,河北保定 071051)

半导体材料中用量最大和用途最广的是半导体硅,半导体级多晶硅广泛应用于微电子、晶体管及集成电路、半导体器件等半导体工业中[1]。电子级多晶硅是半导体器件、集成电路、大功率电力电子器件的基础性材料。电子级多晶硅作为半导体行业、信息行业发展的基础,必将成为全球第三次工业革命的焦点。据统计,2013年全球电子级多晶硅产量将近2万t,中国国内的需求量约为3 000t。

在单晶硅的拉制工艺上,目前中国直拉工艺比较成熟,但是大部分原料仍然依赖进口。由于区熔单晶硅生长技术门槛高,全球区熔单晶硅制造商比直拉单晶硅制造商数量少很多,全球有5家公司垄断了全部产量的95.5%以上。中国生产区熔单晶硅的多晶硅原料主要依赖进口,瓦克、REC 是国内主要的进口厂商。中国的电子级多晶硅生产技术、产品品质亟待提高。因此,研究制备高纯、超高纯的多晶硅,即电子级、区熔级多晶硅的技术对中国半导体产业的发展极为重要。

1 电子级多晶硅生产工艺概述

当前主流的电子级多晶硅生产技术主要有三氯氢硅(SiHCl3)法、硅烷(SiH4)法等[2-3]。

流化床反应器法所生产的多晶硅为颗粒状,纯度也不及三氯氢硅法和硅烷法生产的纯度,主要应用于太阳能产业,也可作为拉制大直径单晶硅时的原料,连续加料,但不能直接提供区熔使用。

三氯氢硅法生产电子级多晶硅具有一定的优势,其沉积速率较快,可达8~10μm/min,安全性相对较好,多晶硅纯度可以满足直拉和区熔的要求[2]。但是中国国内三氯氢硅法生产的大部分多晶硅产品为太阳能级,即使电子级产品,无论是质量上还是产量上都与国外的先进技术有一定差距,而区熔级的多晶硅产品更为少见。

硅烷法是利用硅烷热分解的方法制备多晶硅,反应温度低,原料气体硅烷易提纯,杂质含量可以得到严格控制。硅烷法所生产的多晶棒结晶致密,结晶粒 径(<0.1 μm)也 远 小 于 三 氯 氢 硅 工 艺(100~1 000μm),被用于区熔法生产硅单晶可一次成晶,是生产区熔单晶硅的最佳原料。另外,硅烷及热分解产物都没有腐蚀性,从而避免了对设备的腐蚀以及硅受腐蚀而被沾污的现象,具有广阔的发展前景。

2 硅烷的制备

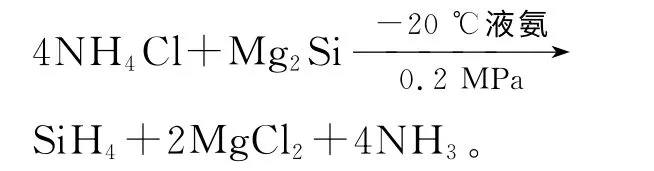

制备硅烷的主要方法有3种。1)硅化镁法,使Mg2Si与NH4Cl在液氨中反应生成硅烷;2)歧化法,以冶金硅为原料,通过生成中间产物SiHCl3而制取硅烷;3)还原法,以SiF4与NaAlH4为原料制备硅烷[4-6]。

2.1 硅化镁法

该方法利用硅化镁与氯化铵在-20 ℃左右的液氨中进行化学反应得到硅烷:

整个生产过程包括硅化镁合成、硅烷气体制备、分子筛吸附提纯和硅烷液化、气化、充瓶等。

硅化镁法工艺流程简单、生产系统紧凑,但原料消耗量大、投资成本高、污染大、生产危险性高,只有日本Komatsu公司使用此法生产多晶硅。

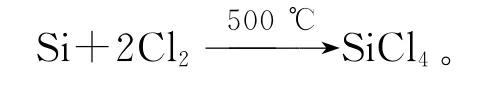

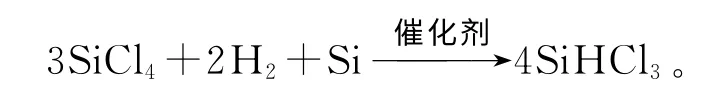

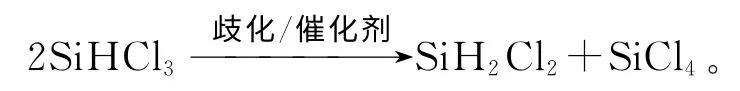

2.2 歧化法

氯硅烷经过氢化和歧化反应制得硅烷,最初由美国UCC 公司研发,因此又称UCC 法。其生产过程包括氯硅烷的制备和氢化反应、三氯氢硅的歧化反应、二氯二氢硅的歧化反应、中间产品和成品的分离及提纯。

1)氯硅烷制备

2)氯硅烷的氢化反应

3)三氯氢硅的歧化反应

4)二氯二氢硅的歧化反应

该法在制备硅烷时,每一步的转化效率都比较低,为了充分利用原料需进行多次循环利用,整个过程要反复加热和冷却,能耗较高。

2.3 还原法

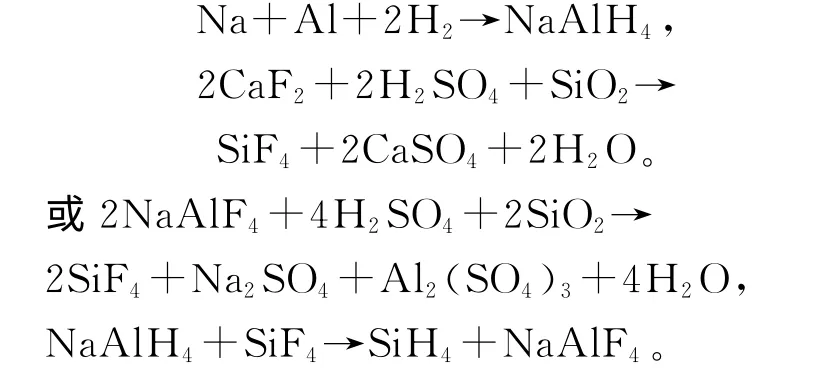

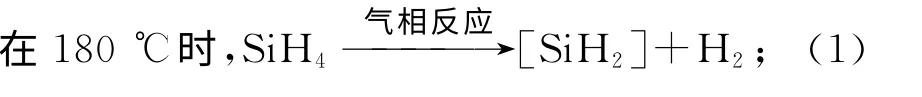

六九硅业有限公司采用氢化铝钠还原四氟化硅来生产硅烷。主要工艺过程如下:由H2,Al,Na在一定条件下反应制备氢化铝钠(NaAlH4);再由CaF2,H2SO4和SiO2反应生成四氟化硅(SiF4)气体(或由中间产物NaAlF4代替CaF2进行反应);之后,氢化铝钠与四氟化硅反应得到粗硅烷气体;将粗硅烷进行精馏提纯后,即可进行加热分解,工艺路线如图1所示,涉及的主要化学反应如下:

硅烷通入到CVD(化学气相沉积)反应器中,经过加热分解,沉积在硅芯表面。

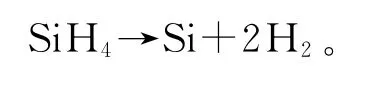

3 硅烷热分解

硅烷的热稳定性较差,180 ℃以上即开始分解成无定型硅,在400 ℃左右分解产生晶体硅,600 ℃以上其分解速度迅速增加。分解温度越高,形成的晶体越致密。从化学反应动力学角度看,硅烷的热分解过程实际上是分2步完成的[7]:

图1 还原法制备多晶硅的工艺路线图Fig.1 Technique flowchart of producing polysilicon based on reduction method

反应式(1)所生成的产物[SiH2]如果不能继续进行分解便会以[SiH2]x形式聚合,聚合物是棕黄色粉末。如果反应式(1)形成的[SiH2]在尚未发生聚合之前迅速到达高温的硅棒表面,则立即开始热分解的第二阶段——表面反应,此时在硅棒表面沉积多晶硅。

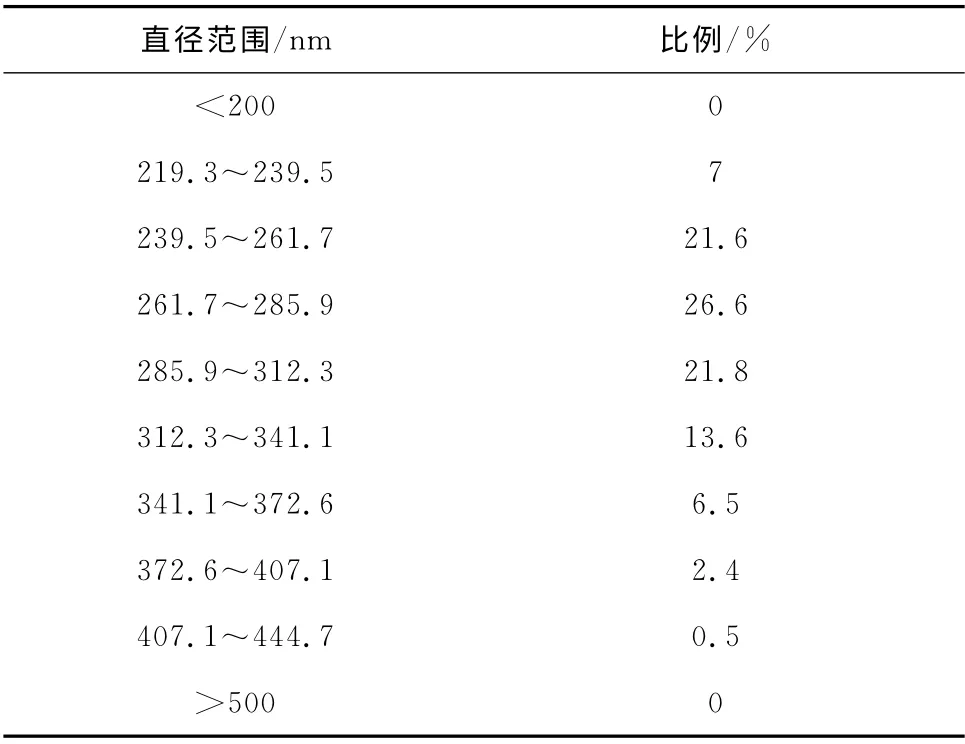

在硅烷分解反应过程中容易在气相成核。在反应器内所生成的硅粉尘,粒径大小在200~500nm的范围内,如表1所示。粉尘过大会严重干扰硅棒生长,甚至妨碍致密结晶体的形成[8-9]。硅粉尘接触了反应器内壁,金属杂质的含量较高。在生长过程中,如果粉尘从内壁脱落,吸附在硅棒表面,继续生长则容易产生夹层,同时也会引起金属含量的增加。所以,必须抑制气相分解,以减少粉尘量。文献[8]提到降低硅棒表面温度、降低硅烷浓度的方法。而在实际生产过程中,一般是通过增加载流气体氢气的量来降低硅烷浓度,起到抑制气相成核、增加表面反应的作用。

表1 硅粉尘的粒径分布Tab.1 Particle size distribution of the silicon dust

另外,在实际生产过程中,沉积速率主要由反应温度和硅烷流量控制,在保证硅棒生长均匀、致密的情况下,调整硅烷流量可以使生长速率维持在5~8 μm/min,与文献[2]中所提到的3~8μm/min的速率基本一致。将反应温度提高至900 ℃以上,生长速率可以达到12μm/min甚至更高。但是过快沉积容易造成硅棒表面温度不均匀,沉积速度也不同,形成表面凹凸不平的状况,硅烷容易在凸起的位置进行分解,小凸起逐渐生长,硅棒表面会越加粗糙,颗粒明显,呈“玉米粒”状,如图2所示。这种类型的硅棒表面在化学清洗时不易处理干净,杂质和水分残留在硅棒表面,不能用于直拉,更不能用于区熔成晶。因此,对反应温度的控制尤其重要。

图2 玉米粒状多晶硅棒Fig.2 Polysilicon columns with corn size

4 硅烷法制备区熔级多晶硅的优势分析

区熔对多晶原材料的要求十分严格,除了具备电子级高纯度之外[10-12],多晶硅的表面应当光滑无破损、无裂纹、无氧化夹层。另外,多晶硅的椭圆度、平直度也应满足要求,以减少在区熔过程中出现的“硅刺”[10]。此外,多晶硅内部的残余应力应尽量减少和消除,以降低区熔过程中预热或晶体生长时发生破碎的危险。因此,在制备多晶硅的过程中,不仅要把原料气体中的各种杂质降到最低,反应环境也要保持高度洁净。另外,对生长过程中的反应温度、硅烷浓度、停炉降温等方面的控制,同样也提出了更高的要求。硅烷CVD 法可以很好地解决这些问题,并且在制备电子级、区熔级多晶硅方面具有以下优势。

4.1 硅烷纯度高

硅烷在常温下为气态,一般来说气体提纯比液体和固体容易。因为硅烷的生成温度低,大部分金属杂质在这样低的温度下不易形成挥发性的氢化物,而即便能形成,也因其沸点较高难以随硅烷挥发出来,所以硅烷在生成过程中就已经有效地除去了那些不生成挥发性氢化物的杂质。粗硅烷经过精馏提纯和分子筛吸附,有效地除去了氮、甲烷等杂质,保证了原料纯度,有利于制备出高纯多晶硅产品。六九硅业有限公司硅烷产品质量指标如表2所示。

表2 硅烷质量指标Tab.2 Quality feature of silane

4.2 反应温度较低,气体中杂质分解量小

相比于三氯氢硅法1 000 ℃以上的反应温度,硅烷CVD 法的硅棒表面温度只需维持在800~900℃的范围,即可得到结晶致密的多晶硅,在较低的反应温度条件下,由高温挥发或扩散引入的杂质就少,化合物的杂质分解也相对较少。

例如:在三氯氢硅法的工艺中,若甲烷、氧等杂质含量较高,甲烷在1 000 ℃以上开始分解,会引起多晶硅中的碳含量增加;另外,氧与硅的亲和力较强,在高温(1 000~1 200 ℃)条件下,容易氧化生成二氧化硅附在硅棒,在这种被氧化的硅棒上继续沉积硅时,就会形成氧化夹层,如果用于拉制单晶硅,会产生“硅跳”[13-14]。

而硅烷CVD 法反应温度较低,即使含有同样的杂质,仍然可以减少其分解,防止与硅反应。因此,多晶硅的纯度更容易得到保证。目前,六九硅业有限公司所生产的多晶硅产品质量指标如表3所示。

表3 多晶硅质量指标Tab.3 Quality feature of polysilicon

4.3 反应温度较低,沉积的硅棒中残余应力较小

在较低的反应温度下,硅棒内部的残余应力相对较小,有利于降低硅棒在停炉降温过程中发生断裂的风险,减少倒棒的可能;另外,也有利于降低区熔过程中预热或晶体生长时发生破碎的危险。此外,随着多晶棒尺寸的增加,残余应力也相应增加。因此,控制较低的残余应力,易于长成更大尺寸的多晶棒。

硅烷法制备的多晶硅具有纯度高、结晶致密的特点,用于区熔法生产硅单晶可一次成晶。因此,继续对硅烷工艺进行优化和改进是非常必要的。目前,六九硅业有限公司所生产的多晶硅,电阻率、少子寿命和碳含量等综合指标已经达到了区熔的要求,成功区熔出单晶硅,如图3所示。

图3 采用高纯多晶硅区熔生产的单晶硅Fig.3 FZ-Si monocrystal produced high pure polysilicon

5 结 语

分析可知,较低的反应温度有利于硅烷稳定分解,产生光滑的硅棒表面;较低的硅烷浓度,可以降低粉尘比例,避免产生疏松的结构,减少表面杂质沾污;在反应温度和硅烷浓度适当的情况下,提高气体流量,有利于消除边界层,提高硅的沉积速度,但是流量过大也会降低硅烷分解率。因此,合理控制反应条件,保持反应环境的高度洁净,提高载流气体的纯度等,是制备均匀、致密、高纯多晶硅的必要条件。在今后的生产过程中,应继续完善反应条件,进一步降低杂质的含量,提高质量稳定性,以生产出更高品质的超高纯区熔级多晶硅。

在全球光伏行业产能过剩的情况下,多晶硅市场竞争激烈。中国国内除少数几家企业外,大多数企业在质量和成本上并没有优势。在高品质的多晶硅材料方面,中国与国际先进企业相比还有一定的差距。因此,提高多晶硅产品的品质,尤其是电子级、区熔级的高纯、超高纯多晶硅,对于提升中国多晶硅产品的国际竞争力具有重要意义。

/References:

[1] 范龙雪,王尚鑫,孙 硕,等.有机/无机杂化太阳电池的研究述评[J].河北科技大学学报,2013,34(6):572-582.FAN Longxue,WANG Shangxin,SUN Shuo,et al.Review on organic plolymer/inorganic semiconductor hybrid solar cell[J].Journal of Hebei University of Science and Technology,2013,34(6):572-582.

[2] 梁骏吾.电子级多晶硅的生产工艺[J].中国工程科学,2000,2(12):34-39.LIANG Junwu.The production technology of electronic grade polycrystalline silicon[J].Engineering Science,2000,2(12):34-39.

[3] 樊舜尧,师文林.多晶硅生产技术及发展现状[J].新材料产业,2008(10):22-26.FAN Shunyao,SHI Wenlin.Development status and silicon production technology[J].Advanced Materials Industry,2008(10):22-26.

[4] 侯彦青,谢 刚,陶东平,等.太阳能级多晶硅生产工艺[J].材料导报,2010,24(13):31-34.HOU Yanqing,XIE Gang,TAO Dongping,et al.Production technology of solar-grade polycrystalline silicon[J].Materials Review,2010,24(13):31-34.

[5] 肖全松,张 纯.谈硅烷法制备太阳能级多晶硅的工艺[J].江西化工,2011(3):21-25.XIAO Quansong,ZHANG Chun.Production technology of solar-grade polycrystalline silicon based on silane method[J].Jiangxi Chemical Industry,2011(3):21-25.

[6] 余京松,沃银花,张金波.对国内硅烷生产的几点看法[J].低温与特气,2009,27(6):7-11.YU Jingsong,WO Yinhua,ZHANG Jinbo.Some opinions about domestic silane production[J].Low Temperature and Specialty Gases,2009,27(6):7-11.

[7] 桂子王.硅烷的性质和使用[J].微电子学与计算机,1986(6):54-57.GUI Ziwang.Properties and applications of the silane[J].Microelectronics &Computer,1986(6):54-57.

[8] 罗 列,姚晓晖,姚奎鸿.典型分解炉中硅烷分解沉积速率的研究[J].浙江理工大学学报,2012,29(2):263-265.LUO Lie,YAO Xiaohui,YAO Kuihong.Deposition rate of polycrystalline silicon from monosilane pyrolysis[J].Journal of Zhejiang Sci-Tech University,2012,29(2):263-265.

[9] 邓寅生,刘少辉,文广超,等.硅烷热分解法制取工业硅的影响因素分析[J].能源环境保护,2011,25(1):16-18.DENG Yinsheng,LIU Shaohui,WEN Guangchao,et al.The influence factors of silane pyrolysis to product industrial grade silicon[J].Energy Environmental Protection,2011,25(1):16-18.

[10] 郭立洲.Φ105mm 区熔硅单晶的生长工艺研究[J].稀有金属,2002,26(6):513-516.GUO Lizhou.Φ105 mm FZ-Si monocrystal growth process[J].Chinese Journal of Rare Metals,2002,26(6):513-516.

[11] 梁骏吾.兴建年产一千吨电子级多晶硅工厂的思考[J].中国工程科学,2000,2(6):33-35.LIANG Junwu.Thoughts on the construction of an electronic grade polycrystalline silicon plant with annual production of 1 000tin China[J].Engineering Science,2000,2(6):33-35.

[12] 栾国旗,张殿朝,闫 萍,等.多晶硅真空区熔提纯技术研究[J].电子工业专用设备,2010,39(8):16-19.LUAN Guoqi,ZHANG Dianchao, YAN Ping,et al.Research of the technology that polysilicon was purifying in vacuum[J].Equipment for Electronic Products Manufacturing,2010,39(8):16-19.

[13] 廖 敏.氢气纯度对多晶硅产品质量的影响及采取的对策[J].四川有色金属,2010(3):24-26.LIAO Min.Hydrogen gas purity of polysilicon product quality and countermeasures[J].Sichuan Nonferrous Metals,2010(3):24-26.

[14] 董前程.影响多晶硅质量的因素[J].氯碱工业,2012,48(9):31-33.DONG Qiancheng.Factors of influencing quality of polycrystalline silicon[J].Chlor-Alkali Industry,2012,48(9):31-33.