道岔区钢弹簧浮置板轨道结构静力分析

2014-11-27韩朝霞孙方遒谷爱军

韩朝霞,孙方遒,谷爱军

(1.北京交通大学,北京100044;2.北京九州一轨隔振技术有限公司,北京100070)

随着城市轨道交通路网的加密,城市轨道交通道 岔部分越来越难以绕避振动噪声敏感建筑,而道岔又是城市轨道交通中重要的连接设备,其结构本身存在的垂横向几何不平顺[1]导致其引起的振动噪声问题较正线部分更加严重[2]。目前,国内道岔区的减振措施主要包括道岔减振器扣件[3]、轨下减振垫层等中高级减振措施,而地铁新线建设中对岔区的减振需求却越来越高,因此需要采用特殊减振轨道产品——钢弹簧浮置板[4],以满足减振要求。

此前,在德国海德尔堡等城市的有轨电车线以及瑞士巴塞尔的轻轨线中应用了岔区钢弹簧浮置板轨道结构,对其减振效果进行了研究分析和测试[5],广州地铁3号线[6]和北京地铁9号线等也建成了道岔区钢弹簧浮置板,但对岔区钢弹簧浮置板轨道结构的研究还比较匮乏。本文主要研究道岔区钢弹簧浮置板在静力荷载作用下的受力,为设计和使用提供依据。

1 模型的建立及参数的选取

本文的道岔区钢弹簧浮置板模型及钢弹簧布置方式是根据国外城市轨道交通道岔区钢弹簧浮置板的设计[7],结合某地铁线路道岔区的线路条件建立的,此道岔应用于我国城市轨道常用的9号单开道岔。模型包括钢轨、扣件、混凝土道床、阻尼钢弹簧隔振器、道床板间的剪切连接件(剪力铰)等。

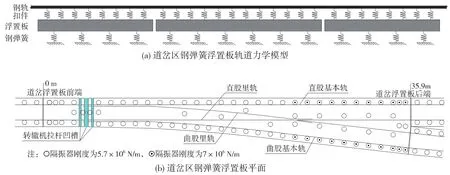

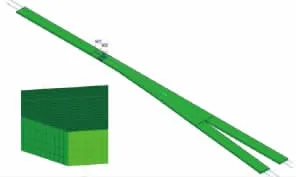

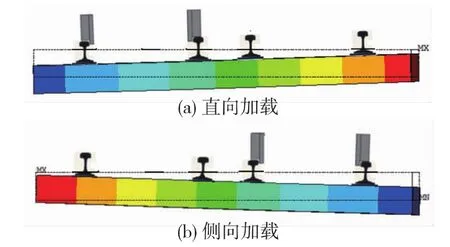

利用ANSYS有限元计算软件建立道岔区钢弹簧浮置板轨道模型。其中钢轨采用Euler梁单元,扣件和钢弹簧采用线性弹簧单元,浮置板采用实体单元[8,9]。模型参数见表1,道岔区隔振器布置如图1所示,除心轨尖端至板后端直侧向基本轨下隔振器垂向刚度加大为7×106N/m(刚度加大后有说明)外,其余隔振器的刚度为5.7×106N/m。道岔区钢弹簧浮置板有限元模型如图2所示。

表1 轨道结构参数

图1 道岔区钢弹簧浮置板轨道力学模型及平面布置

图2 道岔区钢弹簧浮置板有限元模型

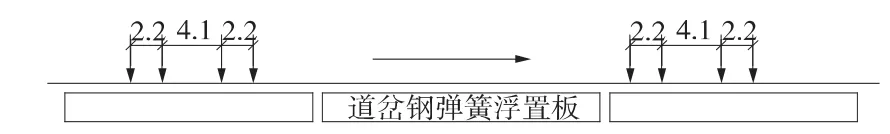

本文荷载采用地铁B型车,轴重14 t,计算考虑距离最近的2个转向架轴重荷载。垂向荷载由道岔钢弹簧浮置板前沿道岔直、侧向作用至道岔后,如图3所示。

2 直向加载时对道岔浮置板的分析

图3 垂向荷载分布(单位:m)

列车荷载作用在道岔直股时,分析道岔浮置板和钢轨的受力和变形,并与正线钢弹簧浮置板的受力比较。

2.1 弯矩包络线

将列车荷载由距道岔浮置板前端10 m的正线浮置板以0.1 m的间隔沿道岔直向逐步加载至2个转向架轴重荷载完全作用在道岔浮置板后的正线浮置板,如图3所示,以求解道岔浮置板上各个位置的最大纵、横向弯矩,即弯矩包络图,如图4所示。

由图4(a)可知,沿道岔直向由尖轨尖端开始,道岔浮置板的最大纵向正弯矩逐渐加大,在尖轨尖端与尖轨跟端中间(即8.1 m处)开始逐渐减小,从导曲线中部(即15 m处)又逐渐增大,继而从辙叉部位开始逐渐减小,与文献[10-11]所得规律类似,正弯矩在距道岔浮置板后端3.5 m处达到最大值。在转辙机预留凹槽前道岔浮置板的纵向负弯矩最大,在凹槽后道岔浮置板的最大纵向负弯矩最小(除板端位置)。转辙器预留凹槽处道岔浮置板的最大纵向正弯矩约为正线浮置板相应位置的1/2,是道岔浮置板和正线浮置板的最大弯矩相差最大的位置。

图4 直向过岔浮置板的纵、横向弯矩包络图

由图4(b)可知,道岔浮置板的横向最小弯矩包络线与正线浮置板相差较小,而横向最大弯矩包络线与正线浮置板相差较大。当荷载作用在道岔浮置板直股时,直股基本轨和里轨之间位置浮置板表层和底层均受拉。在直股钢轨下道岔浮置板的位置横向最大弯矩出现峰值,其中直股里轨下道岔浮置板的弯矩最大。

2.2 道岔浮置板应力和道岔位移

为了进一步分析道岔浮置板的受力,选取道岔浮置板纵、横向弯矩包络图中弯矩的峰值位置,分析此位置的最不利荷载情况下钢轨下道岔浮置板的纵、横向应力。选取转辙部分、导曲线和辙叉处的最不利荷载工况,分别用工况1、工况2和工况3表示。

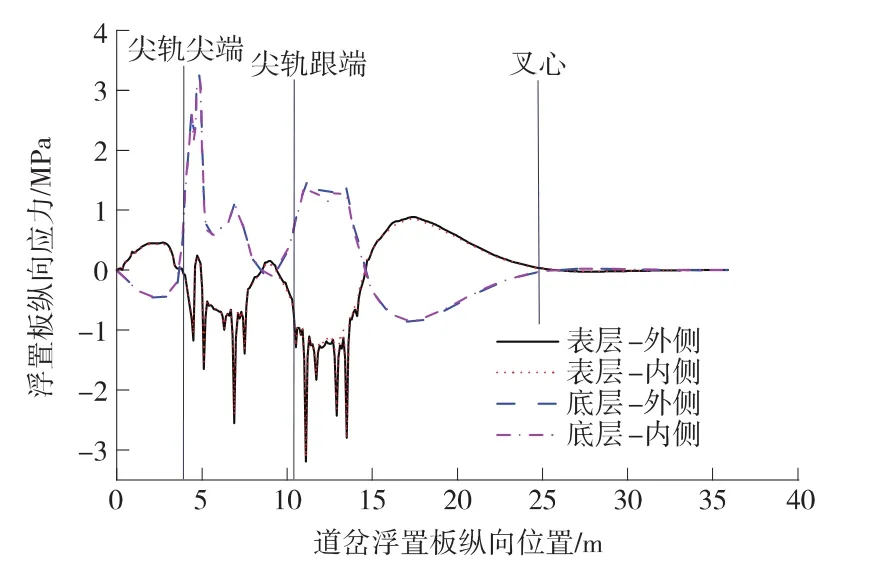

由图5可知,各工况下道岔浮置板表层的压应力最大,底层拉应力最大,说明道岔浮置板表层主要承受压应力,底层主要承受拉应力,因此配筋时下层主要为受力钢筋;各工况下道岔浮置板最大压应力都大于最大拉应力,说明道岔浮置板主要承受压应力。工况1中道岔浮置板的压应力最大,为3.29 MPa,在混凝土应力允许范围内(浮置板为C40混凝土,允许抗压应力为 19.1 MPa[12])。

随着道岔浮置板宽度越大,道岔浮置板同一横截面各处受力会越不均匀,因此加大了辙叉至道岔浮置板后端直侧向基本轨下钢弹簧的刚度,以减小随着板宽越大基本轨下和里轨下道岔浮置板越来越大的应力差。图5中各工况下里轨和基本轨下道岔浮置板的纵向应力几乎相同,但随着板宽度加大基本轨下道岔浮置板的纵向应力比里轨下稍大,但应力差都小于0.35 MPa。由工况1至工况3,基本轨下道岔浮置板的横向应力变化不大,里轨下道岔浮置板的横向应力逐渐增大,里轨和基本轨下道岔浮置板表层横向应力差最大值为0.64 MPa,底层横向应力差最大值为0.59 MPa。

本文分析了荷载作用在凹槽附近时凹槽处道岔浮置板的应力状态,可知虽然凹槽位置最大弯矩约为正线浮置板的1/2,但由于浮置板的厚度较小,凹槽处仍出现应力集中。且此处道岔浮置板底层的纵向拉应力较浮置板其他部位大。由图6可知,凹槽处底层最大拉应力为3.15 MPa,比图5中各工况的最大纵向拉应力为1.81 MPa大,且超过C40混凝土的允许抗拉强度(1.71 MPa),但若此处配有纵向受拉钢筋亦在允许范围内(HRB400钢筋的允许抗拉应力为360 MPa[12])。

通过对道岔浮置板应力的分析可知,道岔浮置板沿横向受力不均匀,为研究其对钢轨水平不平顺的影响,分析各工况下钢轨的位移,如图7所示。

由图7可知,随着荷载作用位置处道岔浮置板宽度越大,基本轨与里轨的位移差越大,由于道岔的垂向位移主要由道岔浮置板的垂向位移引起,因此增大辙叉至道岔浮置板末端区段基本轨下侧隔振器刚度,以减小基本轨和里轨的位移差。工况3中基本轨和里轨的位移差最大,最大差值为1.06 mm,在水平不平顺允许范围内(静态水平不平顺容许偏差为6 mm[13])。如图7所示,各工况位移差均大于零,没有出现三角坑不平顺。在工况3中,钢轨的位移差在辙叉部分突然变小,是由于辙叉部分钢轨刚度大,荷载作用在此处时里轨的垂向位移较小所致。

3 侧向加载时对道岔浮置板的分析

列车荷载作用在道岔曲股时,分析道岔浮置板和钢轨的受力和变形。并对荷载作用在道岔直股时,道岔和下部钢弹簧浮置板的受力进行比较,分析直、侧向过岔时的不同。

图5 不同工况下道岔浮置板的应力图

图6 转辙器凹槽纵向应力最大时道岔浮置板应力

3.1 弯矩包络图

与直向加载时类似,荷载由正线浮置板同一位置沿道岔侧向至道岔浮置板后正线浮置板。

图7 基本轨和里轨的位移差

如图8(a)所示,直、侧向加载时道岔浮置板的纵向弯矩包络图几乎完全相同,是由于直、侧向加载时荷载沿道岔浮置板纵向的位置基本相同,浮置板沿纵向受力也基本相同。在靠近道岔板后端时,直向加载时道岔板的最大正负弯矩比侧向加载时大,最大差值为12.6 kN·m,这是由于在道岔板后端,板宽度较大,侧向加载时荷载沿道岔纵向的分布较直向更为集中,因此弯矩较直向加载时小。

图8 侧向过岔道岔浮置板的纵、横向弯矩包络图

如图8(b)所示,由于直、侧向加载时,列车荷载在道岔浮置板横截面的位置差异较大,因此直侧向加载时横向弯矩包络图的差异较大。由于侧向加载时荷载在道岔浮置板横截面上的位置不断变化,因此横向弯矩包络图没有明显的峰值,正弯矩最大值比直向加载时小,但是由于侧向加载时沿横截面作用范围大,因此侧向加载时道岔浮置板正弯矩分布较均匀。

3.2 道岔位移

通过对直向加载时道岔浮置板的位移分析可知,道岔浮置板宽度越大,浮置板横向受力越不均匀,虽然侧向加载时道岔浮置板横向弯矩包络图分布较均匀,但通过分析荷载作用在直股和曲股同一横截面(辙叉与道岔浮置板后端中间)道岔浮置板的垂向位移可知,侧向加载时道岔浮置板在浮置板宽度较大位置也出现沿横向的倾斜,如图9所示。由于道岔浮置板刚度较大,道岔浮置板横向不出现弯曲变形,靠近荷载一侧的道岔浮置板端部垂向位移最大,在远离荷载作用一端虽然道岔浮置板垂向位移小但是垂向位移依然向下,而没有向上翘起。

图9 30.3 m处道岔浮置板横截面的垂向位移

当道岔板板宽与区间板基本相同时,直、侧向加载时荷载在道岔浮置板上的位置基本相同,因此道岔浮置板的受力也基本相同。而越靠近道岔浮置板后端,直、侧向加载时荷载位置的差异越大,因此取导曲线至道岔浮置板后端图8(a)中弯矩达到峰值的4个工况分析位移差。

如图10所示,在工况3辙叉部位钢轨的位移差突然变小,与直向加载时相同,主要由于辙叉部位刚度较大,荷载作用在此处时里轨的位移较小所致。工况1至工况3,随着板宽加大基本轨和里轨的位移差加大;但是工况4中基本轨和里轨的位移差比工况3略小,是因为工况4只有一个转向架轴重荷载作用在道岔浮置板上,道岔浮置板的垂向位移相对会减小,钢轨的位移量主要由板的垂向位移决定,进而导致钢轨的垂向位移减小,基本轨和里轨的位移差也减小。侧向加载时曲股基本轨和里轨的位移差最大值为工况3辙叉部位的1.45 mm,同样在水平不平顺允许范围内,且位移差均大于零,未出现三角坑不平顺。

图10 基本轨和里轨的位移差

4 结论

根据国外道岔区钢弹簧浮置板的设计并结合工程实际,建立了三维道岔区钢弹簧浮置板轨道的有限元模型,并分析直向和侧向加载时道岔区浮置板轨道结构的弯矩、应力和位移特性,得出以下结论。

(1)直向和侧向过岔时,道岔浮置板沿纵向上的受力基本相同,但是由于直向和侧向过岔时荷载沿道岔浮置板横向的作用位置差别较大,因此道岔浮置板沿横向的受力差别较大。虽然道岔浮置板直侧向过岔时的受力仍不均匀,但受力在允许范围内。

(2)转辙机拉杆预留凹槽处纵向最大弯矩约为导曲线和辙叉部位的一半,由于道岔浮置板的高度较小,板的抗弯刚度较小易出现应力集中,为道岔浮置板的薄弱环节,但在凹槽处加装纵向受力钢筋可满足应力要求。

(3)由道岔浮置板前端至后端,基本轨和里轨下道岔浮置板的纵向应力基本相同,但随着板宽度加大,里轨下道岔浮置板的横向应力比基本轨下越大;且随着板宽增大基本轨和里轨的垂向位移差也增大。行车时浮置板道岔横向受力的不均匀易引起水平和高低不平顺,因此增大了辙叉至道岔浮置板后端基本轨下隔振器的刚度,使道岔浮置板受力和钢轨的位移均在允许范围内。

[1]陈嵘,王平.75 kg/m钢轨12号高锰钢固定辙叉单开道岔刚度均匀化设计研究[J].铁道标准设计,2012(8):1-5.

[2]SBruni,IAnastasopoulos,SAlfi,A VanLeuven,G Gazetas.Effects of train impact son urban turnouts:Modelling and validation through measurements[J]. Journal of Sound and Vibration, 2009,324:666-689.

[3]邓娇,李金卫.城市轨道道岔减振器的设计及应用[J].铁道标准设计,2008(7):65-66.

[4]北京市质量技术监督局.DB11/T838—2011 地铁噪声与振动控制规范[S].北京:北京市质量技术监督局,2012.

[5]Hans-Georg Wagner,Axel Herrmann.Floating Slab Track above Ground for Turnouts in Tram Lines[J].Noise and Vibration Mitigation,2008(99):86-93.

[6]樊斌,杨宏伟.城铁钢弹簧浮置板道床道岔施工技术[J].铁道标准设计,2007(3):15-18.

[7]孙成.地铁9号无缝道岔及渡线受力变形与振动特性研究[D].北京:北京交通大学,2011.

[8]张宏亮.隧道内钢弹簧浮置板轨道结构振动特性及其对环境影响的研究[D].北京:北京交通大学,2007.

[9]Allan Manalo,Thiru Aravinthan,Warna Karunasena,Nick Stevens.Analysis of a typical railway turnout sleeper system using grillage beam analogy[J]. Finite Elements in Analysis and Design, 2012(48):1376-1391.

[10]张岷.道岔区无砟轨道连续道床板力学分析[D].成都:西南交通大学,2006.

[11]中华人民共和国住房和城乡建设部,国家质量监督检验检疫总局.GB50010—2010 混凝土结构设计规范[S].北京:中国建筑工业出版社,2011.

[12]北京市质量技术监督局.DB11/T718—2010 城市轨道交通设施养护维修技术规范[S].北京:北京市质量技术监督局,2012.