新型单油缸倍增伸缩输送机的设计

2014-11-26李有堂

□ 李有堂 □ 王 皓

1.兰州理工大学 数字制造技术与应用省部共建教育部重点实验室 兰州 730050

2.兰州理工大学 机电工程学院 兰州 730050

现代运输业中,带式输送机占有重要地位,而可伸缩带式输送机更因为其较强的工作适应能力而得到广泛应用。现在国内带式输送机的伸缩机构主要有人工制动滚筒伸缩机构、电动钢绳伸缩机构、动力链条伸缩机构和油缸伸缩机构等[1],它们在一些特定场合下都能完成输送机的伸缩作业,从而使带式输送机的工作半径增加[2]。但是,上述几种可伸缩带式输送机都体现出体积较大、结构不够紧凑、伸缩效率较低的缺点。因此,在研究了现有伸缩结构的基础上,针对一些作业空间有限的特殊情况,为了进一步提升其伸缩速度,提高伸缩长度,设计出一种具有新型伸缩机构的可伸缩带式输送机。并利用虚拟样机技术,对伸缩机构的合理性进行了验证,为新型单油缸倍增伸缩输送机的制造提供了有力的理论依据。

1 可伸缩输送机的结构设计及工作原理

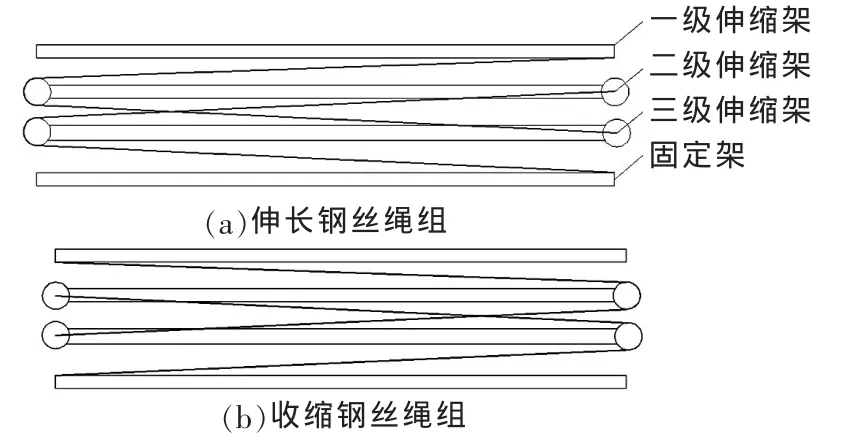

该可伸缩带式输送机主要由伸缩架和伸缩机构组成。伸缩架由一级伸缩架、二级伸缩架、三级伸缩架和固定架组成,一级到三级伸缩架外壁设有滚轮,可依次在二级伸缩架、三级伸缩架和固定架内壁的导轨中滑行。伸缩架之间、伸缩架与固定架之间由两组钢丝绳滑轮机构连接。三级伸缩架下方中部设有伸缩齿条,可随三级伸缩架一起移动。固定架上设有伸缩油缸和两个固定齿条,油缸活塞末端与齿轮箱箱体连接。齿轮箱内设有齿轮轴,齿轮轴中部为一大齿轮,与伸缩齿条相啮合;齿轮轴两端设有两个小齿轮,分别与两个固定齿条相啮合,它们共同组成了齿轮齿条倍增机构[3],如图1所示。

▲图1 可伸缩带式输送机

工作原理:在伸长过程中,油缸活塞伸出,带动齿轮箱向前运动。齿轮箱内通过齿轮轴分别带动位于其中部的大齿轮和位于其两端的小齿轮以相同角速度进行旋转,其中小齿轮与位于固定架上的固定齿条啮合,大齿轮与位于三级伸缩架底部的伸缩齿条啮合。三级伸缩架与伸缩齿条链接,因此齿轮的旋转带动三级伸缩架向前伸出,而三级伸缩架的伸出将通过位于其前端的滑轮组带动二级伸缩架向前伸出;同理,二级伸缩架伸出时也通过其前端的滑轮组带动一级伸缩架向前伸出。收缩过程与伸长过程相反。

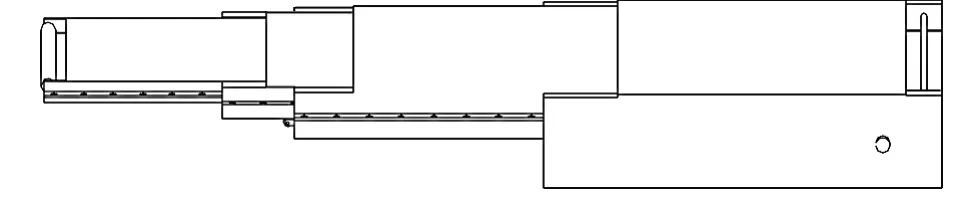

当伸缩油缸伸出1 m时,三级伸缩架在齿轮齿条倍增机构的带动下伸出2 m,由于三级伸缩架与二级伸缩架之间构成动滑轮机构,所以二级伸缩架相对三级伸缩架伸出2 m;同理,一级伸缩架相对二级伸缩架也伸出2 m。因此,该伸缩油缸伸出1 m,可伸长带式输送机总长度为6 m,钢丝绳绕法如图2所示。

2 可伸缩输送机虚拟模型的建立

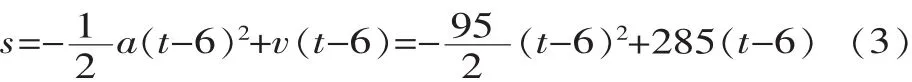

采用三维工程软件Pro/E,建立零件的三维实体模型,实现零件的三维特征建模和参数化设计[4]。通过零件之间的点、线、面的接触实现定位,再经过形位上的约束,建立起装配关系。完成装配后,对主要受力部件进行简化,并将虚拟模型导入ADAMS软件中,进行动态分析[5]。对简化后的虚拟模型建立相应的运动副并施加约束,使机构能够按预先设计方案运动。装载装置伸缩机构虚拟模型见图3。

3 伸缩机构的运动分析

▲图2 钢丝绳绕法示意图

▲图3 虚拟样机模型

对伸缩机构进行运动分析的目的在于验证其能够实现所需运动形式。伸缩机构主要由齿轮齿条倍增机构和滑轮钢丝绳机构组合而成,因此对齿轮齿条倍增机构的分析是一个关键点。依据设计,单级伸缩架的伸缩长度应大于1 500 mm。在作伸缩运动时,3个伸缩架同时进行伸缩,而三级伸缩架与伸缩齿条是同步运动的,因此只需对齿条的运动进行分析便可知整个伸缩机构的运动[6]。

齿条的运动过程包括齿条的伸长和收缩,运动形式为先加速后匀速再减速,且其伸长运动和收缩为形式相同的相反运动。依据设计单程耗时9 s,加速度为95 mm/s2。

在0~3 s内,齿条作匀加速运动时,其位移方程为:

式中:a为加速度;t为运动时间。

在3~6 s内,齿条作匀速运动,速度为匀加速运动的末速度,且其大小为v=285 mm/s,则这一阶段齿条位移方程为:

在6~9 s内,齿条作初速度为v=285 mm/s的匀减速运动,其位移方程为:

把齿轮齿条机构模型导入ADAMS软件中,对齿轮加旋转副,齿条加移动副,齿轮齿条之间加齿轮副;设定运动仿真时间为9 s,并将虚拟转动驱动机转速设定为30 r/min;因为运动过程中齿轮齿条一直处于接触状态,因此需要在齿轮齿条之间加入接触力[7,8]。 点击运动仿真按钮,输出伸缩齿条的位移、速度及齿轮扭矩变化曲线。

分析位移曲线可知,齿条的伸缩长度约为1 750 m,大于1 500 m,达到了设计要求;从速度曲线可知,0~3 s内速度由零逐渐增长到 285 mm/s;3~6 s内速度保持285 mm/s;6~9 s内速度逐渐减小到0。从接触力可以看出,0~1.5 s内,由于装配间隙问题,齿轮扭矩为零;从1.5 s起,由于齿轮为渐开线齿轮,所以扭矩出现周期性变化,尖峰出现在齿轮与齿条刚刚接触时刻,符合设计要求;通过扭矩大小可以校核齿轮及齿轮轴的强度。可以看出,装载机构设计合理,能够完成预定工作需要。

4 伸缩机构的动态特性分析

伸缩机构的动态特性分析主要是对装载装置的伸缩机构的强度进行计算,就其强度是否满足实际需求而进行的进一步分析,然后进行模态分析,研究装载装置在工作中是否会发生共振现象[9]。齿轮齿条选用40Cr,其许用应力为[σ]≥785 MPa。

4.1 动力学分析

伸缩机构由液压缸活塞伸出驱动齿轮箱运动,进而带动齿轮齿条倍增机构运动。机构所受外力为3个伸缩架在运动时所受滚动摩擦力及液压缸施加的拉力,当机构匀速运动时,液压缸施加的拉力与伸缩架在运动时所受摩擦力大小相等、方向相反。

设一级、二级和三级伸缩架所受摩擦力分别为Fn1、Fn2、Fn3,绳索所受拉力分别为 T1、T2,最终施加在齿条上的力为F。已知一级、二级和三级伸缩架的质量分别为 m1=217.5 kg、m2=486.3 kg、m3=715 kg, 滑动摩擦因数为μ=0.05,重力加速度g=9.8 m/s2。

一级伸缩架所受摩擦力与绳索1所受拉力相等,即:

二级伸缩架和三级伸缩架所受摩擦力分别为:

绳索2所受拉力为二级伸缩架所受摩擦力与2倍绳索1所受拉力之和,即:

则齿条所受推力F为三级伸缩架所受摩擦力与2倍绳索2所受拉力之和,即:

代入数值,解得最终施加在齿条上的推力为:

对模型进行定义分析类型和施加边界条件及载荷,将固定齿条固定,对齿轮箱和移动齿条施加力F,进行应力分析。

根据等值线图可得:大齿轮等效应力值范围在0~309.3 MPa之间,最大应力值为309.3 MPa,应力集中主要出现在齿轮齿顶部位,大齿轮受力变形值在0.001~0.232 mm之间,最大变形出现在齿顶部位;小齿轮等效应力值范围在0~140.1 MPa之间,最大应力值为140.1 MPa,应力集中主要出现在齿轮齿顶部位,小齿轮受力变形值在0~0.01 mm之间,最大变形出现在齿顶部位;移动齿条等效应力值范围在0~105.6 MPa之间,最大应力值为105.6 MPa,应力集中主要出现在齿条与齿轮接触的部位,齿条受力变形值在0.223~14.583 mm之间,最大变形出现在齿条中部横截面。

分析可得,主要受力构件所受应力均小于许用应力值,大齿轮、小齿轮变形极小,可忽略不计,齿条的形变较大,主要是因为齿条在三级伸缩架固定时只在两端进行了固定,中间没有固定所致,但考虑到齿条尺寸较大,该变形不影响装置正常运行,也可忽略不计。

4.2 模态分析

振动是装载装置在工作过程中不可避免的现象,强烈的振动会造成共振,引起结构的破坏。为了避免这种伤害,确保装载机构工作与结构安全可靠,需要计算仿真出机构的固有频率以及相应的振型[10]。

在静力学分析中伸缩机构的模型已经建立,将模型导入Workbench中的Model进行模态分析,添加边界条件,得到固有频率和最大振幅,见表1。

表1 仿真机构的固有频率及最大振幅

由表1可知,设备的最大振幅为10.856 mm,由于设备整体尺寸较大,因此振幅对设备的正常运转没有影响,设计符合要求。

而由模态分析所得装载装置的固有频率范围为16.386~55.088 Hz,只要工作频率不在该范围发生,设备就可正常运转,不会因发生共振现象而影响工作。

5 结束语

笔者设计的可伸缩带式输送机具有工作可靠、使用方便等优点,在实际工作中可以实现快速伸缩,其伸缩长度能够达到油缸行程的6倍,其伸缩效率大大提高,且其伸缩仅由一个液压缸驱动,降低了装载成本。

[1] 刘业武.可伸缩带式输送机的几种伸缩机构[J].起重运输机械,1990(9):6-10.

[2] 孟庆元,樊海彬.我国带式输送机的现状和未来发展[J].中国新技术新产品,2012(8).

[3] 梁睦.垛机3层货叉直线差动机构的设计[J].起重运输机械,2005(3):32-33.

[4] 刘秀杰,徐瑞银,宋庆军.基于Pro/ENGINEER的特征建模方法[J].煤矿机械,2008,29(7):185-187.

[5] 周兵,杨凡,徐琪.基于ADAMS的转向机构的优化设计[J].湖南大学学报,2008(12):87-91.

[6] 周旭辉,疏舒,马俊.基于ADAMS的小齿轮齿条动力学仿真分析[J].船海工程,2012,41(5).

[7] 刘冰.齿轮齿条转向器的建模及分析[J].上海工程技术大学学报,2006,3(20).

[8] C K Chua, SH Teh, R K L Ggy.Rapid Prototyplng Versus Virtual Prototyping in Product Design and Manufacturing[J].Advanced Manufanuring Technology,1999,15:597-603.

[9] 吴玉荣.装载机铲装装置的虚拟装配和运动仿真研究[J].研究与探索,2010(3):37-39.

[10]李有堂,李金峰.伸缩式转载车装载机构的设计及动态分析[J].甘肃科学学报,2012,24(2):107-110.