抗反射裂缝技术在水泥混凝土路面改建工程中的应用

2014-11-23屈波

屈 波

(安徽省公路桥梁工程有限公司,安徽 合肥 230031)

0 引 言

近些年,越来越多的水泥混凝土路面面临改建,最常用的方法就是加铺沥青混凝土面层。由于水泥混凝土路面存在接缝,在汽车荷载及温度循环变化的作用下,接缝处会产生较大的应力,易促成裂缝的产生。裂缝扩展贯通至沥青层顶面,即形成反射裂缝[1]。而通过碎石化施工,将原水泥混凝土路面破碎成均匀的碎石块,不仅消除了板块空洞的隐患,而且通过不同粒径石块的嵌挤作用,使得破碎后的水泥混凝土路面从不稳定的刚性板块变成了稳定的碎石基层,从而最大限度地防止了反射裂缝的产生,延长路面的使用寿命[2]。

1 工程背景

G312上海至乌鲁木齐段为国家骨干公路,是国道网中东西走向的大动脉之一,其中六安段是安徽省干线公路网中的中轴线,为G312的重要组成部分。原路面按照一级公路标准建设,采用水泥混凝土路面结构。经过多年的运行,加之超重、超限车辆的影响,路面已出现严重病害。本项目对原路面病害严重路段进行换板处理后,对水泥混凝土面板进行碎石化处理,然后加铺水稳及沥青层。

2 实际应用

2.1 施工特点

(1)碎石化技术能最大限度地防止反射裂缝的产生[3]。

(2)施工简便,改造周期短,综合造价低。

(3)破碎后的水泥混凝土路面由不同粒径的混凝土块紧密结合,内部嵌挤,可以为加铺后的路面提供更高的结构强度。

(4)就地再生,环保无污染,可将破碎后的水泥混凝土路面直接作为底基层,不仅节约了工程材料,而且省去了水泥面板的运输费用,极大地提高了工程进度,解决了水泥碎块垃圾的处理问题。

2.2 施工前准备工作

(1)本项目碎石化采用的机械为山东路鑫的LX400多锤头破碎机及Z型钢轮压路机。LX400破碎机全宽4m,后部配备两排成对锤头,锤头的提升高度、频率可独立调节,在设备全宽范围内可以一次性均匀地将路面完全破碎。该设备每小时可破碎4m宽车道150m以上。Z型钢轮压路机表面携带Z型钢箍,主要对破碎后的混凝土进行补充破碎和压实。

(2)在碎石化前,清除水泥混凝土路面上的沥青修复材料,因为这些材料的存在会影响到破碎的效果。

(3)破碎前,结合设计图纸及业主单位提供的有关隐藏构造物(如暗涵、底下管线)等情况进行调查,以确定破碎是否会对这些构造物造成损坏。埋深在1m以下的构造物不会因为破碎而遭到损坏,这种路段可以正常破碎;埋深在0.5~1m的构造物或管线可能会受到路面碎石化影响,这种路段可以降低锤头高度进行轻度打裂;埋深不足0.5m的构造物、管线以及桥梁等,应禁止破碎,避让范围为结构物端线外侧3m以内的所有区域。距路肩10 m以外的建筑物不易因路面碎石化受到破坏,可以正常破碎;路肩外5~10m范围内的路面需降低锤头高度进行轻度打裂;路肩外5m以内存在建筑物的区域禁止破碎。

(4)与桥梁连接段的路面应标明破碎位置,根据实际情况,可以破碎到桥头搭板的后端,或根据路面设计线的高程破碎到监理指定位置。未破碎的路面应铣刨到可以摊铺同样厚度沥青罩面的程度。

(5)由于碎石化后的路面在下层结构层施工之前不允许开放交通,所以对交通管制的要求比较严格,破碎施工时禁止任何与破碎无关的施工机械和车辆通行。同时在破碎起始段及破碎完成的路段安排专人看护指挥,以确保破碎质量。

(6)在碎石化初测设所有需碎石化的路段的现有路面高程、中线及边线。在破碎碾压的过程中不断测设高程,确保其碾压满足要求。

(7)主道破碎时利用原有路面排水系统将水引至路肩的边沟内,防止路面破碎时水侵入结构层,造成隐患。

2.3 工艺技术流程

根据本项目特点,试验段多锤头破碎施工流程依次为:多锤头破碎1遍,Z型压路机振动压实3遍,测量沉降量(根据路中线的高程及原路面的横坡与实测高程差所得)。

2.4 碎石化施工

(1)在路面碎石化正式施工之前,根据路况调查资料,选定有代表性的一段作为试验段破碎。试验段长度不小于50m,宽度不小于4m,根据以往施工经验,落锤高度一般为1.1~1.2m,落锤间距为10cm。逐级调整破碎参数对路面进行破碎,目测破碎效果,并记录破碎参数。当碎石化后的路表呈鱼鳞片状时,碎石化满足设计要求,记录此时的破碎参数,作为大面积破碎的技术参数。

(2)为了确保路面被破碎成规定要求的尺寸,在试验区随机选取两个独立的位置分别开挖1m2的试验坑,试坑选择没有横向接缝或工作缝的区域,开挖至板下基层。

试验路段确定的破碎机程序及参数将用于本工程。在正常的大面积破碎过程中,根据路面现状不断地监控破碎操作,并在施工过程中不断地调整,以确保结果满足要求。密切关注混凝土板面的变化,根据板面情况及时调整破碎参数,以确保破碎质量[4]。破碎时从混凝土路面的高处向低处破碎,以避免摊铺沥青混凝土后影响排水。破碎一个车道的过程中实际破碎宽度应超过一个车道宽度,与相邻车道搭接一部分,宽度至少是15cm。

(3)采用专用压路机振动压实2~3遍,压实速度不超过5km·h-1。

(4)压实后测设顶面标高,检查其平整度,局部凹陷处超过5cm的用级配碎石补平,补平后的碎石化路面采用光轮压路机振动压实3~4遍,且压路机的压实速度不超过5km·h-1。

(5)为保证破碎段不留死角,破碎宽度比实际破碎宽度宽50cm,将多余的50cm破碎区破碎后挖除,在接缝处铺设1.2m宽的聚酯玻纤布,再用C30商品混凝土浇筑。

(6)挖除施工路段不稳定的基层,然后浇筑C30商品混凝土,再进行碎石破碎。

(7)除了指定的用于开放横穿交通的区域外,破碎后的混凝土路面的任何路段均不得开放交通(包括不必要的施工运输)。开放交通区域的开放时间不得超过24h。本项目施工时采取半幅封闭半幅施工的顺序,确保碎石化后混凝土路面的养护质量。

(8)老路面破碎应由高处向低处破碎,确保排水通畅;增加高程、中线、边线测设,确保路拱和坡度;破碎时确保破碎连续性。

2.5 碎石化施工质量标准

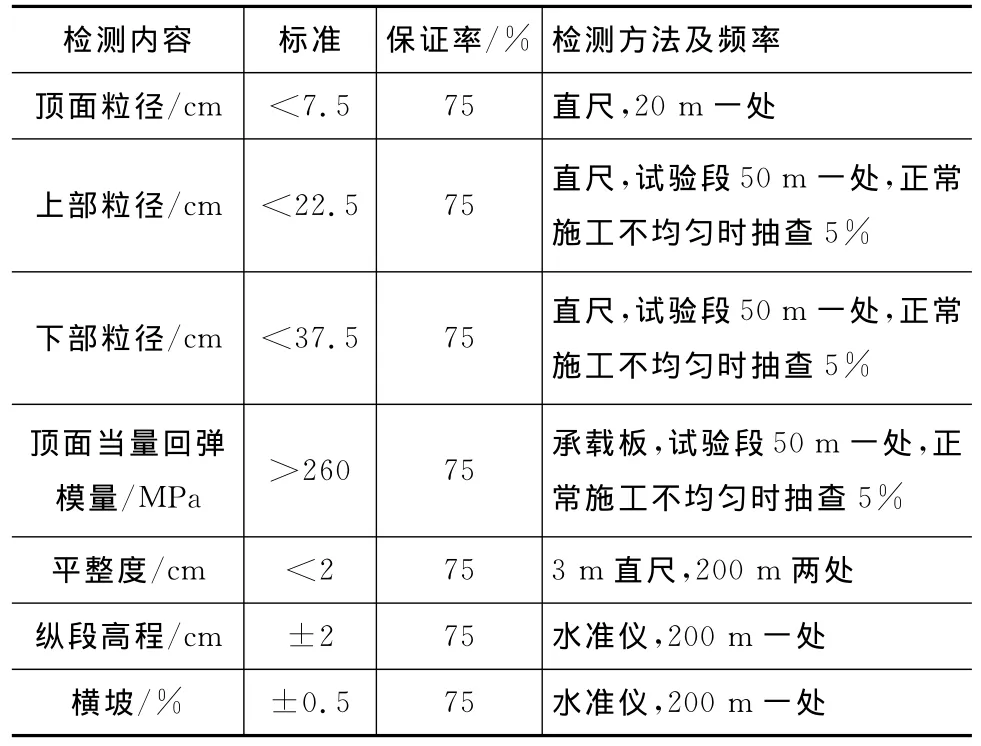

(1)板面顶面上小于7.5cm,上部1/2厚度小于22.5cm,下部1/2厚度小于37.5cm。

(2)路面碎石化后顶面的当量回弹模量不应小于260MPa。

(3)碎石化施工的质量标准及检测频率如表1所示。

表1 碎石化施工质量标准及检测频率

2.6 碎石化实际施工参数

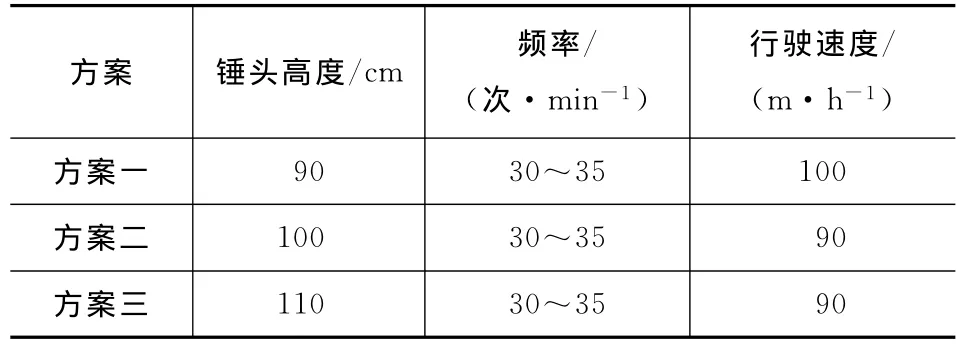

根据多锤头破碎的技术要求和试验目的,本项目从线路右幅的边板开始,记录对多锤头破碎机设置不同参数(锤头高度和地面行驶速度等)情况下相对应的混凝土路面破碎粒径等结果,来确定最佳多锤头参数及机械组合(表2)。

表2 在试验段对锤头高度和地面行驶速度采取的3种方案

根据破碎效果,经业主、监理与项目部分析,初步确定破碎参数为:锤头高度为1.1m,行驶速度为90m·h-1,落锤间距为10~12cm,采用Z型压路机碾压3遍。多锤头破碎时,安排一人在后指导,因混凝土路面强度不均匀,应适时对行驶速度作细微调整,以防混凝土强度不足的部位碎石化过度。

当试验段完成后,为了进一步验证水泥路面被破碎后的具体尺寸,确保路面破碎后达到设计图纸规定的要求,根据设计要求,在业主、监理在场的前提下,在标记区中、右边板的位置开挖1.0m2的试坑,通过开挖试坑,在全深度内进行路面破碎粒径检测。在检测时,以底层粒径尺寸作为控制,通过试验段破碎试坑粒径检测如下:板块顶面上层检测值为3~8cm(规定值不超过7.5cm);上部1/2厚度检测值为3~22cm(规定值不超过22.5cm);下部1/2厚度检测值为10~36cm(规定值不超过37.5cm)。

路面碎石化后顶面的当量回弹模量均满足设计要求(大于260MPa)。

结合碎石化试验段对破碎后路面粒径及沉降量的检测结果,最终确定锤头高度为1.1m,工作行驶速度为90m·h-1,按照每天工作10h,碎石化面积为3 600m2,本项目标段老路如果半幅全断面进行破碎,一天破碎长度可达到342m。

3 结 语

水泥混凝土路面碎石化技术可以最大限度地防止反射裂缝产生,节约材料,就地再生且环保无污染,能够降低工程综合造价,符合建设节约型和环境友好型的社会要求。

通过G312的实际工程实践,采用路面碎石化技术是一种较为经济的改建工程施工工艺,可以极大地提高路面施工质量,延长路面使用寿命,值得在类似的改建工程中推广使用。