单钢轮压路机防滑转的试验研究

2014-11-23王世旺肖斌有

王世旺,肖斌有,肖 春

(三一重工股份有限公司,湖南 长沙 410100)

0 引 言

汽车在起步、加速或者在湿滑路面上行驶时,车轮容易打滑,这是因为当汽车发动机传递给车轮的最大驱动力超过轮胎与地面的附着力(轮胎和路面之间的附着系数与轮胎压在地面上的法向作用力的乘积,即附着力)时,车轮就会发生打滑空转,即滑转。为了应对汽车的驱动轮滑转,ASR系统应运而生。ASR在不同国家以不同的方式出现,但其核心思想是:在车轮开始滑转时,通过降低发动机的输出扭矩和控制制动系统的制动力,来减小传递给驱动车轮的驱动力,防止驱动轮滑转,提高车轮的通过性,改善汽车的方向操控性和行驶的稳定性[1-2]。

国内的全液压单钢轮压路机定位大多集中在中低端,出于经济和成本上的考虑,一般都采用机械手推式变量泵和前后轮两点驱动马达。通过前后轮驱动马达的最大排量和最小排量的排列组合,理论上可以获得4个不同的挡位速度,但实际上,其中有2个挡位的速度变化基本一致,可以认为是一个挡位。所以采用这种配置的单钢轮压路机一般只有3个挡位,且在行驶过程中,马达的排量只能在最大值和最小值之间变化,使其在打滑时,根本无法对滑转轮进行有效调节,脱困能力及爬坡能力受到限制,在工况复杂的地面上表现一般。

为了提升这类单钢轮压路机的防滑转性能,液压部分将钢轮和后轮上的两个驱动马达更换成电比例柱塞马达;电气部分增加一个钢轮转速传感器和一个车身倾角传感器,以满足防滑转试验的控制需求。

1 防滑转控制原理与策略

没有防滑控制的单钢轮压路机,其最大的爬坡能力受限于车轮或钢轮的最小牵引力(附着力)[3-4]。车轮和钢轮类似,都通过液压马达驱动,当地面的附着力很小,而钢轮驱动马达的排量很大时,钢轮就会产生滑转。在目前的状况下,虽然驾驶员可以通过调节换挡开关减小排量来改变扭矩,但是驱动马达在最大、最小排量之间没有中间状态,所以不能达到最佳爬坡能力。

增加防滑转控制后,总的思想是:当发生滑转时,自动调节马达的排量,使排量在最小值与最大值之间变化,实现自动防滑转控制,达到最佳爬坡能力。采用工况智能识别和模糊控制技术实现单钢轮防滑转控制。在不同挡位和不同坡度下,采用不同的防滑转控制策略,使单钢轮压路机的防滑性能达到最佳。根据以上总的思路得到各挡的防滑策略。

1.1 第一挡防滑控制策略

调节挡位,使单钢轮压路机的两个驱动比例马达均为最大排量,如果其中一个马达所驱动部分开始打滑(例如钢轮向前爬坡),压路机控制器通过防滑控制程序,结合前后轮速度传感器的反馈情况,给钢轮的驱动马达一个参考速度,通过PID对马达排量进行相应控制,使实际速度与参考速度一致,达到最大的附着力状态,消除打滑现象。在平地状态、爬坡状态等情况下,若发生打滑,防打滑程序均工作[5]。

1.2 第二挡防滑控制策略

借助倾角传感器等设备,识别路面情况。当压路机向前行驶在平坦路面时,钢轮驱动马达排量为Qmin,车轮驱动马达排量为Qmax;当向前行驶在下坡路面(坡度大于10%)时,钢轮驱动马达排量为Qmax,车轮驱动马达排量为Qmin。这些调节不但适用于其后再次行驶于平坦路面,也适用于反方向行驶(Qmax为马达最大排量,Qmin为最小排量)。

不管行驶马达最初排量状态如何,一旦行驶在上坡或下坡路面上,并且压路机开始打滑时,则处于最上面的轮子的马达排量被调整为Qmax。(前进上坡时,最上面的轮子为钢轮;前进下坡时,最上面的轮子则为后轮,后退则情况相反)。

1.3 第三挡防滑控制策略

在三挡时,钢轮和车轮两个行驶马达排量都为Qmin,防打滑功能不起作用,但是,当压路机钢轮在前向前行驶停止时,在前的钢轮马达排量变为Qmax;当压路机车轮在前向后行驶停止时,在前的车轮马达排量变为Qmax。

2 压路机无防滑转功能最大爬坡能力计算

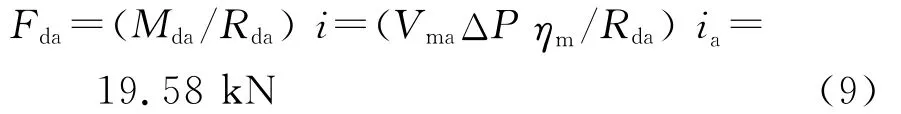

假设压路机的最大爬坡角度为α,则在角度为α的坡道上匀速、正向、向上行驶时(图1),必须满足以下条件:总驱动力Fd始终大于或等于总阻力F,前、后轮驱动力小于各自对应的附着力。

前、后轮所受的阻力为:前滚动阻力Fff、后滚动阻力Ffa、前坡道阻力Fif、后坡道阻力Fia,同时受到前驱动力Fdf、前附着力FΨf、后驱动力Fda及后附着力FΨa。

图1 压路机爬坡

由上述条件可知:Fd=F,即

压路机以一挡速度6.3km·h-1在最大坡度角为α的坡面上匀速正向向上行驶时,前、后轮的转速为

式中:V0为前、后轮线速度,V0=6.3km·h-1;Nf为前轮转速;Na为后轮转速。

则由前、后轮的转速可以得到前、后驱动马达的转速分别为

式中:if和ia分别为前、后轮的减速比。

则前、后驱动马达所需的最大流量为(前、后马达的排量分别为60、80mL·r-1)

则泵需提供的最小流量为(马达的容积效率取0.95)

取ΔP=28MPa,考虑发动机因风扇等功率消耗,取有效功率为90kW;ηm为系统机械效率;ηv为系统液压效率,都换算成统一国际单位进行运算。

油泵理论最大流量

由于Qp0>Qp,满足使用要求。

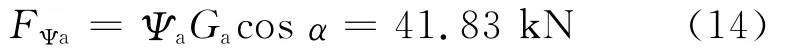

则前、后驱动力

式中:Mdf、Mda分别为前、后驱动马达输出扭转矩;Vmf、Vma分别为前、后驱动马达排量。

不计坡道滚动阻力,则可以得到

式中:G1为整机质量;sinα=0.308 9,则α=18°(坡度为30.89%)。

由以上实际计算可以得到,单钢轮压路机在无防滑转功能时的最大爬坡坡度为30.89%。

3 机器一挡爬坡试验测试和分析计算

为了对防滑转控制程序的表现进行彻底的研究,选择40%的水泥坡道,以一挡进行试验对比测试,并用测试仪器记录整个爬坡过程中的钢轮速度、后轮速度、前后轮速度差、发动机转速、行驶泵A口压力及行驶泵B口压力等目标参数[6],以此来分析防滑过程的具体情况。

压路机的相关配置参数如下:前、后轮半径均为750mm;整机质量为12 300kg,前轮分配质量为7 000kg,后轮分配质量为5 300kg;柴油机功率为93kW,柴油机转速为2 200r·min-1;行走泵排量为75mL·r-1,最高压力为41.5MPa;后驱动马达排量为80mL·r-1,最高压力为41.5MPa;前驱动马达排量为60mL·r-1,最高压力为41.5MPa;前减速机传动比为55.3;驱动桥总传动比为43.7。

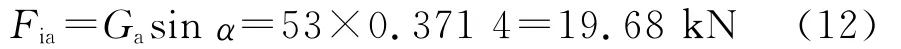

3.1 坡道阻力及附着力计算和分析

无论有无防滑转功能,压路机在两种情况下的坡道阻力和附着力都是一致的(由于防滑程序的调节,驱动力有很大不同),压路机在40%坡道(角度为21.81°)上匀速、正向、向上行驶中,前、后轮所受的阻力等性能参数如下。

前轮坡道阻力

式中:Gf为前轮分配质量,Gf=70kN;α=21.81°。

后轮坡道阻力

式中:Ga为后轮分配质量,Ga=53kN;α=21.81°。

前轮附着力

式中:Ψf为钢轮附着系数,Ψf=0.34;α=21.81°。

后轮附着力

式中:Ψa为后轮附着系数,Ψa=0.85;α=21.81°。

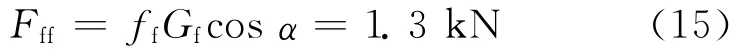

前轮滚动阻力

式中:ff为钢轮滚动阻力系数,ff=0.02;α=21.81°。

后轮滚动阻力

式中:fa为后轮滚动阻力系数,fa=0.026;α=21.81°。

前轮总阻力

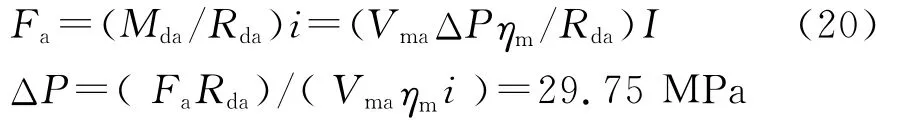

假设前轮在40%混凝土坡道上匀速行驶,则最低启动压力

式中:Vmf为前驱动马达排量(60mL·r-1);ΔP 为启动压力;ηm为效率,ηm=0.95;Rdf为动力半径,Rdf=0.75m;i为传动比,i=55.3。

后轮总阻力

假设后轮在40%混凝土坡道上匀速行驶,则最低启动压力为

式中:Vma为前驱动马达排量(80mL·r-1);ΔP 为启动压力;ηm为效率,ηm=0.95;Rda为动力半径,Rda=0.75m;i为传动比,i=43.7。

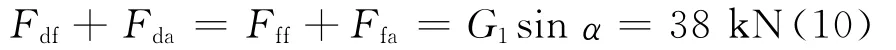

3.2 无防滑转功能的驱动力计算

根据试验测试得到各压力数据等参数,计算压路机无防滑转功能条件下前、后轮驱动力等情况,测试曲线见图2。

图2 一挡爬坡测试曲线(无防滑转功能)

(1)前驱动力Fdf由前驱动马达提供,则9.5s时,Fdf=20.18kN。

(2)后驱动力Fda由后驱动马达提供,则9.5s时,Fda=21.27kN。

(3)前驱动力Fdf由前驱动马达提供,则10.5s时,Fdf=25.29kN。

(4)后驱动力Fda由后驱动马达提供,则10.5s时,Fda=26.66kN。

(5)前驱动力Fdf由前驱动马达提供,则11.5s时,Fdf=19.27kN。

(6)后驱动力Fda由后驱动马达提供,则11.5s时,Fda=0kN。

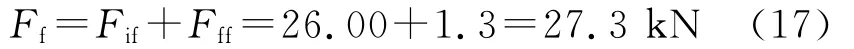

系统工作压力为28.8MPa,小于后轮在40%混凝土坡道上匀速行驶时的最低启动压力(29.75 MPa),后驱动轮无动作。将一挡爬坡(无防滑转功能)各性能参数汇总,如表1所示。

表1 前、后轮驱动力与附着力分析(无防滑转功能)

在无防滑转功能情况下,从表1的数据中可以看到,前轮驱动力大于附着力,前轮飞快空转,液压油都迅速流向前驱动马达,消耗了大量功率,致使后轮的液压马达压力下降,工作压力低于启动压力,后驱动轮停止动作,驱动力为0,压路机无法爬上40%的坡道(图3),这和前面的理论计算结果一致。

3.2 有防滑转功能的驱动力计算

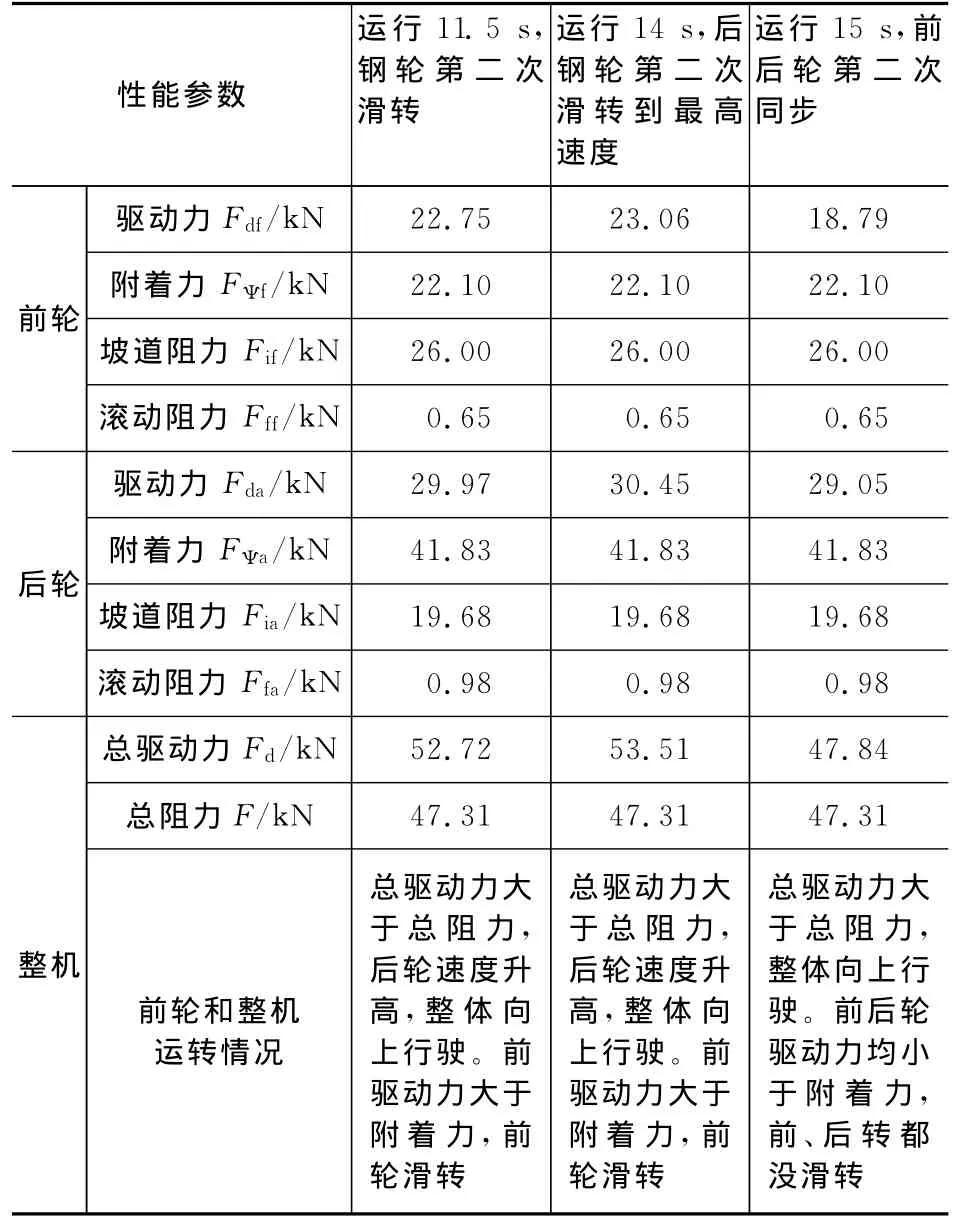

根据试验测试得到各压力数据等参数,计算压路机有防滑转功能条件下前、后轮驱动力(方法与前述驱动力计算一样)等情况。测试曲线见图4,得到的驱动力等各项数据见表2。

图3 一挡无法爬上坡(无防滑转功能)

图4 一挡爬坡测试曲线(有防滑转功能)

表2 前、后轮驱动力与附着力分析(有防滑功能)

在有防滑转功能的情况下,从表2的数据分析和总结可以看出,压路机在爬坡过程中尽管出现了打滑现象,但随着电气防滑转控制程序的介入,前轮滑转现象得到了遏制,前轮的驱动力始终保持在一定范围,只要出现前轮驱动力大于附着力的情况,控制程序立刻对前马达进行调节,使其发挥最大的驱动能力;而后轮的驱动力在程序的调节下,始终保持在30kN左右,没有出现驱动力中断的情况,压路机能顺利爬上40%的坡道(图5)。这相比于没有防滑转控制程序的情况,爬坡能力提升了21.17%,极大地提升了压路机在爬坡能力上的技术指标。

图5 一挡可以爬上坡(有防滑转功能)

4 结 语

单钢轮压路机的防滑转控制主要关注前轮(钢轮)的防滑控制,因为钢轮与地面的附着系数较小,容易出现打滑现象,而后轮为橡胶轮胎,其与地面的接触状况良好,附着力远远大于前轮。但在本次试验研究中,也将其纳入防滑控制中。由于压路机在作业的时候速度一般都很低,所以重点关注一挡的防滑控制研究,经过试验研究得到以下结论。

(1)钢轮防滑采用程序监控钢轮转速和马达排量,实时对马达排量进行调节,其防滑转功能实现得比较好,打滑现象得到比较明显的遏制。

(2)后轮在水泥坡道上的附着系数较大,且在坡道上行驶时,压路机整机重心后移,压在后轮上的质量大大增加,其附着力也随之增大,因此驱动力超过附着力的可能性较小,没出现打滑现象。

(3)由于缺少压路机绝对速度的参照作用(压路机的参考速度以前、后轮的速度为参照计算),以参照速度来替代绝对速度,让计算有一定的误差,导致控制程序不会在刚打滑时就对驱动马达进行调节,往往在打滑现象非常明显的时候才能介入。建议在以后的研究中增加一个GPS信号,以监控压路机的行驶速度,提升控制的准确性。

(4)目前的防滑控制研究主要针对一挡,二挡和三挡的防滑效果还有非常大的改善空间,对驱动马达不能做到精确的调节,由于只在最大和最小排量两个挡位变化,没有做到比例调节,主要原因是不能把握外部工况的准确性,例如道路情况、行进速度等信息欠缺,加上行驶速度较快,要求调节和反馈更加迅速。