离子膜极片涂层老化因素探析

2014-11-22卢建国张树峰

刘 晶,卢建国,张树峰

(内蒙古亿利化学工业有限公司,内蒙古 鄂尔多斯 014300)

内蒙古亿利化学工业有限公司,为电石法PVC生产厂家,其氯碱部分为36万t/a离子膜烧碱,采用上海HVM 盐水工艺及意大利伍德迪诺拉高密度复极式离子膜电解槽设计。有效离子膜面积为2.72 m2,电流密度为5.1 kA/m2,共计14台电解槽,分为一、二2期,每台电槽分为2个槽架可安装166台单元槽。电解槽初期开车时间为2007年10月,至今已运行5年,经过离子膜更换、极片重涂等工作,现将电解槽开车以来运行情况及问题进行如下阐述。

1 电槽运行情况回顾

该公司电解槽初始运行共采用3种型号离子膜,分别为杜邦N982、N2030膜及旭硝子F8020膜。

1.1 电解槽开车时间

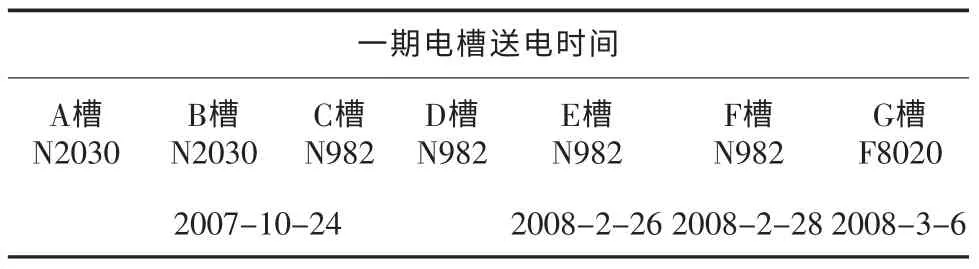

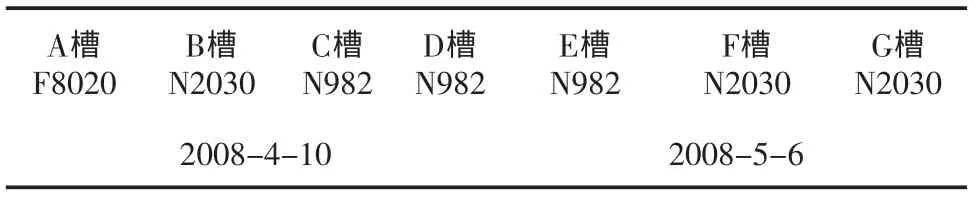

2007年10月24日电解一期4台电解槽开车运行,2008年5月6日全部14台电解槽投入运行,具体时间分别见表1、表2。

1.2 电解槽运行数据对比

(1)电解槽新槽初期投用槽电压相对较高,运行一段时间后,极片涂层性能趋于稳定见表3。

表1 电解槽开车时间

表2 二期电槽送电时间

表3 初期满负荷电压对比表

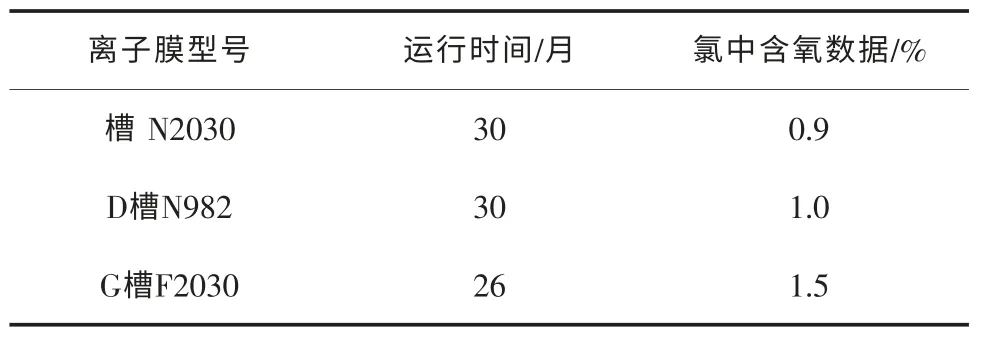

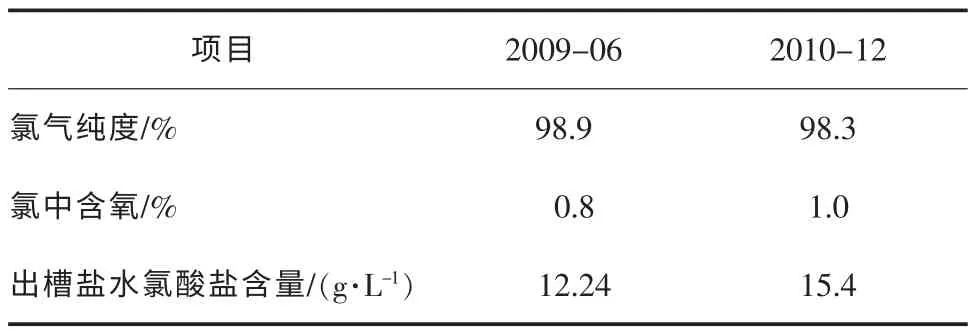

(2)2007年10月开车后,电解槽电流逐步提升,槽电压也随之增长,不同型号离子膜,槽电压上涨程度不一致,其中旭硝子膜电压较低,但在运行过程中发现氯中含氧较其他2种膜稍高,不同型号电解槽氯中含数据比较见表4,不同型号离子膜运行电压对表见表5,电槽分析数据见表6。

表4 不同型号离子膜氯中含氧数据对比(以2010年5月一期数据为例)

从表5、表6可以看出离子膜运行3年以后,电槽电压上升,电流效率下降,氯气纯度下降,氯中含氧升高,电槽副反应增加,集中表现为盐水中氯酸盐含量增加。

至2010年6月,受电解槽电压较高影响,部分电槽已无法满负荷运行,严重影响碱产量及烧碱厂能耗指标,因此,2010年11月开始,公司进行离子膜更换工作。

1.3 换膜阶段

2010年11月15日开始,公司开始对电解槽进行逐台换膜工作,至2011年12月完成11台电解槽换膜工作,除二期C 槽外,其余均更换为旭硝子F8020SP 膜。

表5 不同型号离子膜运行电压对比表(采用13.8 kA下槽电压数据)

表6 电解槽分析数据对比

换膜后槽电压有所下降,以一期A 槽为例,满负荷13.8 kA 运行数据见表7。

表7 一期A槽换膜前后槽电压对比表

由上表可见,电槽电压虽有所下降,但幅度不是很明显,且换膜后槽电压上升仍较快,出槽盐水氯酸盐含量依然很高。于是从2011年6月开始,对槽电压较高电解槽进行加酸除理,以抑制副反应,降低盐水中氯酸盐含量,提高氯气纯度。同时对电压较高单元槽极片进行检查,结果发现阳极涂层厚度已下降至原涂层厚度的30%,需进行极片重涂工作。

1.4 极片重涂阶段

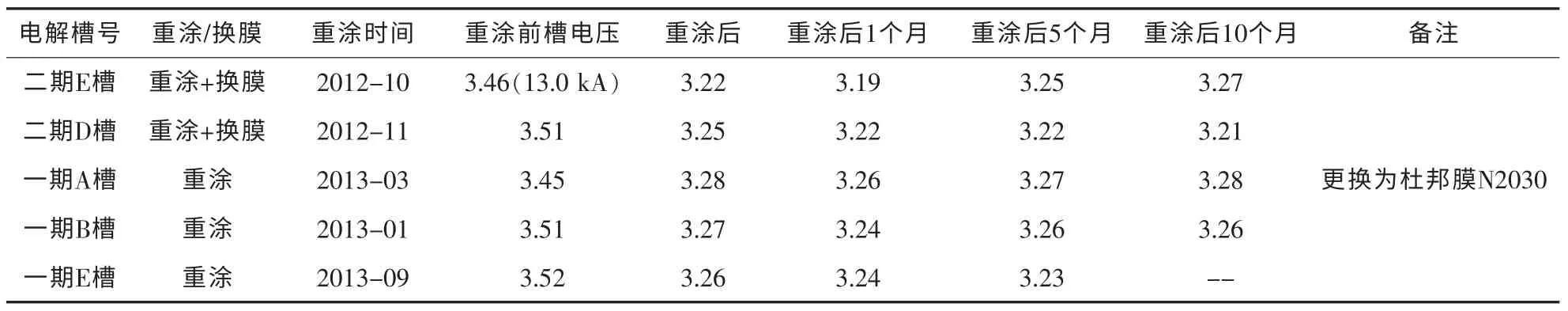

于2012年10月开始进行极片重涂工作,至2013年12月已完成5台电解槽极片重涂工作,重涂后电槽电压数据见表8(为满负荷13.8 kA 运行下,电解槽平均电压)。

表8 极片重涂前后槽电压对比表 V

由表8可见,极片重涂运行后依然出现较高槽电压,待运行正常后,槽电压趋于稳定,且电压较低。

2 影响离子膜、极片寿命因素

回顾电解槽运行情况,在运行三年左右离子膜进入老化期,运行4年后极片进入老化期,老化期均较为提前,综合电槽运行情况,总结出影响离子膜、极片涂层寿命主要为以下几大因素。

2.1 操作原因

(1)初期开车时,人员操作水平较低,频繁地开停车、升降电流都会使离子膜不断地膨胀和收缩,造成膜物理松弛起皱褶,甚至鼓泡,造成膜性能下降,寿命缩短,同时电槽频繁停车,亦会造成涂层寿命短;

(2)开车过程中压差调节失误,离子膜反向贴近阴极极片,亦会造成离子膜损伤,寿命降低。

2.2 盐水质量影响

(1)因树脂塔故障或进塔盐水控制不当等原因,造成进槽盐水钙镁离子含量超标,在离子膜内形成氢氧化物沉淀,影响离子膜寿命,增加槽电压;

(2)采用氯化钡除硝工艺,易造成盐水中钡离子增加,影响离子膜寿命的同时会在阳极涂层表面形成绝缘层,降低阳极涂层活性。

虽然未发现TOC 超标现象,但若盐水中TOC含量增加,则会在电解槽中被氧化成氯碳化合物,使阳极液产生泡沫,阻碍了阳极室产生气体的流动以及电解液分布,造成离子膜脱液,导致离子膜损伤,同时会覆盖阳极涂层,降低阳极的活性区域,限制氯离子接近阳极,增加氧气的产生,缩短阳极涂层使用寿命。

2.3 电槽安装操作影响

(1)电槽组装工作对电槽正常运行起着尤为重要的作用,组装不当或未按照要求用扭力扳手按方位进行螺栓紧固,均易造成电槽泄漏,停槽;

(2)检修过程中单元槽拆卸,未能对极片进行认真清洗,导致涂层上部存在盐结晶,亦会造成极片腐蚀;

(3)单元槽阴阳极进液管进液空隙较小,单元槽组装时,未对进液管进行认真冲洗检查,或盐水质量不合格造成进液空隙堵塞。导致电槽运行过程中出现断液现象,同样对离子膜、涂层损伤较大。

2.4 杂散电流影响

电槽运行中,若电槽支架或管道等部位绝缘不良,会产生杂散电流,除造成盐水流量计读数显示波动,干扰正常操作外,会造成电流效率下降,且易造成金属管道、设备腐蚀,频繁开停车维修,减少离子膜、涂层寿命[1]。

电槽停车时要尤为重视极化整流器的按时投用,避免发生原电池反应,导致涂层脱落。

2.5 离子膜、极片涂层老化互相影响

离子膜针孔、损坏造成碱进入阳极室,会造成阳极涂层腐蚀,反之极片涂层老化,涂层会出现脱落现象,脱落杂质进入离子膜沉积,同样会造成离子膜损伤。因此,合理安排离子膜更换及极片重涂工作,对提高离子膜、极片寿命尤为重要。

3 合理安排离子膜更换、涂层重涂时间

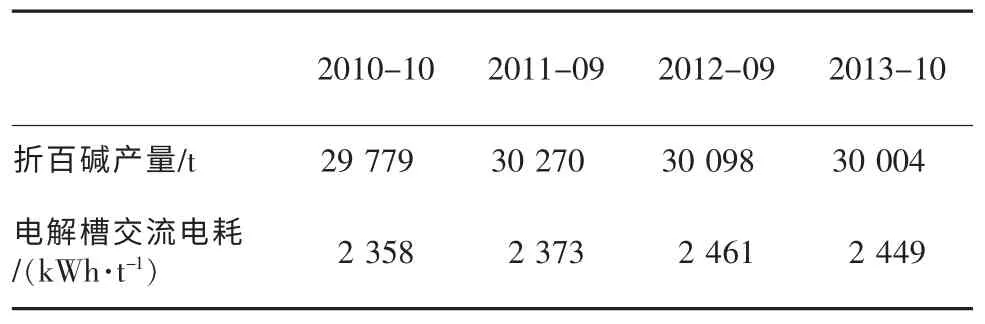

离子膜、电极涂层活性问题直接决定电解槽电压高低,是影响电解槽经济运行的重要因素,参照该公司近4年来烧碱月产量相近的电槽交流电耗,可得出2010年10月后,更换离子膜、电槽加酸等措施虽对电耗上升起到一定缓解作用,但后期随着阳极涂层脱落现象严重,电耗上升速率加剧,且新更换离子膜亦受到一定程度的损伤,电解槽交流电耗对比表见表9。

表9 电解槽交流电耗对比表

因此,在电解槽运行中,不仅要严格控制单元组装质量及进槽盐水质量合格,同时要尤为关注离子膜、极片活性情况,即通过关注电压变化情况,判断离子膜运行情况,对电压出现偏离的单元槽进行及时拆卸并解体检查;认真观察阳极液出液颜色,曾出现阳极液出液发红现象,后经拆槽检查后,判断为阳极涂层脱落;认真观察拆开后阳极极片涂层,必要可进行涂层厚度检测,极片重涂前期,部分阳极极片涂层脱落严重,明显可见极片材质裸露于外部。根据检查结果合理安排换膜和重涂时间。

4 结语

离子膜电解槽运行过程中,要加强电解槽管理工作,不仅需要严格控制盐水指标,而且需对电解槽组装、离子膜、极片运行情况等多方面综合考虑,统筹安排,确保电解槽经济运行,提高使用寿命。

[1]方 度,蒋兰荪,吴正德.氯碱工艺学.北京:化学工业出版社出版,1990:81-84.