氯酸盐分解系统的优化

2014-11-22周菊

周 菊

(新疆中泰化学(集团)股份有限公司,新疆乌鲁木齐 830019)

1 氯酸盐的产生机理

氯酸盐是隔膜法电解生产烧碱主要副反应产物,其生成过程主要分为生成次氯酸盐和次氯酸盐进一步反应生成氯酸盐。氯酸盐主要在阳极室产生,当精盐水进入电解槽阳极室并通直流电电解时,阳极上产生的氯气遇水后发生如下反应。

(1)氯气在水中的歧化反应:Cl2+H2O⇌HCl+HClO;

(2)当温度升到75 ℃以上时(通常电槽温度≥85 ℃),HClO 与NaCl 进一步反应:

生成的氯酸盐由阳极室透过隔膜到阴极室,虽有少量氯酸盐被阴极产生的新生态氢原子还原成氯化钠,但绝大多数氯酸盐都和电解溶液混在一起,从而加大了电解液中氯酸盐的含量。

在电解槽阳极室的盐水中,氯气大量存在,而OH-的量是由膜的渗漏率决定的。碱向阳极室迁移的量越大,产生的氯酸盐量就越多,因此,氯酸盐在阳极室产生的量很大程度上是由膜的完好状况决定。但新膜与旧膜的渗漏率差异明显。盐水中氯酸盐含量的富集,势必造成阴极碱中氯酸盐含量的增加,最终将对下游工序造成影响。

2 氯酸盐分解机理

氯酸钠在常温及碱性条件下比较稳定,要想去除盐水中的氯酸钠可在酸性的条件下进行。

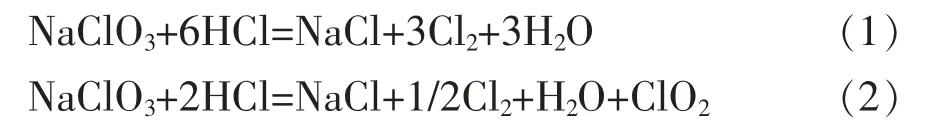

分解槽中的反应可以用下列方程式表示:

上面2反应发生的先后取决于操作条件。反应(1)是预期的,因为反应(2)产生了不希望得到的ClO2。要使反应(2)最小程度的发生,需要达到以下条件。

(1)高反应温度;

(2)高HCl 浓度;

(3)高NaClO3浓度。

但是反应(2)不可能完全避免,NaClO3完全分解是达不到的。由于电解槽的温度在80 ℃以上,有相当数量的发生反应(2)生成ClO2,氯酸根为强酸,其特性接近于盐酸和硝酸,氯酸也是强氧化剂,但是氯酸盐溶液只有在酸性介质中才有氧化性,因为H+的浓度可以有效的提高氯酸盐的电极电位值,这说明在酸性介质中的氧化性大于在中性介质中的氧化性,故含有的水溶液经过酸化,氧化性增强,盐酸与氯酸钠的摩尔浓度比为2左右时,主要生成ClO2,摩尔浓度比为6以上时,主要生成Cl2。

当盐水处于酸性条件下,温度高于85 ℃时,就会发生如下反应:

因此,将出电槽淡盐水升温至大于85 ℃后再加入适量盐酸溶液,经过一定时间后就能将淡盐水中氯酸盐分解成氯气和氯化钠。

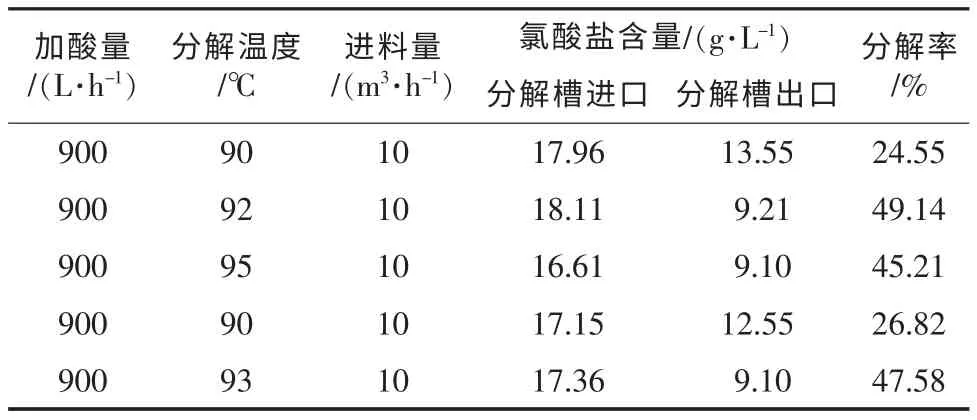

根据此原理,前期氯酸盐分解槽的运行温度在<90 ℃,进入分解槽的流量在10 m3/h,加酸量在800~1 000 L/h,投运后发现分解率较低,具体数据见表1。

表1 运行数据情况

4 氯酸盐分解槽的操作参数优化

4.1 分解槽温度指标的控制

在稳定进料量和加酸量的前提下,通过调整温度考察氯酸盐的分解率,具体情况见表2。

表2 温度对氯酸盐分解率的影响

在进料量为10 m3/h 时,随着温度的升高,氯酸盐的分解率由24.55%上升到49.14%。由此可见,提高温度有利于氯酸盐的分解。由于在高温状态下,氯酸盐对设备的腐蚀严重,故现分解槽的温度控制指标控制在95 ℃以下。

从编码长度比较可以看出,由于ICSA-ECOC编码方法是事前编码和数据感知编码的组合搜索,其编码长度普遍要高于事前编码,低于一对一编码,与经典的混淆矩阵编码和Bautista编码长度相差不大.在部分类别数较大的数据集上,ICSA-ECOC方法与Bautista方法编码长度要大于基于混淆矩阵的编码方法,从侧面反映两者方法拥有更优秀的纠错能力.

4.2 加酸量指标的控制

在稳定进料量和温度的前提下,通过调整加酸量考察氯酸盐的分解率,结果见表3。

由表3可见,在温度为92 ℃、进料量为10 m3/h的条件下,随着加酸量的增大,氯酸盐的分解率也随之提高;但由于酸度过高时,氯酸盐对设备的腐蚀严重,故要求控制加酸量根据质检检测数据,保证装置中的氯酸盐分解槽的分解率较高,装置运行周期长。

表3 加酸量对氯酸盐分解率的影响

4.3 进料流量的控制

在稳定加酸比例和温度的前提下,通过调整进料流量来考察氯酸盐的分解率,结果见表4。

表4 进料量对氯酸盐分解率的影响

在相同温度和相同加酸比例的条件下,进料量增大,加酸量增大,氯酸盐的分解率变化不大,当达到17 m3/h 时,分解率有所下降,其原因是进料量增大,物料在分解槽内的停留时间减少,致使反应时间减少,造成分解率下降。因此,要想提高进料量并提高分解率,必须加大氯酸盐分解槽的体积,故将盐水进口流量控制在13~15 m3/h,要提高氯酸盐的分解率必须提高反应温度,增大加酸量,保证有效进料流量或是增大分解槽的体积。

在实际生产过程中,提高反应温度就意味着要加大蒸汽的用量,从而增加能源的消耗,提高盐酸的用量,增大物料的消耗;在电解槽运行末期,淡盐水中氯酸盐含量很高,减小进分解槽的盐水流量也不能使更多的氯酸盐分解,造成氯酸盐在系统中越积越多,反过来影响电解槽的正常运行。

5 氯酸盐分解槽的改造

(1)加大分解槽内挡板面积,减小溶液过流面积,延长反应停留时间。将原高度850 mm 的挡板延长至1 630 mm,溶液过流面积减少2.03 m2,延长了溶液反应停留时间;

(3)按原有工艺流程对1#装置氯酸盐分解槽更换为钛材,并增大了氯酸盐分解槽内折流板的面积,减小溶液过流面积,延长淡盐水反应停留时间,同时,将钛材质氯酸盐分解槽分解槽温度提高至95 ℃,并对装置氯酸盐分解槽材质挡板测试,装置的分解效率有了明显提升;

(4)增加了高纯酸流量自控调节,便于稳定氯酸盐分解槽的高纯酸加入量,为氯酸盐的分解提供了保障。

6 结语

(1)在稳定进料量和加酸量的前提下,通过提高温度能够有效提高氯酸盐分解槽的分解率,但是分解槽的温度不能太高,温度过高将增加氯酸盐分解槽的腐蚀程度。

(2)在稳定进料量和温度的前提下,通过提高加酸量可以增加氯酸盐的分解率,,氯酸盐分解系统的加酸量与上槽盐水的pH 值也有一定的关系,上槽盐水中的加酸量大,上槽盐水的pH 值低,出槽淡盐水的pH 值相对较低。目前氯酸盐分解槽的操作指标温度控制在92~95 ℃。

(3)通过对氯酸盐分解槽的改造有效的增加盐水在分解槽的滞留时间,滞留时间同时与分解槽的流量有直接的关系。

故若选择合适的指标将会使氯酸盐分解系统的分解率等同于电解槽的氯酸盐产生率,盐水中的氯酸盐含量稳定;当电解槽产生的氯酸盐量较多时,虽然氯酸盐分解系统的分解率较高,但是此时氯酸盐的分解量要少于产生量,因此,造成盐水系统的氯酸盐含量较高。

氯酸盐的去除将有效提高进电解槽盐水质量,减少蒸发设备的腐蚀,稳定系统工艺指标,提高装置生产效率,为离子膜长期运行创造条件。

[1]刘 影.优化脱氯工艺降低氯酸盐的含量.中国氯碱,2010(10):4-6.

[2]任小青.浅谈氯碱生产中氯酸盐含量的控制.中国氯碱,1999(4):6-7.