孟津矿钻孔瓦斯抽放半径确定

2014-11-06焦彦召展华南

焦彦召,展华南

(河南义煤集团伊川区域煤业公司,河南 伊川471300)

孟津矿位于新安煤田,属煤与瓦斯突出矿井,主采二2和二1煤层,1988年投产,斜井开拓,设计生产能力1.5 Mt/a,核定生产能力1.20Mt/a。

目前矿井采掘区处于突出危险区,根据《防治煤与瓦斯突出规定》应采取多种不同形式的区域突出防突措施相结合的综合性区域防突措施。

孟津矿结合实际情况,采用大直径顺层长钻孔卸压增透预抽煤巷条带瓦斯区域消突技术措施,此项技术措施其核心是确定合理的抽放半径参数。但在实际应用中,抽放半径参数的确定还没有形成统一的认识,并带有一定的主观经验性。为了降低成本,达到瓦斯抽放无盲区,消除采掘工作面的突出危险性,瓦斯抽放半径参数确定尤为重要。

1 瓦斯抽放半径的数值模拟

1.1 计算模型及参数确定

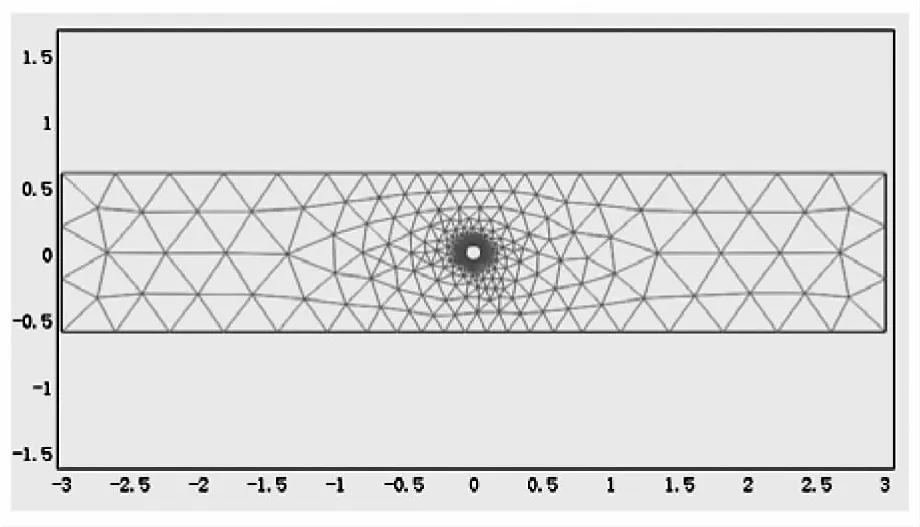

以义煤集团孟津矿二2煤层的煤体条件为例,该矿试验地点二2煤层平均厚度约为1.2m,建立二维模型,长度为6.0m,宽度为1.2m,在煤层中部布置抽放钻孔。钻孔建立完毕后,对其进行网格划分(见图1)。

图1 计算模型及网格划分

假定煤层顶底板透气性极小,为不透气边界。煤层的初始瓦斯压力为1.29MPa,抽放负压为15kPa。

1.2 不同孔径钻孔的抽放半径

《防治煤与瓦斯突出规定》将瓦斯压力0.74MPa作为区域防突措施效果检验临界值,为此,本文将瓦斯压力降低为0.74MPa的区域认为是有效抽放半径的影响范围。

采用 软件,选取 模式系数型,对建立的流固耦合模型进行求解,模拟不同孔径钻孔抽放时间为10d的抽放半径,结果显示在抽放时间为10d的条件下,75mm钻孔的抽放半径为0.77m,94mm钻孔的抽放半径为0.9m,113mm钻孔的抽放半径为1.05m,133mm钻孔的抽放半径为1.15m。由此可得钻孔孔径和抽放半径的关系(见图2)。

图2 不同孔径10d时的抽放半径

从图2可以看出,在相同抽放时间下,钻孔孔径和抽放半径有如下关系:R抽=0.0067r0+0.2748,随着钻孔孔径的增大,在同一抽放时间的抽放半径也逐渐增大。

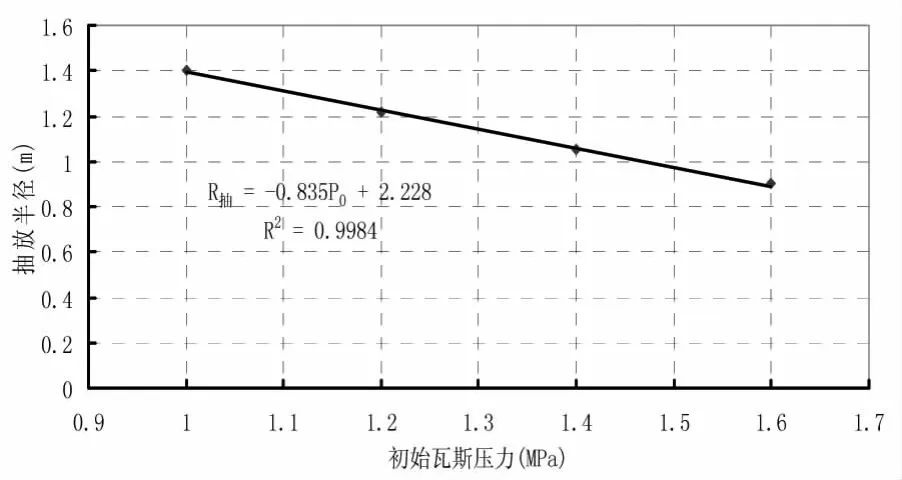

1.3 不同瓦斯压力钻孔的抽放半径

初始瓦斯压力越高,瓦斯压力降低到0.74MPa以下的时间越长,钻孔的瓦斯抽放半径越小。采用COMSOLMultiphysics软件,选取PDE模式系数型,对建立的流固耦合模型进行求解,模拟孔径为113mm钻孔,抽放时间为10d,不同初始压力条件下钻孔的抽放半径。模拟结果为在抽放时间为10d和初始孔径为113mm的条件下,初始瓦斯压力为1.0MPa钻孔的抽放半径为1.4m,初始瓦斯压力为1.2MPa钻孔的抽放半径为1.22m,初始瓦斯压力为1.4MPa钻孔的抽放半径为1.05m,初始瓦斯压力为1.6MPa钻孔的抽放半径为0.9m。由此可得钻孔孔径和抽放半径的关系(见图3)。

图3 不同初始瓦斯压力10d时的抽放半径

从图3可以看出,在相同抽放时间下,初始瓦斯压力和抽放半径有如下关系:R抽=-0.835P0+2.228,随着初始瓦斯压力的增大,在同一抽放时间的抽放半径逐渐减小。

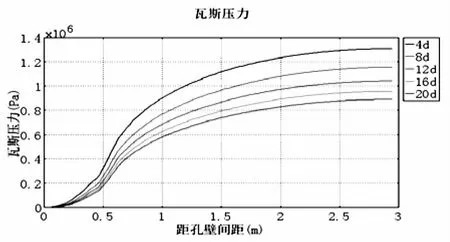

1.4 不同抽放时间钻孔的抽放半径

采用COMSOL-Multiphysics软件,选取PDE模式系数型,对建立的流固耦合模型进行求解,模拟孔径为113 mm钻孔,初始瓦斯压力为1.4MPa,不同抽放时间钻孔的抽放半径。模拟结果见图4。

图4 113mm钻孔不同抽放时间的瓦斯压力分布

从图4可以看出,在相同的抽放孔径和初始瓦斯压力条件下,抽放时间为4d时的抽放半径为0.78m,8d时抽放半径为0.95m,12d时抽放半径为1.2m,16d时抽放半径为1.32m,20d时抽放半径为1.45m。

2 瓦斯抽放半径的现场实测

2.1 试验地点概况

项目的试验地点定为孟津矿11061工作面掘进巷道。

11061 工作面标高-258m~-225.4m,地表标高+377.3m~+368m,主采二1煤层,煤厚2~5m,平均3 m,煤厚变化较大,煤层结构较复杂,不稳定煤层中含FeS结核,Ad=21.42%,Sd=2.23%;根据FD001工作面测得二1煤层瓦斯的相关参数,预计该区域煤层瓦斯含量为6.96m3/t,瓦斯压力0.45MPa,煤体坚固性系数f为0.14,瓦斯放散初速度ΔP为31,从区域瓦斯赋存规律和现场参数测试情况来看,该工作面突出危险性较弱。

11061 胶带顺槽沿二1煤层顶板走向掘进,巷道断面为顶喷锚网+工字钢梯形棚,采用工钢梯形棚支护,钢棚规格:梁长4.2m,腿长3m,净断面12.8m2。

2.2 瓦斯抽放半径测定

(1)测定方法。抽放半径测定可采用绝对压力法或相对压力法测定,本次测定采用相对压力法,测定过程如下:

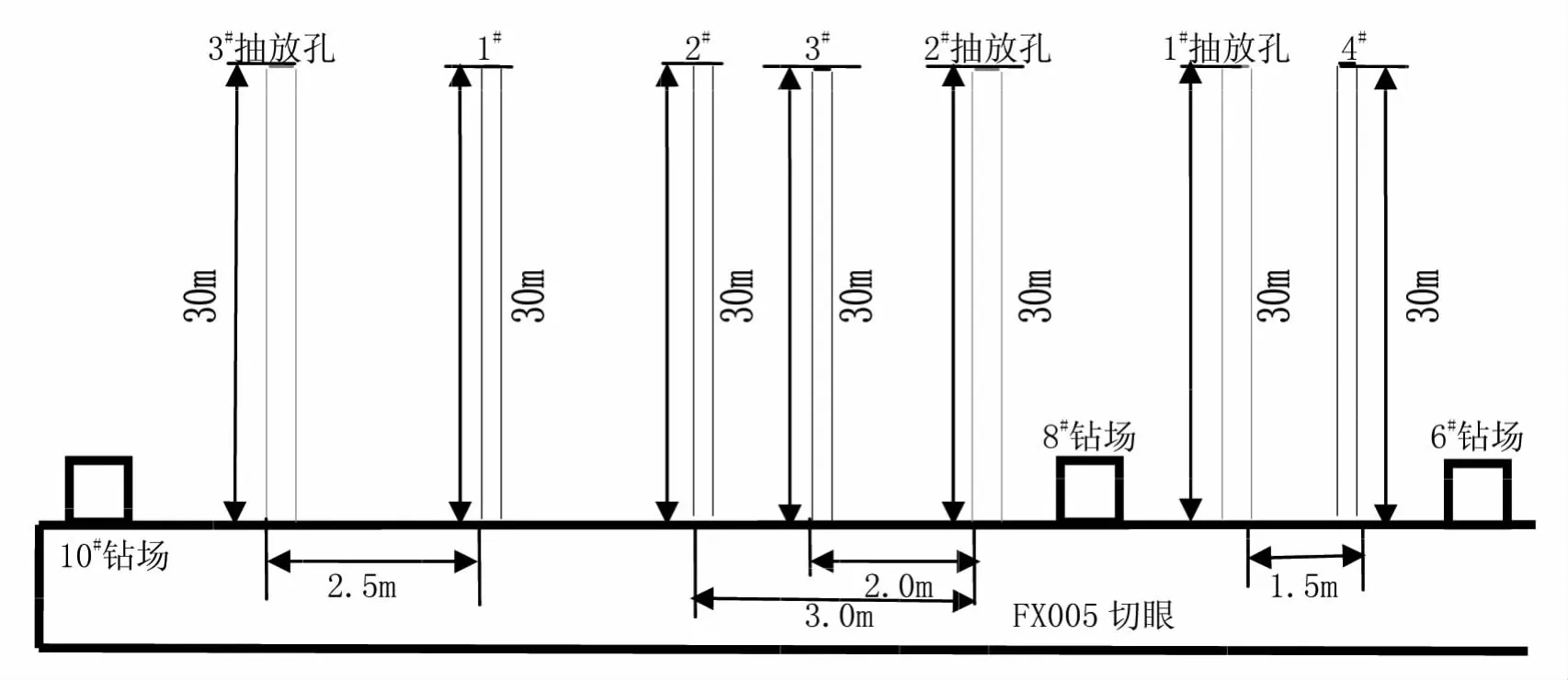

①巷道侧帮施工4个观测孔和3个抽放孔,观测孔深度30m、直径89mm,钻孔布置见图5。

图5 抽放半径测定钻孔布置示意

②首先施工1#、2#、3#和4#观测孔,终孔一个封一个,施工完毕后立即注浆封孔,封孔深度20m,封孔管管径为13mm镀锌管,施工钻孔过程中确保各个钻孔方向及角度相同,并记录每个钻孔的开孔时间、终孔时间、开始封孔时间和封孔完成时间。

③1#、2#、3#和4#观测孔封孔完毕后,立即连接U型水银压差计,并记录各观测孔压力变化情况。

④施工1#、2#和3#抽放孔,抽放孔径为133mm,施工完毕后立即注浆封孔,封孔深度20m,封孔管为直径13 mm镀锌管。

⑤抽放孔封孔完毕后,立即接入抽放系统进行抽放,每班观测记录1次1#、2#和3#观测孔的U型水银压差计读数,并绘出各观测孔的瓦斯压力变化曲线。

⑥如果某一个钻孔测定的瓦斯压力都比预抽前降低10%以上,表明该测试孔处于抽放钻孔的有效半径之内,符合该条件的测试孔距抽放钻孔最远距离即为抽放钻孔的有效半径。

(2)测定结果

①抽放半径考察。在抽放钻孔距考察孔为1.5m时,2天后瓦斯压力由60mmHg降为0mmHg,并将为负值,反映了在1.5m间距时,考察孔处于抽放钻孔的有效影响范围内。

在抽放钻孔距考察孔为2.0m时,6天内瓦斯压力由150mmHg降为135mmHg,6天降幅达到10%,9天达到12%,反映了在2.0m间距时,在6天内考察孔处于抽放钻孔的有效影响范围内。

在抽放钻孔距考察孔为2.5m时,6天内瓦斯压力由88mmHg降为78mmHg,6天降幅达到11.4%,9天达到17%,反映了在2.5m间距时,在6天内考察孔处于抽放钻孔的有效影响范围内。

在抽放钻孔距考察孔为3.0m时,5天内瓦斯压力由37mmHg降为33mmHg,5天降幅达到10.8%,在后续抽放过程中,瓦斯压力没有变化。

从以上分析可以得出,对于133mm的抽放钻孔,在6天内抽放半径为2.5m。

②卸压效果考察。在施工考察孔和抽放钻孔的过程中,记录钻孔排风量。其中施工89mm钻孔,钻孔深度为30m,钻孔排粉量为795kg。义安矿煤的视密度为1.43t/m3,按照排粉量相当于形成一个直径为150mm的孔洞。

在施工133mm钻孔,钻孔深度为30m,钻孔排粉量为1500kg,按照理论计算相当于形成一个210mm孔洞。

3 瓦斯抽放半径确定

从模拟和实测得出,孟津矿在初始瓦斯压力为1.4 MPa的条件下,94mm钻孔在抽放时间为13d的情况下,有效抽放半径为1.0~1.5m。在实际应用中,使矿井瓦斯抽放无盲区,有效消除采掘工作面的瓦斯突出危险性,加快了采掘速度,确保矿井安全高效生产。