液相加氢工艺在航空煤油生产上的工业应用

2014-11-05周礼俊宋永一

周礼俊, 宋永一

(1. 中国石化镇海炼化分公司, 浙江 宁波 315207; 2. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

为满足国内航煤市场拓展的需要,镇海炼化公司在现有一套常规100万t/a航煤加氢装置的基础上,计划增上一套航煤生产装置,在满足生产需要的前提下,为节约投资成本[1],决定利旧1982年建成,历经8次改造的Ⅰ柴油加氢(简称Ⅰ加氢)再次改造成液相航煤加氢装置,生产航煤产品。

Ⅰ加氢装置原设计负荷为40万t/a柴油加氢精制装置,1982年底投料试车,在2001年第4次改造时更换了反应器,扩能至60万t/a,2006年第6次改造时增加了循环氢脱硫系统,2009年第7次临时改造成70万t/a OCT-MD催化汽油脱硫装置生产国Ⅲ汽油,运行3个月至S Zorb装置投产后停工,2010年改造恢复成焦化汽柴油加氢装置,2012年第9次改造为液相航煤加氢装置。

装置由镇海石化工程有限责任公司设计,处理量70万t/a,年开工时间为8 400 h,操作弹性60%~100%,采用抚顺石油化工研究院的液相加氢工艺[1],2012年5月完成工程设计,2012年6月由镇海石化工程建设安装公司开始施工建设,2012年9月10日中交,9月17~18日催化剂装填,19~20日氢气5.0 MPa气密,21~22日点火升温催化剂硫化,23日切换原料调整,产品合格,装置开车一次成功。

1 装置改造

1.1 改造内容

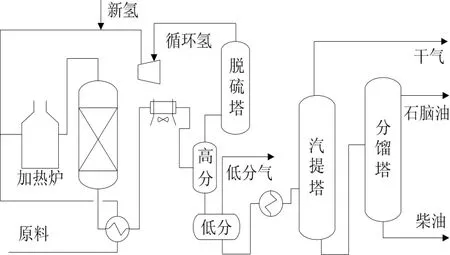

装置改造前后工艺流程图见图 1、图 2。装置改造后流程较改造前更简单,具体改造内容如下:

图1 改造前工艺流程图Fig. 1 The process flow diagram before transformation

(1)取消循环氢系统,停运循环氢压缩机、循环氢脱硫塔,新氢从7.0 MPa氢气管网直供。

(2)取消了原汽提塔,原分馏塔内填料卸出,改造为32层浮阀塔盘,作为液相加氢精制航煤汽提塔。

(3)高分罐未改造,但高分气液相分离功能取消,满罐操作,利旧高分液控阀组作为反应器液位控制阀组。

(4)原料油泵,原分馏塔底泵因负荷不匹配,整体更新。

(5)精制航煤后精脱硫罐利旧停运MEROX装置航煤精脱硫罐,位置不变,新增管线连接。

(6)新增两台液相加氢的专利产品混氢均质器。(7)原料油过滤器滤更新为50/25μm两级过滤。原装置取消功能部分设备管线均未废弃,全部采用盲板隔离。

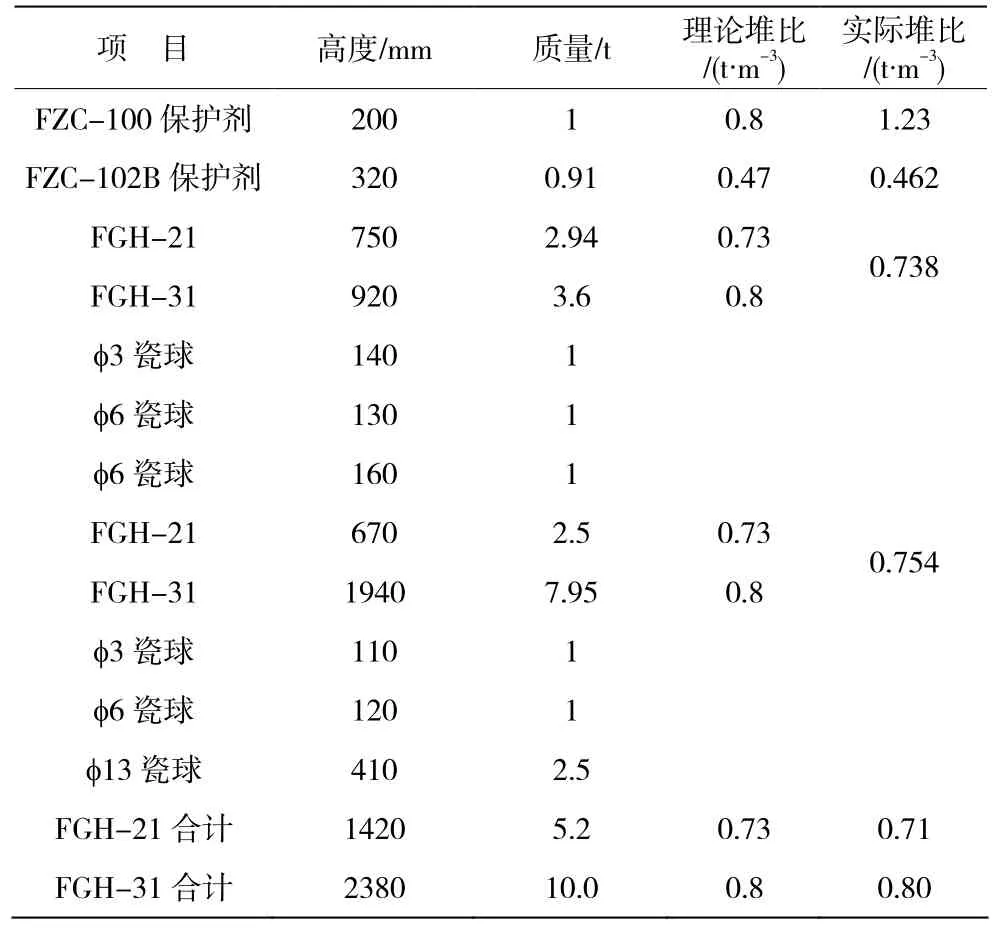

1.2 催化剂

催化剂利用原装置催化汽油选择性脱硫OCTMD工艺运行时装填的FGH-21、FGH-31催化剂,卸出再生后回装,补充部分新剂。2012年9月16、17日进行催化剂装填,上部集垢篮取消,同时催化剂上床层,、下床层顶部分别空1 500、4 500 mm,具体装填见表1。

表1 催化剂装填表Table 1 Catalyst charge

2 生产概况

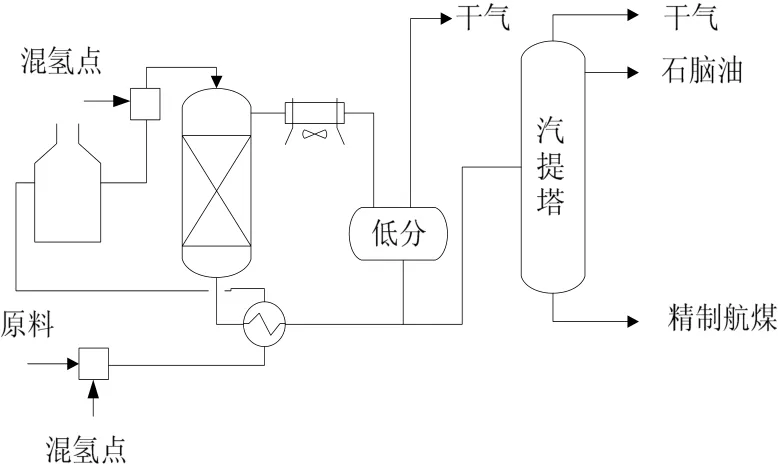

2.1 流程简述

原料油经泵升压后在第一混氢器内(图 2)与新氢进行混和,溶解新氢200 Nm3后经换热器、加热炉后在第二混氢器内进行二次溶氢,约450 Nm3,再进入反应器,反应器顶部设少量气相空间进行压力控制,过剩氢气通过反应器顶部压控排出,反应器内油相液面换算成压差进行控制,确保液面高过催化剂床层。随后原料油和溶解氢在催化剂上[1-3],进行加氢精制反应。从反应器流出的反应产物与原料换热后经汽提塔塔底炉对流段加热后进入汽提塔进行汽提,塔顶回流罐顶出干气,回流罐底出石脑油,塔底出银片腐蚀≤2级的精制航煤,最后通过后精制脱硫罐精制后保证银片腐蚀≤1级后出厂。

图2 改造后工艺流程图Fig. 2 The process flow diagram after transformation

2.2 原料

为了更好说明液相加氢装置工艺特点,本文增列了镇海炼化公司100万t/a,采用RSS-1A催化剂,常规氢气循环滴流床工艺的航煤加氢参数进行比较(简称航煤加氢)。

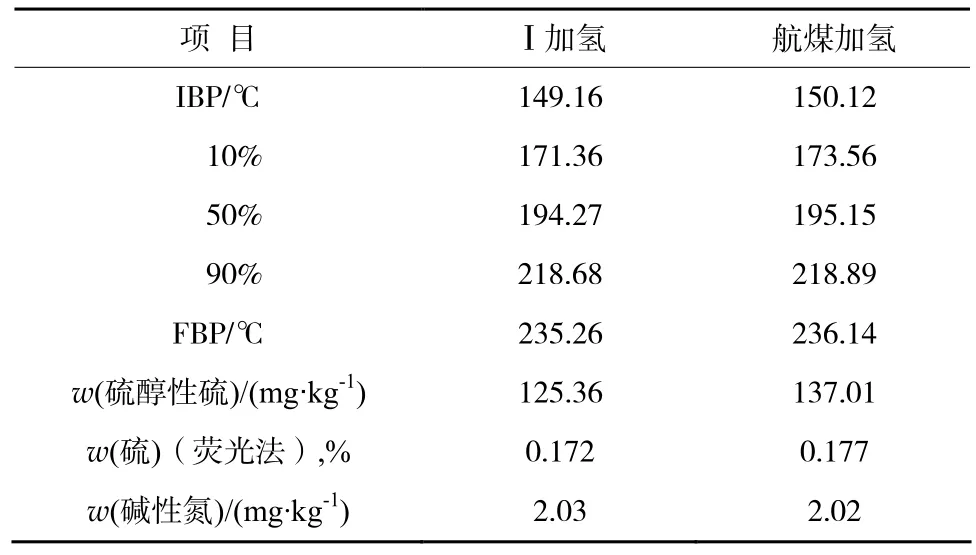

Ⅰ加氢装置原料为常减压装置常一线,表2列出了Ⅰ加氢装置和航煤加氢装置2012年10月1日至2013年10月1日原料平均数据,各数据均在设计范围内,同时两装置原料馏程相近,硫含量相当,航煤加氢装置硫醇性硫稍高,较Ⅰ加氢高12 mg/kg。

表2 原料性质Table 2 Feed properties

2.3 工况

装置2012年9月21日试车投料,23日产品合格封罐,10月通过航鉴委验收后正式投入生产,运行至今已满一年,运行平稳(表3)。

表3 运行参数表Table 3 Running parameter table

表3看出Ⅰ加氢压力较设计低0.8 MPa,氢耗较设计增加110 Nm3/h。基于液相加氢工艺通过溶解氢来提供反应所需氢气,消除了催化剂的润湿因子影响,提高了催化剂的利用效率特点[1-3],同时航煤原料浸泡了整个反应器床层,有利于原料在催化剂上的分散。液相加氢工艺可以采用较常规氢气循环加氢工艺更高的空速,Ⅰ加氢体积空速为5.4 h-1,达设计上限,较航煤加氢4.2 h-1高1.2 h-1。

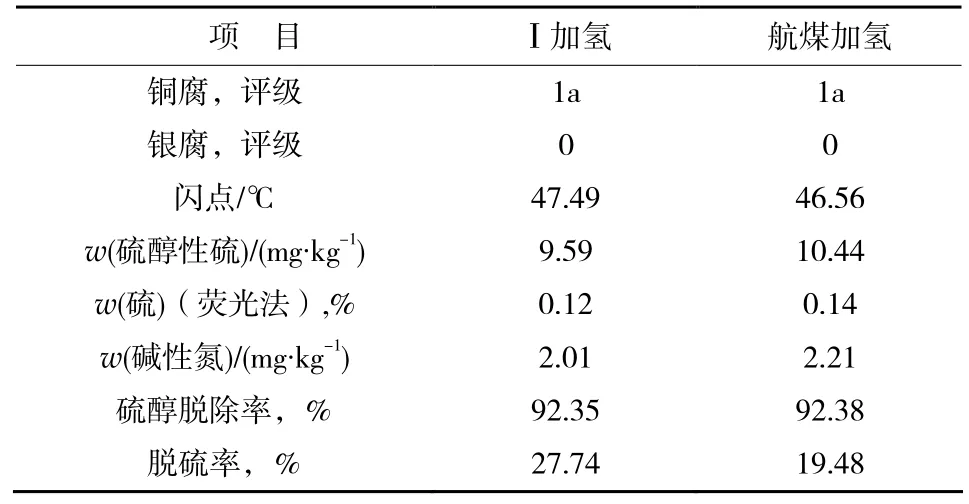

2.4 产 品

表4数据可以看出,Ⅰ加氢精制航煤产品能满足3#航煤标准要求,铜片腐蚀评级1a,银片腐蚀评级0级,硫醇性硫分别为9.59 mg/kg,硫醇脱除率跟航煤加氢相当,但Ⅰ加氢总脱硫率为27.74%,较航煤加氢19.48%高8.26个百分点。

表4 产品性质Table 4 Product properties

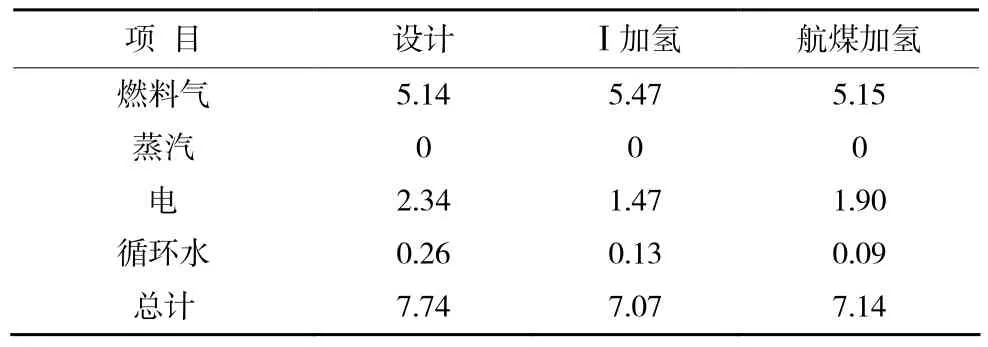

2.5 能 耗

表 5能耗数据可以看出,Ⅰ加氢燃料气消耗5.47 kg EO/t,占整体能耗的77.4%;电量消耗为1.47 kg EO/t,较航煤加氢1.90 kg EO/t低0.43 kg EO/t,主要由于Ⅰ加氢不设循环氢压缩机,整体能耗7.07 kg EO/t,较设计7.74 kg EO/t低0.67 kg EO/t,但整体能耗比负荷更大的航煤加氢还稍有优势。

表5 能量消耗表Table 5 Equipment energy consumption kgEO/t

2.6 工艺特点

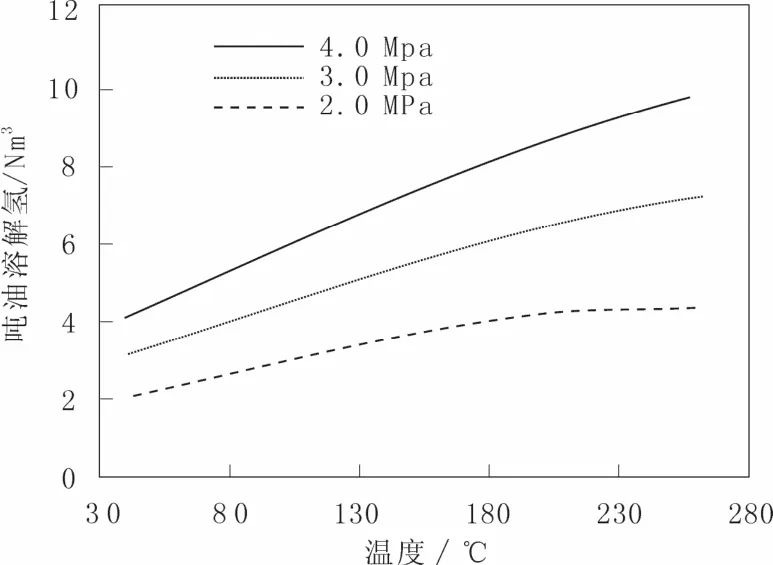

(1)因航煤加氢精制主要为临氢脱除硫醇的脱硫反应[4],脱硫绝对量约500 mg/kg,则吨油脱硫化学耗氢为 3.5 Nm3,为保证所需的反应氢,根据Aspen Plus模拟的压力,温度吨油溶解氢的趋势图(图3)可以看出,第一个混氢点的温度为150 ℃、压力3.2 MPa达到溶解平衡时,吨油最多可混氢5.45 Nm3;第二个混氢点再次混氢后可增加1.43 Nm3至6.88 Nm3,说明通过两次混氢后的油中溶解氢能够满足化学反应所需氢耗。

图3 吨油溶氢趋势图Fig. 3 Soluble hydrogen per ton oil trend

(2)通过氢气进出的物料平衡计算得出Ⅰ加氢、航煤加氢的化学耗氢(表3)分别为4.23,4.78 Nm3/t油,与反应脱硫率的表现一致,但表现在新氢整体消耗上,航煤加氢循环氢系统为避免CH4的聚集和控制循环氢H2S浓度,需要排放860 Nm3/h的废氢来满足生产的要求,导致氢耗高达15.43 Nm3/吨油,氢气利用率只有27.4%,较Ⅰ加氢氢耗7.96 Nm3/t油,氢气利用率60.0%落后较多。以航煤加氢为计算基准,Ⅰ加氢少消耗氢气7.47×106 Nm3/a,氢气按9 000元/t计,氢气消耗成本低615万元/a。

3 结 论

(1)从镇海炼化公司采用抚顺石油化工研究院开发的液相航煤加氢工艺的Ⅰ加氢装置运行结果来看,航煤液相加氢工艺能够满足生产合格 3#喷气燃料的需要,同时该工艺消除了催化剂润湿因子影响,可以在更高空速下运行。

(2)航煤液相加氢工艺氢气利用率可达 60.0%,氢气消耗成本较常规滴流床低6.15元/t。

(3)航煤液相加氢工艺运行设备少,电能消耗方面有优势,操作也更简单,在耗氢较少的装置中,拥有较大的市场潜力。

[1]宋永一,方向晨,等. SRH液相循环加氢技术的开发及工业应用[J]. 化工进展,2012(1):240-245.

[2]王萌,金月昶,等.液相加氢技术现状及发展前景[J]. 当代化工,2013(4):436-438.

[3]刘凯祥,李浩,等. 连续液相加氢技术工艺计算验证[J]. 石油炼制与化工,2012(7):67-70.

[4]李大东. 加氢处理工艺与工程[M]. 中国石化出版社,2011-01: 95 4-962.