双级低滞后刷式密封级间不均衡性分析

2014-11-05王之栎

文 龙 王之栎 丁 蕾 刘 健

(北京航空航天大学 机械工程及自动化学院,北京100191)

胡广阳 陈聪慧

(中国航空工业集团公司 沈阳发动机设计研究所,沈阳110015)

刷式密封是航空发动机气路密封的一种,与篦齿密封相比,其具有密封性能优异、结构紧凑等优点.应用表明,仅在航空发动机关键部位采用刷式密封代替篦齿密封,就可使发动机推力提高1%~3%,燃油消耗率下降3%~5%[1].刷式密封作为篦齿密封的替代品之一,其应用对于航空发动机性能的提升具有显著的作用.

针对单级刷式密封的刷丝变形、热场分布、泄漏性能等,已经有很多学者[2-3]进行了研究.实际应用中,单级刷式密封承压能力有限,采用多级刷式密封是高压密封常用的解决方法之一[4].实验表明,两级结构相同的双级低滞后刷式密封中,两级分压不是平均分布的,第一级的压力降约为总压降的40%,第二级为60%[5]左右.分压不均带来级间的不均衡性,使得第二级承担压力较大,产生的摩擦较大,势必产生更大的磨损.这种双级刷式密封主要载荷施加于某一级的状况不利于充分发挥优势.

在不同压力下,确定结构的双级刷式密封两级的差异程度基本不变.这说明级间不均衡性基本独立于工况,主要与结构参数相关.本文针对某参数的双级低滞后刷式密封,探讨了某些几何参数的改变对于其级间不均衡性的影响.

1 双级低滞后刷式密封

作为一种接触式密封,刷式密封的刷丝具有柔性大的特点,这使得刷丝能够在压力作用下与转子接触,并跟随转子的径向跳动作相对运动,从而达到良好的密封效果.但当过度压紧时,刷式密封即会产生“刚化”、“滞后”效应[6-7],使得其密封性能受到影响,带有低滞后槽背板设计的刷式密封可有效降低“滞后”等效应[8-9],使得密封性能更稳定.

文献[10]进行的低周疲劳循环实验表明:在相同的实验参数下(单级低滞后刷封的厚度等于双级非低滞后刷封的两级刷封厚度之和,其他的工况参数、设计参数相同),单级低滞后型刷封的结构明显优于传统的双级非低滞后刷封.实验初期二者的泄漏量相当,但实验后期单级低滞后型刷封泄漏量较实验初期增大了约46%,而传统的双级非低滞后刷封泄漏量较实验初期增加了约110%.这表明,作为改进型的低滞后刷密封在刷式密封领域的研究将占据重要的地位.

相对于单级低滞后刷密封而言,多级低滞后刷式密封所能承受的压差更大,而且具有对工作环境适应能力更强、密封性能更好等优点.由于实际工作中的压差不稳定、转轴运动情况复杂、振动等因素,采用多级低滞后刷密封将成为进一步提高密封性能的更好选择.图1所示为双级低滞后刷式密封的结构示意图.

针对图1的双级低滞后刷式密封系统,本文采用自主开发的基于VC++的刷式密封软件,应用多孔介质模型、有限体积法和SIMPLER(修正的解压力耦合方程的半隐式算法)算法,计算密封区域压场、速度场,得到第一级和第二级的分压比,即第一级刷封进出口压力差与第二级刷封进出口压力差的比值.

图1 双级低滞后刷式密封结构示意图Fig.1 Structure of a two-stage low hysteresis brush seal

考虑流体的压力对刷丝的作用、刷丝与转子之间的接触力、刷丝之间以及刷丝与背板之间作用力,采用悬臂梁理论对系统进行有限元求解,计算出刷丝受力和变形,进而求得由刷封产生的转子受到的摩擦扭矩.

2 流场数值计算

2.1 基本方程

根据刷式密封几何特点,视其为圆周方向轴对称从而将流场简化为二维模型,刷丝区域流场采用多孔介质模型,引入各向异性的黏性阻抗系数和惯性阻抗系数来表示刷丝对流体的阻碍作用,将控制方程在一系列控制体积内离散,然后利用计算流体力学(CFD,Computational Fluid Dynamics)中的 SIMPLER 算法[11]求解.

刷式密封区域的介质为空气,假设是牛顿流体,遵守牛顿内摩擦定理;密封区域较窄,在某一控制体内空气看作不可压流体.密封区域流体的稳态CFD模型计算基本方程包括连续性方程和N-S(Navier-Stoke)方程.即

其中,p为密封区域压力;ρ为流体密度;U为速度矢量;u和v为密封轴向(x方向)和密封径向(y方向)速度;μ为动力黏度;Su和Sv为源项.

在刷式密封流场中,源项为刷丝对流体的阻力,引入阻抗力F表示该作用力[12]:

式中A和B分别为黏性和惯性阻抗张量:

式中,θ为刷丝安装角;ax,an,as分别为沿密封轴向方向(x方向)、沿垂直刷丝方向(图1b中的n方向)和与刷丝平行方向(图1b中的s方向)的黏性阻抗系数;bx,bn,bs为对应方向上的惯性阻抗系数.各阻抗系数选取文献[12]中介绍的通过实验验证的参考值,背板槽区域不存在刷丝,因此将该区域的阻抗系数设置为零即可与刷丝区域的流场联立求解.

2.2 数值计算方法

数值计算采用求解流体流动的控制体积法,在二维计算区域内划分压力-速度交错网格,交错网格示意如图2所示,其中速度u和v的控制体积分别在x轴和y轴方向上相对于压力的主控制体积错开半个网格,将待解控制微分方程在相应的控制体积内积分,即可得到求解变量p,u,v的离散方程.

在N-S方程中,压力和速度是相互耦合的,但没有压力的独立方程,因而采用修正的解压力耦合算法来求解该离散方程[13],进而求得密封区域的压力场和速度场.

图2 数值计算区域示意图Fig.2 Schematic of the control volume and integral zone

2.3 边界条件设置

沿固壁边界速度为零,刷丝上游边界(高压侧)为高压Pu,刷丝下游边界(低压侧)为低压Pd,第一级出口压力等于第二级入口压力.

3 摩擦扭矩计算

转子所受到的摩擦扭矩来源于刷丝与转子的摩擦力,得到刷丝的受力情况即可求得转子所受摩擦扭矩.

根据刷丝受力和变形特点,将单根刷丝视为悬臂梁采用有限元法[14]进行分析计算,即综合考虑刷丝与转子的接触力和压力,根据表征单元应变和位移关系的几何方程、应力应变关系对应的物理方程可列出平衡方程,加载位移和力边界条件,得到平衡方程的解,从而计算出节点受力和变形值[15].由此可计算出转子受到的刷丝端部的摩擦力,进而可得到转子受到的摩擦扭矩.

边界条件设置如下:

1)刷丝固定端节点横向位移量满足t|s=0=0;

2)各排刷丝之间存在最大允许位移,即前一排刷丝的位移量不大于后一排刷丝的位移量与刷丝间隙之和;

3)最后一排刷丝沿密封轴向位移量不大于该排刷丝与背板之间的间隙;

4)刷丝端部节点沿y轴的位移量根据初始安装情况而定,间隙安装时,t|s=L=t0,t0为间隙量;接触和过盈安装时,t|s=L=Δcosθ,Δ为过盈量.

4 计算结果及分析

4.1 参数设置

对两级结构参数如表1的双级低滞后刷式密封进行各参数对级间不均衡性的影响分析.当分压比接近1或者摩擦扭矩接近相等时,可认为两级达到均衡.

表1 刷封结构参数Table 1 Structure parameters of brush seal

4.2 刷丝安装角度对分压比和摩擦扭矩的影响

刷丝安装角改变时,其对流体的阻碍作用改变,在计算方程中表现在动量方程的源项——阻抗力F变化,进而改变密封区域的压力分布.

取两级刷封的刷丝安装角变化范围均为30°~60°.入口压力为 0.8 MPa 时,得到的两级刷丝安装角θ1和θ2变化对分压比的影响如图3所示.固定 θ2=45°和 θ1=45°时,分别得到了另一级刷丝安装角的变化与摩擦扭矩的关系曲线,如图4、图5所示.

图3 刷丝安装角度变化对分压比的影响Fig.3 Impact of different seal installation angles on partial pressure ratio

图4 第一级刷丝安装角度变化对摩擦扭矩的影响Fig.4 Impact of different first stage seal installation angles on friction torque

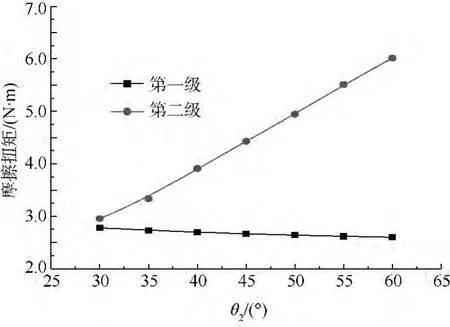

图5 第二级刷丝安装角度变化对摩擦扭矩的影响Fig.5 Impact of different second stage seal installation angles on friction torque

图3表明,改变刷丝安装角,分压比始终小于1,增加第一级刷丝安装角或减小第二级刷丝安装角可使分压比增大.

图4和图5表明,第一级刷丝安装角的增大和第二级刷丝安装角的减小都可使得第一级的承压能力增大,从而使两级刷丝产生的摩擦扭矩相接近,但难以达到两级均衡的状态.

4.3 第二级前板间隙高度对分压比和摩擦扭矩的影响

对如表1所示的密封结构,取第一级前板间隙高度为hf1=1.5mm,第一级和第二级的背板间隙高度为 hb1=hb2=1.1 mm,入口压力为0.4 ~0.9 MPa时,分析了第二级前板间隙高度hf2的变化对分压比和摩擦扭矩的影响,结果如图6、图7所示.

图6中的FLUENT计算结果为采用商用CFD软件 FLUENT,使用RNG(Renormalization Group)模型进行计算得到的结果.计算使用的参数如下:第一级和第二级的前板间隙高度hf1=hf2=1.5 mm,背板间隙高度 hb1=hb2=1.1 mm,其他参数和表1中的参数相同.

图6 第二级前板间隙高度变化对分压比的影响Fig.6 Impact of different second stage front plate gap clearance heights on partial pressure ratio

图7 第二级前板间隙高度变化对摩擦扭矩的影响Fig.7 Impact of different second stage front plate gap clearance heights on friction torque

图6和图7表明,第二级前板间隙高度的改变没有造成分压比和摩擦扭矩的明显改变.

4.4 第二级背板间隙高度对分压比和摩擦扭矩的影响

过小的背板间隙高度会在转子发生径向跳动时造成转子和背板的碰撞,增加板间隙高度的升高则会导致泄漏量增大,影响密封效果.

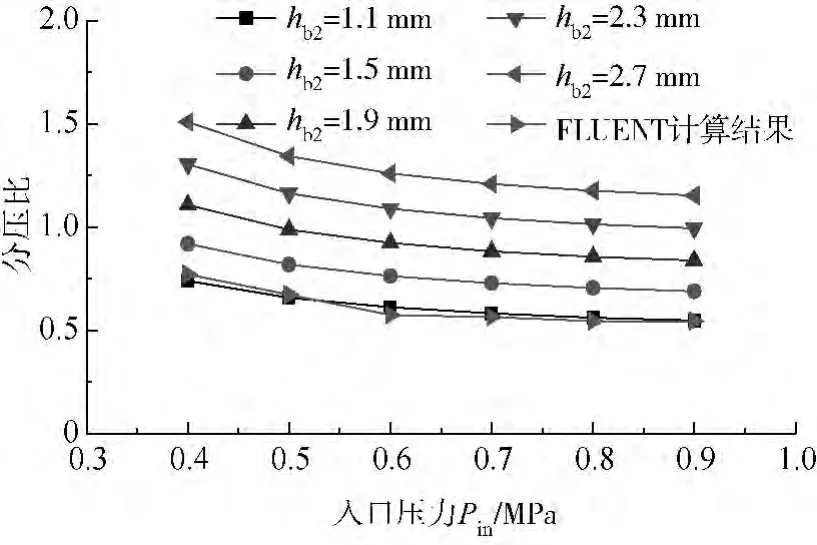

对如表1所示的密封结构,取第一级背板间隙高度hb1=1.1 mm,第一级和第二级前板间隙高度hf1=hf2=1.5mm,入口压力Pin=0.4 ~0.9MPa时,分析了第二级背板间隙高度的变化对分压比和摩擦扭矩的影响,结果如图8、图9所示.

图8 第二级背板间隙高度变化对分压比的影响Fig.8 Impact of different second stage back plate gap clearance heights on partial pressure ratio

图8中的 FLUENT计算结果与图6中的FLUENT计算结果采用的计算方法和参数完全相同.

图8表明,在第一级结构参数不变时,第二级背板间隙高度的改变显著影响了分压比.随着第二级背板间隙高度的增加,分压比逐渐增大.第二级背板间隙高度增大时,背板对第二级刷封的作用力减小,其承压能力减小,从而使得第二级分压减小.第二级背板间隙达到某一定值时,两级分压比可达到1,两级分压接近相等.

图9表明,第二级背板间隙高度的增大带来第一级刷封的摩擦扭矩增大和第二级刷封摩擦扭矩的减小.

图9 第二级背板间隙高度变化对摩擦扭矩的影响Fig.9 Impact of different second stage back plate gap clearance heights on friction torque

由4.1节和4.2节的讨论可知,刷丝安装角度的变化对分压比和摩擦扭矩的影响有限.第一级刷封结构不变时,第二级刷封的前板间隙高度变化基本不影响分压比和摩擦扭矩.

5 结论

1)第一级刷封结构不变时,第二级刷封背板间隙高度的增加可以使分压比增大.在特定值时,两级的分压比接近1.

2)第一级刷封结构不变时,第二级刷封背板间隙高度的增加可以使第一级刷封的摩擦扭矩增大、第二级刷封的摩擦扭矩减小.在特定值时,两级的摩擦扭矩可接近相等.

3)第一级刷丝安装角度的增大和第二级刷丝安装角的减小能在一定程度上使得两级分压趋于均衡.第一级结构参数不变时,第二级的前板间隙高度变化对级间不均衡性影响不大;背板间隙高度在特定值时,双级刷封分压可达到均衡状态.

References)

[1]孙晓萍,李卫东,刘晓远.刷式密封设计与试验研究[J].航空发动机,2005,31(2):17 -19

Sun Xiaoping,Li Weidong,Liu Xiaoyuan.The design and experimental investigation of brush seals[J].Aeroengine,2005,31(2):17-19(in Chinese)

[2]刘占生,叶建槐.刷式密封接触动力学特性研究[J].航空动力学报,2002,17(5):635 -640

Liu Zhansheng,Ye Jianhuai.Research on structural dynamic characteristics of brush seals[J].Journal of Aerospace Power,2002,17(5):635 -640(in Chinese)

[3]Guardino C,Chew J W.Numerical simulation of three-dimen-sional bristle bending in brush seals[J].SME Journal of Engineering for Gas Turbines and Power,2005,127:583 -591

[4]Flower R.Brush seal development system[C]//AIAA/SAE/ASME/ASEE 26th Joint Propulsion Conference.Orlando,FL:[s.n.],1990:16 -18

[5]Hendricks R C,Griffin T A,Kline T R,et al.Relative performance comparison between baseline labyrinth and dual-brush compressor discharge seal in a t-700 engine test[R].NASA Technical Memorandum 106360,1994

[6]Aksit M F,Tichy J A.Wear of brush seals:background and new modeling approach[J].Tribol Trans,1998,41(3):368 -374

[7]Wood P E,Jones T V.A test facility for the measurement of torques at the shaft to seal interface in brush seals[J].Journal of Engineering for Gas Turbines and Power,1999,121(1):160 -166

[8]Chupp R E,Hoiie G F.Simple leakage flow model for brush seals[C]//AIAA/SAE/ASME/ASEE,27th Joint Propulsion Conference.Sacramento,CA:[s.n.],1991:24 -26

[9]胡广阳.航空发动机密封技术应用研究[J].航空发动机,2012,38(3):1 -4

Hu Guangyang.Aircraft engine sealing technology application research[J].Aeroengine,2012,38(3):1 -4(in Chinese)

[10]Tseng T W,Short J F,Steinetz B M.Development of a low hysteresis brush seal for modern engine application[R].AIAA-1999-2683,1999

[11]Patankar S V.传热与流体流动的数值模拟[M].张政泽译.北京:科学出版社,1984

Pantankar S V.Numerical heat transfer and fluid flow[M].Translated by Zhang Zhengze.Beijing:Science Press,1984(in Chinese)

[12]Chew J W,Lapworth B L,Millener P J.Mathematical modeling of brush seals[J].Int J Heat and Fluid Flow,1995,16(6):493-500

[13]王之栎,梁小峰,宋飞,等.低滞后刷式密封数值分析[J].北京航空航天大学学报,2008,34(9):1080-1083

Wang Zhili,Liang Xiaofeng,Song Fei,et al.Low hysteresis brush seal numerical simulation[J].Journal of Beijing University of Aeronautics and Astronautics,2008,34(9):1080 -1083(in Chinese)

[14]Logan D L.有限元方法基础教程[M].伍义生译.3版.北京:电子工业出版社,2003

Logan D L.Basic tutorial of finite element method[M].Translated by Wu Yisheng.3rd ed.Beijing:Beijing Electronic Industry Press,2003(in Chinese)

[15]王之栎,郭苗苗,李理科.刷密封刷丝力学行为与密封性能[J].北京航空航天大学学报,2011,37(10):1219 -1222

Wang Zhili,Guo Miaomiao,Li Like.Mechanical behaviors of brush seals and sealing performance[J].Journal of Beijing University of Aeronautics and Astronautics,2011,37(10):1219 -1222(in Chinese)