轴系动态校中技术在大型船舶上的应用研究

2014-10-30何江华潘伟昌宗晶晶

何江华,潘伟昌,罗 乐,习 猛,宗晶晶

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

为了迎合船东对于船舶运营的高效性追求,船舶趋于大型化或高速化,大型而又高速化的船舶要求其配备更大功率的主机和更大面积的螺旋桨,这些因素都直接导致了船舶轴系的静态和动态负荷加大,给船舶轴系的设计和安装工作带来了巨大的挑战。在当前船舶轴系校中计算和校中工艺中,对航行时的动态因素考虑较少,导致船舶在试航或营运过程中常会在轴系上出现各种问题,影响到船舶运营安全并可能造成巨大的经济损失。因此,全面考虑动态因素对轴系校中的影响是船舶设计和建造过程中一项很重要的任务。

沪东中华造船(集团)有限公司设计建造的某大型民用船舶是国内首制的“三高”船舶产品,在该类型船的建造过程中常遇到艉轴承高温的问题。通过对轴系动态校中进行深入的研究,在艉轴承上安装轴系状态实时监测系统,解决了问题。本文主要介绍这一监测系统的原理,并简述运用该系统对该类型船舶轴系监测的成果。

1 轴系状态实时监测系统简介

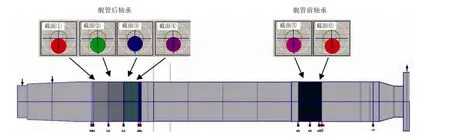

轴系状态监测系统是通过在艉管前后轴承的几个截面上安装位移传感器(见图1),实现对艉轴位置的监测,以便分析艉轴形态,然后结合轴系静态校中和船舶轴系的操作状态,评估轴系的校中状况和轴系的工作性能。

实船具体方案为:在艉管后轴承上选取4个截面,艉管前轴承上选取两个截面,每一个截面上安装两个位移传感器,合计6个截面共12个传感器。传感器布置位置参见图1,6个截面从艉向艏依次标注为“截面①”、“截面②”、“截面③”、“截面④”、“截面⑤”、“截面⑥”以便于区分。

图2显示了艉轴监测系统的基本结构。通过位移传感器3测量出艉轴4的外表面与艉管后轴承2和艉管前轴承5的内表面的间隙,可以确定艉轴4上的6个对应截面相对于艉管轴承的位置,考虑到艉轴4的连续性,艉轴的变形情况就可以在数据处理显示系统9上表现出来。另外,通过I/O多通道信号采集装置8,还可以将船舶集成自动化系统(IAS)7中的轴系转速信号、舵角信号和艉管轴承的温度信号等一起采集并输送到数据处理显示系统9。在船舶操作过程中,数据处理显示系统9持续地将轴系的运行状况显示并记录下来,可为我们提供轴系运行状态的实时的可视化的参考。

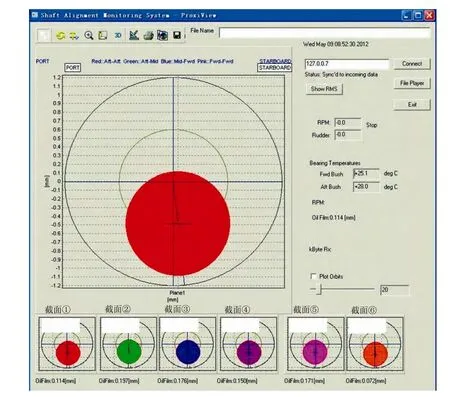

图3是数据处理显示系统9的显示界面,这一截图显示的是轴系连接好后主机停车的状态。图下方从左向右依次是艉管轴承从左向右的六个艉轴截面以及各截面处油膜的最小厚度,分别为截面①0.114mm、截面②0.197mm、截面③0.176mm、截面④0.150mm、截面⑤0.171mm和截面⑥0.072mm。另外,轴系转速显示为0,舵角显示为0,艉管前轴承温度显示为+25.1℃,艉管后轴承温度显示为+28℃。这些信息综合起来就可以直观地表现出在多大的转速(大致地与航速、轴功率等相关)下,打了哪个方向的多大的舵角,是否造成了轴承的温度变化,并且还可以判断艉轴和艉轴承的贴合是否正常等。

图1 艉管轴承传感器布置

图2 轴系监测系统结构

2 轴系监测系统在实船上的应用

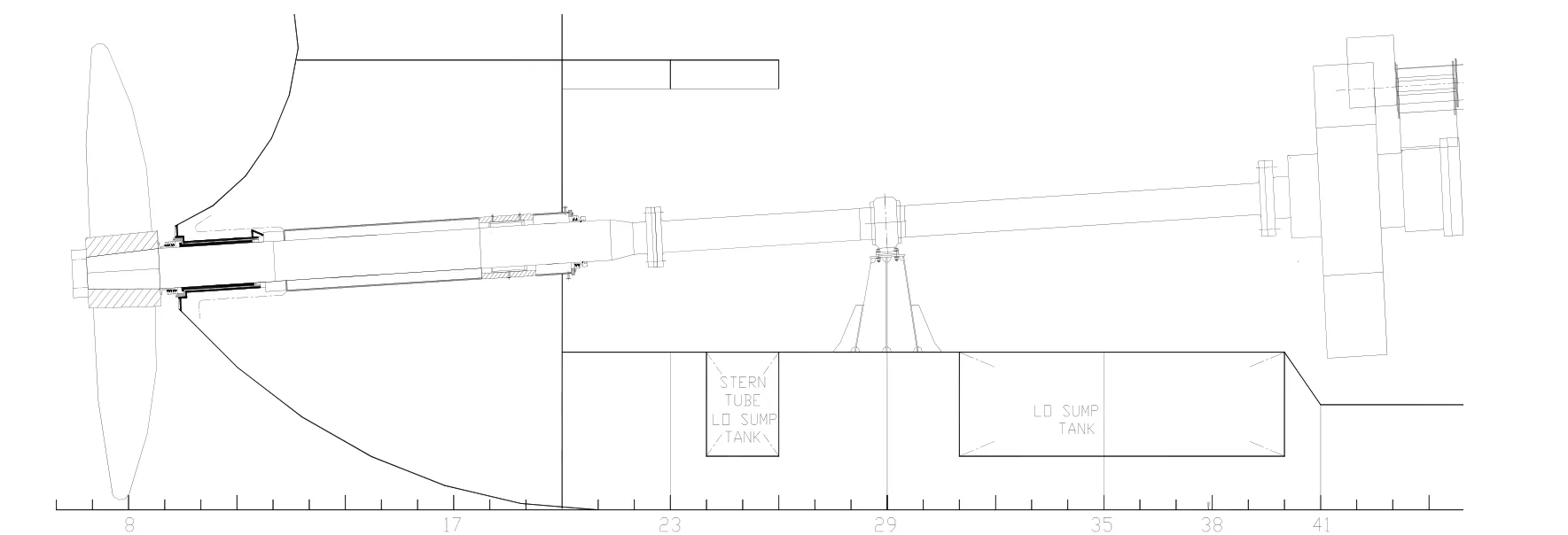

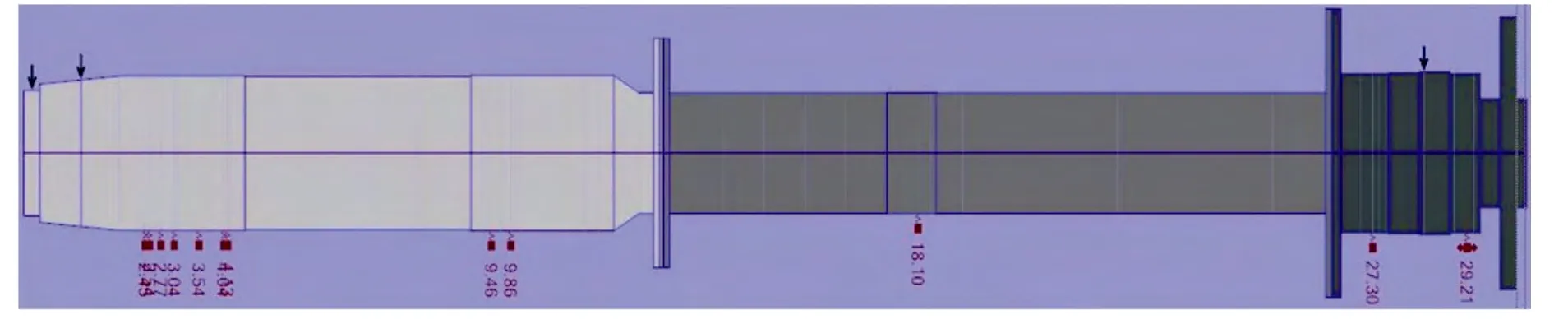

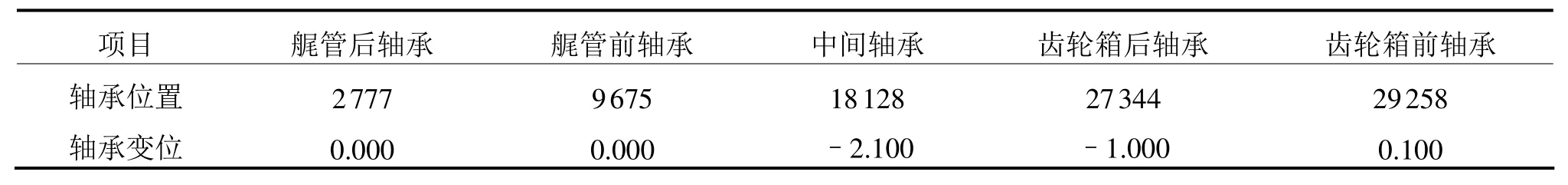

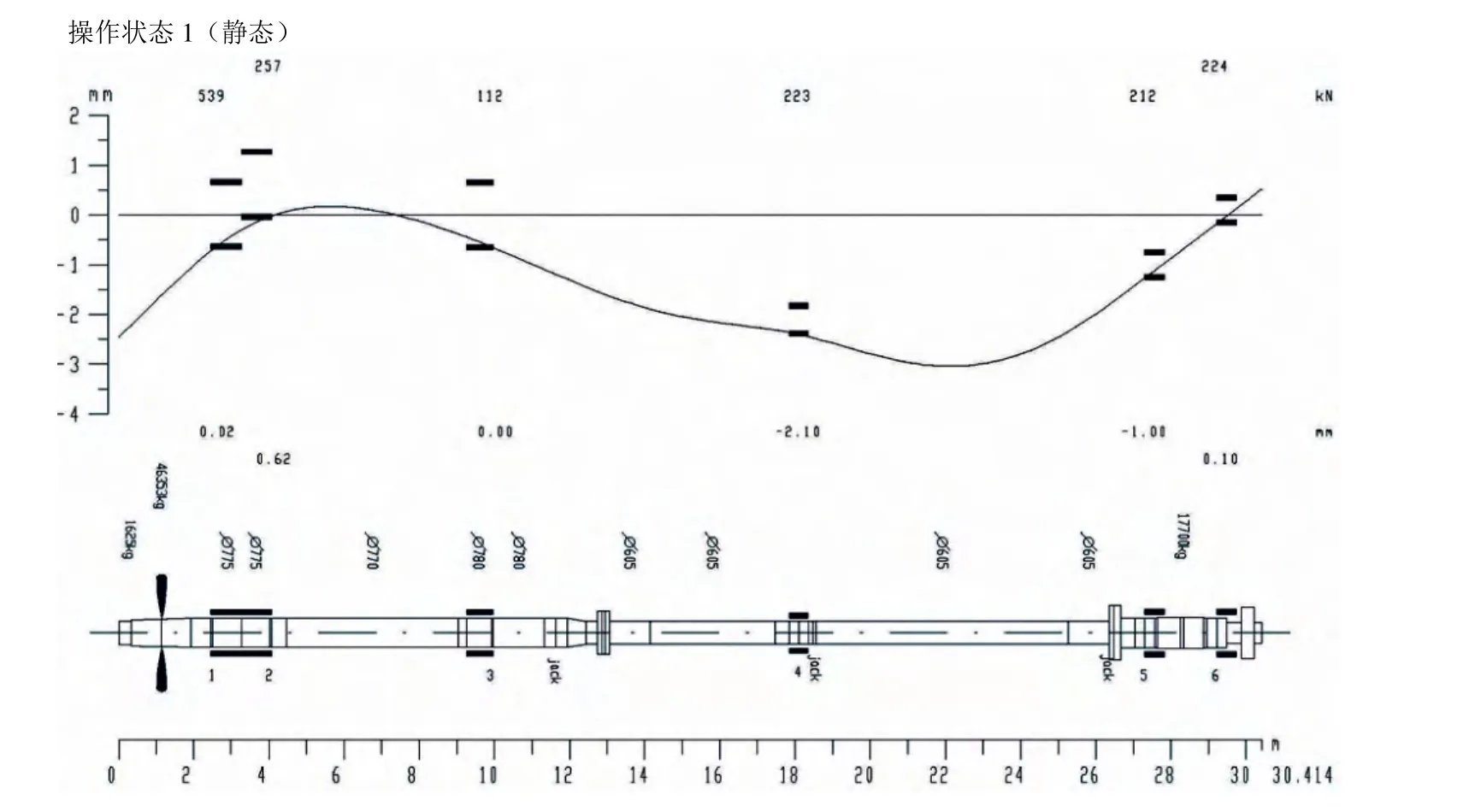

该大型民用船采用蒸汽透平动力、单轴系定距桨推进[2],配备中间轴和艉轴各一根。轴系的基本布置参考图4。艉管后轴承设计为单斜度,斜率0.4mm/m。图5显示了该船的轴系校中计算[3]模型,图6是轴系校中计算所得到的轴系静态校中结果。从中可以得到轴系轴承静态变位值,见表1。

图3 数据处理显示系统的显示界面

图4 轴系布置

图5 轴系校中计算模型

表1 静态轴系轴承变位值 mm

图6 静态轴系轴承变位

2.1 确认轴系的静态对中状态

在艉管轴承压入艉管后,通过再次照光,得到各轴承的变位情况,发现艉管后轴承中心相对轴系中心线的斜率为0.3mm/m,比设计值0.4mm/m小。经过船级社确认,这一结果偏差可以接受。重新计算轴系校中的结果如图7所示。从中可以得到轴系静态校中相关数据,见表2。轴系安装过程中所测得轴承负荷与校中计算结果的比较参见表3。显然,经过调整,轴系的静态校中结果设计值与实测值有良好的吻合。

图7 轴系静态轴承变位和轴承负荷值

表2 新算得轴系静态校中结果

表3 轴承负荷比较 kN

2.2 轴系动态运行情况测量

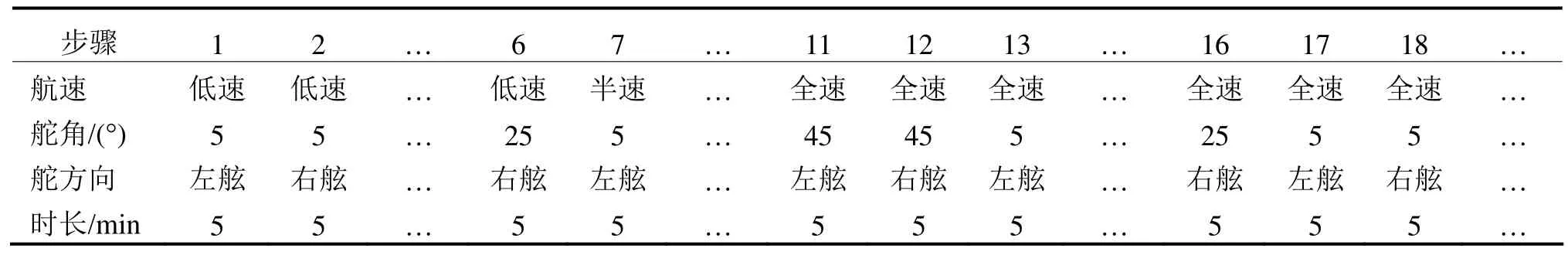

为了保证轴系的安全,用轴系监测系统对轴系在码头和试航期间的各种操作情况进行了全程监测。以下几个阶段是监测工作的重点: 1) 轴系初次运转;2) 船过浅水区域;3) 试航初期的磨合阶段。表 4列出了轴系磨合程序的步骤。

在对磨合过程的监测时,发现轴系运转速度初次升到全速运行过程中的一个风险点:在船舶从低速初次加速到全速83r/min并尝试小角度打右舵时,监测到艉管后轴承的温度快速上升,从大约31℃迅速的升到约37.7℃。为了防止轴承温度持续上升损坏艉轴承,则先降速,然后再回到全速状态进行持续的操舵磨合。几个小时之后,艉管轴承的温度开始趋于平稳并逐渐下降,在此期间,艉管轴承的温度最高达到39.2℃,这一温度对于白合金轴承仍然是十分合理的。最终,磨合的结果得到船级社和船东的高度认可。

表4 轴系磨合程序

此外,通过持续监测,还发现该船轴系一个运转特点:在打右舵时螺旋桨受到较大的压力,艉轴处于较为理想的运行状态,和艉轴承贴合良好;在打左舵时,螺旋桨的动态受力和右舵相比不是很理想,导致艉轴在艉轴腔内会向上飘,不过此时轴承的温度约为32℃,依然良好。

3 结 语

通过对该船轴系动态校中的研究,可得出如下结论:1) 结合轴系状态监测技术进行的轴系校中工作可以获得良好轴系静态校中结果;2) 轴系运转初期的磨合过程十分关键。此时轴承产生高温的风险很大,结合轴系状态监测系统的监测进行合理的运转磨合可以控制这类风险;3) 在该船的营运过程中,如果遇到恶劣工况,打右舵会比打左舵轴系运营安全系数更高;4) 利用轴系状态监测系统,可以适当弥补当前民用船舶主要采用的轴系静态校中技术的缺陷,同时还能够给船舶的运营提供有益的指导。

[1] 美国船级社.Guidance Notes on Propulsion Shafting Alignment[S]. 2004.

[2] 王国强,盛振邦. 船舶推进[M]. 北京:国防工业出版社,1985.

[3] 耿厚才. 船舶轴系的动态校中计算[J]. 上海:江南集团技术,2009, (2): 4-7.