消除平面磨床磨削波纹的方法与措施

2014-10-21王丹董应明罗庆丰王琼

王丹 董应明 罗庆丰 王琼

摘要:根据平面磨床的结构和加工特点,分析磨削波纹的特征。用试验的方法对砂轮——工件系统进行测量和分析,寻找产生磨削波纹的主要原因并提出解决方案。

关键词:磨削波纹;主轴回转误差;振动位移;直线度

1.概述

作为机械加工方法之一的磨削加工,能提高零件的尺寸精度以及得到较小的表面粗糙度。但在磨削过程中常常会在工件表面留下磨削波纹,这些波纹的出现,往往是切削颤振作用的结果——在砂轮和工件间产生振动位移所致。

磨削表面波纹度的定义:磨削加工过程中主要由于机床—工件—砂轮系统的振动而在零件表面上形成的具有一定周期性的高低起伏[1]。

本文针对某磨床企业生产的平面磨床磨削试件后,在试件表面留下黑白相间的条状波纹。对此,在机床空运转及加工状态下,以磨削系统(磨床—砂轮—工件系统)为对象,对整个系统进行试验分析。

2.波纹的特征

该波纹均为黑白相间的条状暗波纹,与工作台的运动方向垂直,并贯穿整个切削试件的表面,分布均匀。逆光观看,波纹尤为明显。改变主轴转速或工作台进给速度,波纹间距也随之改变。图1为该磨床磨削试件后在其表面产生的波纹。

3.原因分析(试验)

波纹产生的原因多而复杂,例如砂轮不平衡、砂轮修整不正确、工作台进给不稳地(时走时停或速度时快时慢)、主轴振动过大、主轴回转误差过大、主轴刚度不足等,但最终反映在砂轮与工件之间的相对振动上。

针对上述均可能造成试件表面波纹的因素,通过磨削系统(磨床—砂轮—工件系统)的各个环节进行试验分析,从而找出产生波纹的原因。

3.1 动平衡

在试验前,对磨头——砂轮系统进行多次动平衡,平衡内容包括磨头电动机、带轮、主轴及所有回转件,并校正。平衡后剩余不平衡量所引起的振动位移峰峰值为0.0012mm。该值小于相关标准的要求值0.004mm。在每次磨削前,均由磨削加工经验丰富的师傅修整砂轮。因此,砂轮的不平衡和修整问题在本文中不是主要问题,不做进一步的分析。

3.2 工作台进给稳定测试

该磨床床身导轨为双V型导轨,采用传统的液压缸驱动,在液压缸两端有缓冲装置,换向过程平稳。用Renishaw激光干涉仪测量工作台空运转及磨削工件的运动特性。测量结果图2及图3所示:

图2 为工作臺空运转时的位移—时间图,图3为磨削工件(切削宽度80mm、切削深度0.05mm)时工作台的位移—时间图

从图2和图3可以看出,工作台移动位移与时间成线性关系,无爬行产生,这表明工作台在空运转及工作状况下运行平稳。因此可以排除工作台驱动系统导致砂轮和工件之间产生相对振动的因素。

3.3 主轴回转误差测量[2]

该磨头主轴轴承使用的是高精度的滚动轴承。主轴静止时,用手转动主轴,测量主轴前端的径向跳动和轴向窜动,实测值分别为0.003mm和0.004mm。

为了验证磨头及砂轮系统是否是产生磨削波纹的原因,测量了不同工况下主轴的回转误差。

测量设备和方法简介:

在图4中,测量芯棒通过专用夹具安装在磨床主轴上,调整高精度测量球,使其径向跳动小于0.005mm。S1、S2和S3均为非接触式电容传感器,分辨率为0.0001mm,测量精度为0.0005mm。S1和S2互为90°且与主轴回转轴线在径向上垂直,负责主轴径向数据的采集;S3与主轴回转轴线一致垂直于轴线方向,负责轴向数据的采集。S1左边的传感器为非接触式转速传感器,测量范围1~100000r/min。如图5所示。

测量球跟随主轴同步转动,S1、S2和S3分别把测量到的径向和轴向数据反馈到数据采集装置中,转速传感器同时把转速信号也输入到数据采集装置。由相应软件计算出误差值并绘制回转误差图。如图6、图7所示。

测量方法和测量设备符合ASME B5.54-2005 Methods for Performance Evaluation of Computer Numerically Controlled Machining Centers的相关要求。

径向和轴向数据见表1、表2和表3。

采集表1数据时的工作状况描述如下:传感器支座置于主轴箱体上,与主轴形成相对位置关系。测量主轴空运转、主轴空运转及工作台移动(未磨削工件)、主轴磨削工件时的径向误差和轴向误差。

传感器支座置于安装床身的地基上,形成主轴相对与地的位置关系。测量主轴空运转、主轴空运转及工作台移动(未磨削工件)、主轴磨削工件时的径向误差和轴向误差。

分析图6和图7得知:主轴空运转和磨削工件时,主轴轴心线的运动轨迹基本相同,主轴轴心线运动轨迹没有因为磨削而发生改变。

分析表1中的数据,磨头——砂轮系统在不同的工况下,径向回转误差和轴向误差均为0.007mm,没有因为磨削而改变其误差值。表明该系统不存在问题。

分析表2数据并对比表1数据,主轴径向误差增加了0.002mm,而轴向误差增加了0.006mm,说明磨头和工件之间产生了相对位移,在轴向增加的位移较大。改变了它们之间的正确磨削关系,是导致工件加工表面产生波纹的重要因素。

分析表3数据,和表2数据基本接近,说明工作台相对于磨头产生的位移量贡献不大。

再分析机床结构,磨头通过螺纹紧固在机床的小拖板上,小拖板通过导轨付与机床横梁连接,横梁紧固在机床立柱上。

测量结论:

综上所述,磨头(小拖板)相对于工作台发生了相对振动位移。而产生位移的原因还需作进一步的分析。

3.4 磨头在主轴轴线方向的绝对振动

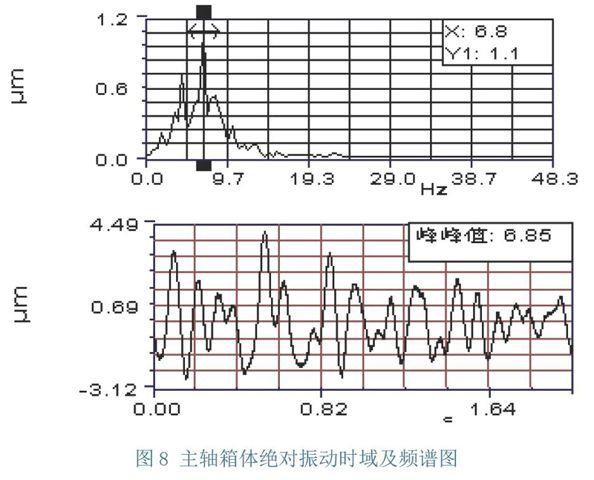

把压电加速度计在主轴箱体沿主轴轴线方向固定,测量其在轴线方向的绝对振动位移值,并做幅值谱分析,见图8。

图8中,测量得到的磨头在主轴轴线方向的绝对振动位移值为6.8μm,与在主轴转误差测量中得到的轴向误差值较为接近,该振动频率为6.9Hz。表明磨头(小拖板)存在沿主轴轴线方向低频摇晃。

3.5 小拖板沿横梁导轨移动的直线度[3]

用自准直仪测量小拖板沿横梁移动在水平面内和垂直面内的直线度[3],测量结果如下:

水平方向直线度为:0.007mm.任意300mm上为0.003mm;

垂直方向上的轴直线度为:0.053m, 任意300mm上为0.024mm;中凸。

小拖板移动方向与主轴轴线方向平行,由于导轨在垂直面内向上凸起,使得小拖板与横梁导轨付的接触,在理论上为点接触,导致小拖板沿移动方向不停的摇晃,形成了磨头与工件之间的相对振动位移,使得磨削工件时在工件表面产生磨削波纹。

4.解决方案

对横梁导轨重新磨削,使得小拖板移动的直线度由中凸变为中凹。磨削时工件上明暗相间的条纹消失了,提高了工件的表面质量,解决了磨削波纹。

5.总结

抓住机床、刀具和工件在加工过程中的相互作用这个关键点,针对出现的问题,通过理论和试验认真分析,逐一排除非主要因素,问题迎刃而解。

参考文献:

[1]中华人民共和国进行行业标准 JB/T 9924-1999 磨削表面波纹度

[2]AN AMERICAN NATIONAL STANDARD ASME B5.54-2005 Methods for Performance Evaluation of Computer Numerically Controlled Machining Centers

[3]中华人民共和国进行行业标准GB/T17421.1-1998 机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度

基金项目:云南省科技计划项目(2011FB127)。