磁针级进模设计

2014-10-12中航工业南方航空工业集团有限公司湖南株洲412002李展前钟如钢

中航工业南方航空工业 (集团)有限公司 (湖南株洲 412002) 黄 倩 李展前 盛 波 钟如钢

一、产品零件结构特点及零件冲压工艺性分析

此磁针 (见图1)是某军用仪表指针,属仪表重要零部件,材料为磁性钢带,零件硬度接近40 HRC。为保证零件质量及满足批生产要求,在多工位级进模设计时,结合工厂工艺水平,合理设计冲压工艺方案及优化模具结构,在实现高效连续生产的同时,确保各项质量特性及其一致性显得尤为重要。

图1

从零件图可知,零件外形尺寸不大,总体呈菱形,中心有一直径为3.6+0.0480mm定位孔,孔边距较小 (1.16 mm)。材料为钢厂定制的磁性钢带,硬度接近40 HRC。因材质特殊且需定制,材料价格昂贵。

根据该产品零件外形尺寸较小、孔边距较小、精度要求高、材料价格昂贵且属大批量生产,故设计一套多工位级进模以满足生产需求。

二、模具排样图设计

排样是级进模设计的重要依据,是决定级进模优劣的主要因素之一。排样图设计的合理与否,直接关系到零件尺寸精度、材料利用率、模具制造成本以及模具的使用寿命等。

按照排样所要解决的问题及设计过程中所处的阶段,多工位级进模设计中的排样过程可分为三部分,即毛坯排样、冲切刃口设计和工序排样。其中,工序排样确定工位数量、每个工位具体加工工序等,是级进模设计的灵魂所在。

1.毛坯排样

因没有成形工序,故不需进行产品的展开计算,产品零件图即为排样根据。

典型毛坯排样方案有两种,分别如图2、图3所示。

图2

图3

图2所示方案条料宽度尺寸较小,为9 mm;步距为18.05 mm。所以模具外形尺寸较小,工序件运载比较平稳。

由公式η=〔A/(B·S)〕 ×100%算出材料利用率约为59%。式中,A为单个产品毛坯面积,取96.62 mm2;B为条料宽度,取9 mm;S为冲裁步距,取18.05 mm。

图3所示方案为无废料排样,条料宽度尺寸较大,为97.5 mm;步距较长,为35.6 mm;材料利用率约为80%。该无废料排样方案工序排样较为复杂,模具制造精度相对要求更高。

因磁性钢带材料价格昂贵 (约2000元/kg),为最大限度提高材料利用率,决定采用图3所示的无废料排样方案。

2.冲切刃口设计

冲切刃口外形设计就是把复杂的内形轮廓和外形轮廓分解为若干个简单几何单元,各单元又通过组合、补缺等方式构成新的冲切轮廓的工艺设计过程。

考虑到零件外形尺寸较小,为提高凸模强度,选用切边型排样。为实现无废料排样,保障凸凹模有足够的强度,且便于加工,在经过多次的分解与重组后,终于确定了一组冲切刃口,共5个工步。如图4所示。

图4 冲切刃口设计

3.工序排样

(2)条料定位方式:由于采用手动送料,可采用如图5所示导料板定位。

图5 导料板

(3)确定排样图:根据以上各方面的设计,经综合分析比较,可确定零件的冲压排样如图6所示,即零件的冲制用四工位级进模。

图6 排样图

第一工位:冲孔;第二工位:空工位;第三工位:切边;第四工位:切边。

按上述排样,要分别从左右方向和前后方向两次送料才能完成零件冲裁过程。

第一步先将长度约1 m的条料从右至左送料,送料步距35.6 mm,冲裁后带料如图7所示。

图7

第二步将图7所示带料往前送料,送料步距3 mm,然后再重复第一步,直至图6四工位所示,阴影部分即为完成冲裁后的零件。

(4)步距精度:可由公式δ=±〔β/(2n1/3)〕K计算出来。式中,β为沿送料方向毛坯轮廓尺寸的精度提高三级后的公差值,取值0.025 mm;n为级进模工位数,取4;K为修正系数,查相关资料取值0.85。

将各值代入公式中,得出步进精度值δ=0.007 mm。

三、模具结构设计

1.基本结构形式

(1)装配结构:根据上述分析,本零件的冲制包含冲孔、切边,因此选正装式结构,即凸模在上模、凹模在下模的形式。

(2)卸料方式:为了保证条料的平整度,防止工序件的翘曲,故选用弹性卸料板,以矩形弹簧提供弹压力。

(3)导向方式:由于本零件的生产是大量生产,且为薄料冲压,为了保证冲压的精度,以及模具的整体刚性,故选用滚珠导柱结构,弹性卸料板增设两个小导柱导向。

2.凸、凹模设计

由于被冲材料硬度较高 (40 HRC左右),零件外形及定位孔尺寸较小,故对凸、凹模形状的设计及选材至关重要。

(1)凸、凹模选材:针对被冲零件高硬度的特点,选用SKD11、YG8和T15三类材料试冲零件上mm定位孔,试验结果如附表所示。

试验结果表

经试验对比分析,粉末冶金高速钢T15冲裁性能最佳。另T15系晶体特细高速钢,具备高耐磨性、高韧性和高抗压强度特性,品质均匀,无偏析,易加工,热处理尺寸稳定性好。因此凸、凹模选材T15,回火后硬度66~68 HRC。

(2)切边凸、凹模形状设计:模具冲压时,切边凸模只有两处刃口面参与冲裁,受冲裁力影响凸模向非冲裁面退让,实际冲裁间隙成倍增加,导致零件毛刺过大,甚至出现啃模现象。在凸模刃口端增加引导部分,可增加凸模刚性和防止凸模冲裁时单边受力产生退让,如图8所示:除参与切边的两处刃口面之外,其他三面做成引导凸台;两处刃口面按与凹模配冲裁间隙0.03 mm,三处引导面按与凹模配导向间隙0.005 mm。

图8

3.绘制模具总装图

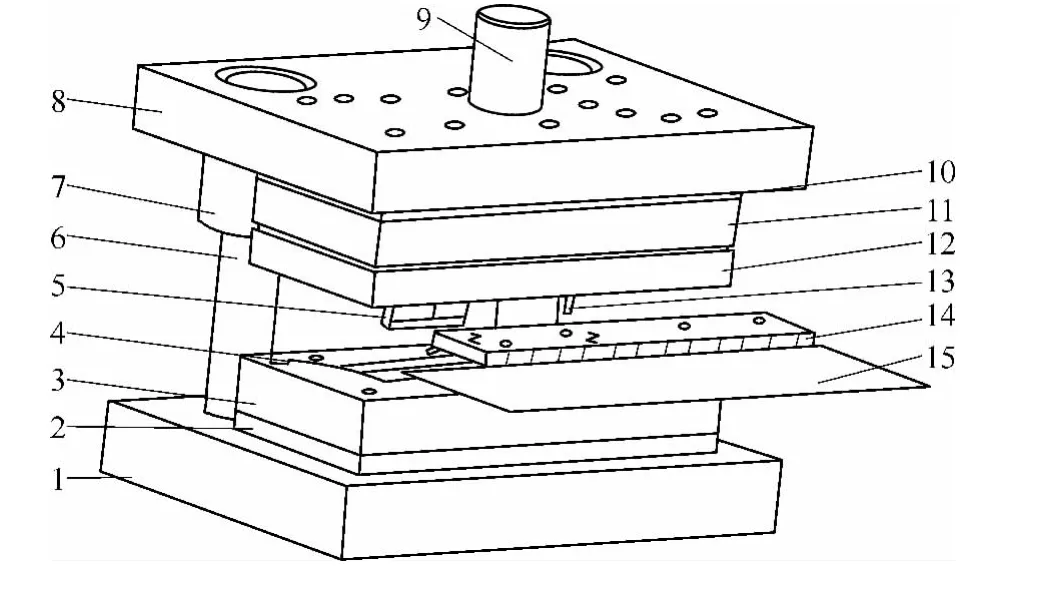

厂方提供的冲压设备为25 t冲压机,根据上述分析,绘制模具总装图,如图9所示。

图9

四、结语

模具交付使用后首批冲裁5万件,冲压产品零件几何尺寸符合图样要求,产品零件在仪表装配和使用过程中亦无质量问题反馈。另该级进模生产效率高,日常维护及修模方便,完全满足批生产要求。