超长薄壁套筒加工工艺

2014-10-12徐州徐工液压件有限公司江苏221004于铁柱谢明清

徐州徐工液压件有限公司 (江苏 221004) 高 湘 于铁柱 谢明清

超长薄壁套筒是登高消防车伸缩液压缸的零件,此件是伸缩缸中间一级,既是缸体又是杆体,加工部位尺寸精度高,刚性差,按常规的工艺加工,零件的尺寸精度和形位公差均难于控制。针对这些问题,本文从工艺流程、工艺流量及磨削参数等方面入手,成功地解决了多项综合性加工难点,高精度,高质量地完成了新品开发任务,取得了较好的实际效果。

1.零件结构

零件结构如图1所示,零件材料采用是27SiMn,总长为9277 mm,壁厚只有7.5 mm,内圆与外圆同轴度要求、尺寸精度、表面粗糙度及直线度都要求高。由图1可以看出,整体零件为薄壁筒体,刚性较差,加工时易弯曲,且尺寸精度、表面粗糙度要求高,一般常规的加工方法很难保证。这些难点的存在,使得加工过程中加工路线的安排和加工量的确定等是否合理成为该零件是否合格的关键。

图1 零件

2.加工工艺

通过对零件结构及其加工难点的分析,制定出以下加工工艺方案。

(1)加工路线设计。冷拔毛坯→校直→珩内孔→焊接中心孔工艺堵→磨外圆→抛外圆→镀硬铬(尺寸为最终尺寸)→外圆抛光→车去中心孔工艺堵(总长到尺寸)。

(2)加工留量制定。为了降低珩后冷缩的变化量,内孔0.25~0.35 mm珩磨留量。外圆按常规加工方法是车后磨削,一般留量为6~7 mm,由于零件长而薄,车时易产生变形,影响后续的加工,加工留量是采用冷拔直接磨削方法,冷拔成0.45~0.65 mm的磨削量。

(3)磨削参数的选择。由于零件壁薄刚性差,在磨削时采用较低的进给量且转速适当降低,制定应在保证零件磨削精度的情况下兼顾磨削效率,根据经验及试件磨削,砂轮进给量为0.03 mm,工件转速70 r/mim。

3.加工过程

(1)校直。冷拔后直线度的精度将直接影响后续加工的质量,校直是采用七辊校直机校直,可保证零件的直线度和圆度规定的值。内孔由于零部件在加工过程中温度升高,零部件发生热胀现象,为了满足加工冷却后的尺寸满足要求,参考材料的性能及经验,加工的时候考虑到冷缩的尺寸。即如果加工后需要的尺寸为上限+0.10 mm,下限0 mm,热胀约为0.05 mm,这样的话,加工后只要保证尺寸上限+0.15 mm,下限+0.05 mm,这样在冷缩后尺寸就能保证要求的尺寸。

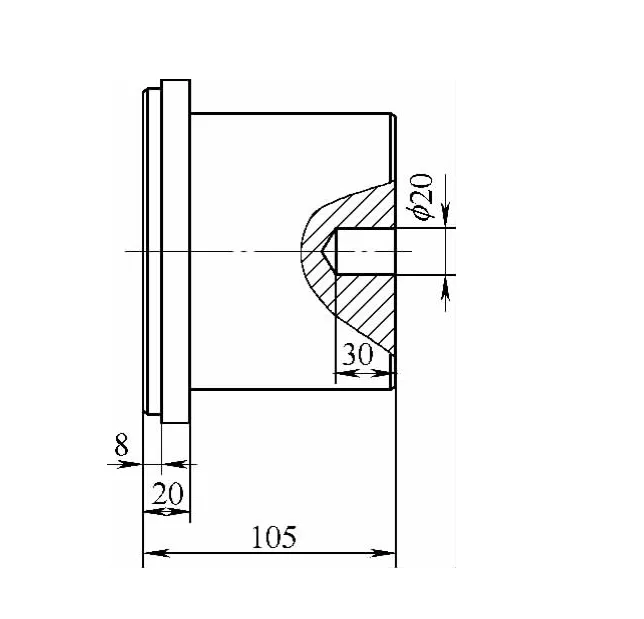

(2)为了保证套筒零件内孔和外圆同轴度φ0.04 mm,内孔珩后,以内孔为基准在外圆两端车架口,架口跳动量不大于0.02 mm,架口车成后,在套筒零件的两端焊接工艺堵工装如图2所示,工艺堵工装是为了保证外圆磨削质量和电镀质量,具体外形如图3所示,以架口为基准,车中心孔。

图2 工艺堵焊接

图3 工艺堵

(3)由于该零件为薄壁零件,磨削时刚性极差易弯,磨床原有3个支撑架,用来支撑工件,为了增加零件磨削时的刚性,又增加2个支撑架,如图4所示虚线为增加的支撑架。

图4 磨削支撑示意图

(4)磨削时防止磨削时烧伤,切削液采用对磨头喷射更广,冷却更加充分的方法,在整个磨削过程中,防止零件受热变形,采取不断调整顶尖与中心孔间隙。

(5)薄壁套筒采用27SiMn冷拔材质,考虑到电镀过程的特殊材质因素,在电镀工艺流程中有效避免刻蚀工序引起杆体表面的脱碳现象,而采用镀槽内预热活化工艺,温度55~59℃、时间控制3 min。同时因壁薄及产品的规格较长,电镀过程中引用卧镀碳刷旋转导电方式,即保证液面上方温度差对薄壁套筒的电镀层的色泽及结晶颗粒的影响,又实现了套筒整体电镀层圆度的均匀性。综合两方面考虑27SiMn薄壁套筒电镀质量,一次性电镀合格率有效提升,完全指导车间有序生产。

4.小结

通过实际加工实践,加工工艺流程和方法,对长而薄零件加工变形小,加工出来的零件符合设计要求,目前经过几个月的试制生产,该产品的各项性能指标经上车试验均达到主机的使用要求,获得主机厂家各部门的好评。