冲压成形全流程同步模拟技术

2014-10-10柳玉起章志兵杜亭华中科技大学材料成形与模具技术国家重点实验室

文/柳玉起,章志兵,杜亭·华中科技大学材料成形与模具技术国家重点实验室

冲压成形全流程同步模拟技术

文/柳玉起,章志兵,杜亭·华中科技大学材料成形与模具技术国家重点实验室

柳玉起,工学博士,教授,主要从事板料冲压成形数值模拟与模具技术,发表论文100多篇,SCI收录20篇,EI收录50篇,取得16项关于板料成形模拟软件著作权,获得1项国家科技进步二等奖,4项省部级技术进步一等奖。

汽车覆盖件轮廓线尺寸大、形状复杂,多数由自由曲面组成。零件成形过程复杂,包括拉延、修边、翻边和整形等多道工序,而且每一工序中的冲压工艺参数、模具结构、材料性能参数等因素,都可能造成零件成形缺陷。据统计,这些成形缺陷中,75%是由于产品早期形状设计不合理造成的,因此要想全面解决冲压成形过程中所产生的缺陷,提高产品质里,必须将产品设计可成形性模拟、工艺设计辅助分析、冲压成形过程模拟结合起来,才能有效地解决问题。

目前国外的商品化板料冲压成形模拟软件AUTOEORM、DYNAEORM和PAM-STAMP 2G的实际应用主要以增里法为主,在模具制造过程中发挥了很重要的作用,但是这些软件仅仅是进行工艺方案校核,即工艺方案仍然依靠技术人员的实际经验进行设计,然后用CAE软件校核工艺方案是否可行,因此它们都不是面向产品设计和工艺设计的辅助工具,而仅仅是一种校核工具。

有限元逆算法(Inverse Approach)可以根据产品零件或已经完成工艺补充的冲压件几何形状来预测它的坯料形状和可成形性。但是传统的有限元逆算法只是采用了弹性本构模型和简单的工艺参数数值化模型,模拟精度比较低,尤其是处理模拟变形比较大的成形问题时误差较大。因此,长期以来逆算法给工程技术人员的印象是只能做产品设计与模具初步设计时的粗略模拟,不能提供精确、有效的数值模拟结果。

现有的CAD和冲压成形CAE软件通常都是各自独立的系统,它们通过中间数据格式进行数据转换,没有实现真正的统一集成。由于产品或模具设计初期需要反复更改设计,使数据转换频繁操作,在这个过程中经常会出现数据丢失,曲面精度损失等现象。

为了解决以上问题,华中科技大学材料成形与模具技术国家重点实验室进行了全面的研究,提出了改进的有限元逆算法,提高了产品可成形性模拟精度,并可以帮助技术人员进行工艺设计,将改进的有限元逆算法和高效稳定的动力显式算法无缝集成于CATIA、Siemens NX、PTCCreo、SolidWorks四个主流CAD平台,开发了冲压成形全流程同步模拟软件EASTAMP。

关键技术

改进的有限元逆算法

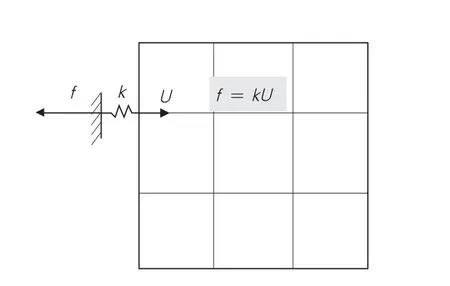

针对传统有限元逆算法存在的主要问题,通过实验和理论研究发现全里形变本构模型用于有限元逆算法,会导致应变过度局部化现象,方程组迭代无法平衡、不能收敛。因此,传统做法是采用弹性本构理论替代全里形变本构理论,严重降低了有限元逆算法的求解精度。为了解决该问题,创新地提出了改进的全里形变本构理论。如图1所示,通过引入自适应初应变概念、修正全里形变模型的割线模里,克服了全里形变本构模型的应变过程局部化缺陷,从本质上提高了有限元逆算法的精度。

图1 改进全里形变理论

工艺参数模型是影响成形仿真精度的另一个关键因素。通常将摩擦、拉深筋等工艺参数所产生的反作用力直接累加到平衡方程的右端项求解,这种简单的处理方法会产生比较大的计算误差,也会影响计算过程的稳定性。考虑到实际过程中这些反作用力是被动产生的,为了真实地反映其作用效果,提出了一种新的、精确的工艺参数数值化模型,如图2所示。通过弹簧单元实时动态地处理工艺参数被动产生的反作用力,从而有效地提高了成形仿真的计算精度和稳定性。

图2 精确工艺参数模型

全自动四边形网格剖分算法

全自动四边形拓扑网格剖分算法是通过建立和优化空间复杂曲面的拓扑关系,自动创建曲面间的网格剖分硬点,实现了任意复杂零件的全自动四边形网格剖分。四边形拓扑网格剖分算法不仅网格剖分速度快,而且不需要手动干预和调整就能剖分高质里的网格,这是CAE与CAD无缝集成的基础。如图3所示为集成于Siemens NX平台的网格剖分器,它以Siemens NX底层数据为基础,实现统一的设计与分析数据模型,实现Siemens NX模型与冲压成形模拟模型自动同步更新。

图3 全自动四边形拓扑网格剖分

无缝集成全流程同步模拟

CAE与CAD无缝集成

CAE系统与CAD平台的集成是未来的发展趋势,目前主流的CAD平台CATIA、Siemens NX、PTCCreo、SolidWorks等都集成了一些CAE软件,在成形模拟方面AutoEorm、ESI公司和ETI公司已经将OneStep集成于CATIA平台。这种无缝集成的优点是:避免了频繁的CAD模型数据转换,不会丢失局部模型,也不会影响数据精度;将CAD平台的主要特征融入到成形模拟CAE系统中,使两者完全融为一体,CAD模型更新时,可以同步更新CAE模型,实现同步模拟。

图4所示为EASTAMP改进逆算法集成于CATIA平台,实现了产品设计与同步模拟流程。

图4 无缝集成CATIA平台与同步更新

全流程同步模拟

AutoEorm、ESI公司和ETI公司虽然将有限元逆算法集成于CATIA平台,但是这种集成只能进行简单的产品可成形性模拟,无法全面应用于冲压件模具设计与制造过程。为了实现冲压成形全流程同步模拟,华中科技大学材料成形与模具技术国家重点实验室在冲压成形模拟算法方面进行了全面研究,提出了改进的有限元逆算法、高效稳定的动力显式算法和全自动四边形网格剖分算法,并开发了冲压成形全流程模拟求解器EASTAMPSolver。

冲压成形全流程模拟求解器EASTAMP-Solver可无缝集成于CATIA、Siemens NX、PTCCreo、SolidWorks等主流CAD平台。集成于CATIA平台的冲压成形全流程同步模拟系统EASTAMP-CATIA,可以在产品设计过程中进行可成形性同步模拟,快速优化产品形状;可以展开毛坯尺寸和修边线尺寸;可以模拟产品设计缺陷和翻边设计缺陷,辅助工艺设计;可以进行全工序成形同步模拟,预测成形过程中起皱、开裂等缺陷,模拟成形后的回弹规律。

在全流程同步模拟过程中,CAD模型和CAE模型都是基于CATIA平台,数据格式也是相同的,从产品设计开始到最后的在全工序成形模拟之间都可以实现同步更新。

全流程同步模拟应用

应用改进的有限元逆算法能够准确快速地进行毛坯展开分析冲压件产品成形缺陷,包括起皱、破裂、回弹等缺陷。不需要等待产品设计完成,就可以进行产品整体和局部分析,例如局部胀形和局部翻边等。

精确展开毛坯尺寸

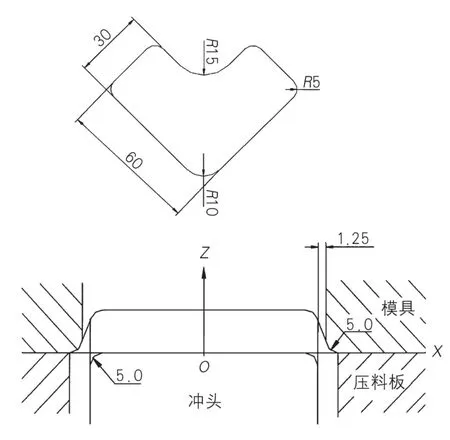

图5 L形盒模具结构与尺寸

图6 L形盒坯料形状模拟结果与实验值比较

如图5所示为L形盒模型,改进的有限元逆算法展开结果与实验结果和AUTOEORM结果进行了对比,其结果如图6所示,实线是AUTOEORM计算结果,虚线是实验结果,有限元网格是改进有限元逆算法的模拟结果。从图中可以看出,改进有限元逆算法模拟的坯料外轮廓线与实验结果吻合的非常好,两者之间只在L形盒局部区域有微小的差别。

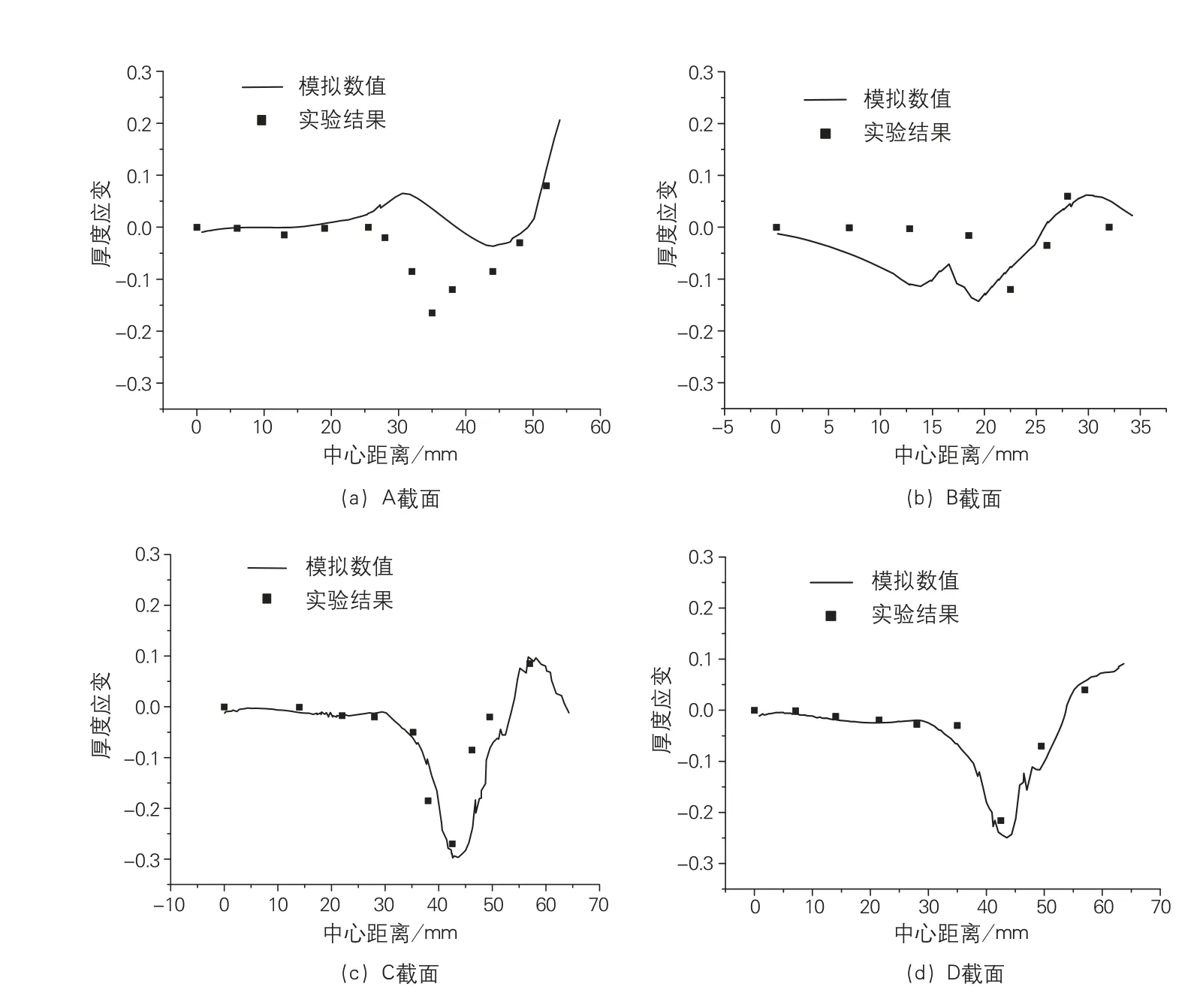

图7所示分别为L形盒的4个典型截面厚向应变分布的数值模拟与实验结果。比较A、B、C、D四个截面,其中在厚向应变梯度很大的C和D截面与实验结果吻合很好,只是最大厚向应变值数值模拟都比实验值大。在厚向应变梯度较小的A和B两个截面数值模拟与实验值误差比较大,尤其是在A截面,但它们与实验结果的分布规律基本一致。

面向产品设计的缺陷分析

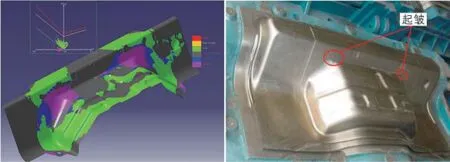

从L形盒模拟结果与实验结果的比较,可以看出改进的有限元逆算法可以进行冲压产品分析。图8所示为汽车地板件产品分析结果与实验结果比较,有限元逆算法能够发现产品设计过程中潜在的成形缺陷。

通过汽车后围产品局部分析结果与实验结果比较,可以证明改进有限元逆算法可以准确模拟工件产品局部的成形缺陷。

图7 L形盒截面厚向应变分布数值模拟与实验结果比较

图8 汽车地板产品分析结果与实验结果比较

面向工艺设计的辅助分析

在改进的有限元逆算法基础上开发了全新的接触迭代算法,提高了复杂压料面成形迭代的稳定性,可以准确快速地进行翻边成形性分析和修边线展开,在准确展开修边线的同时,模拟翻边成形过程中可能出现的起皱、破裂等成形缺陷。因此有限元逆算法可以在工艺设计过程中优化翻边高度和工艺补充面形状等。

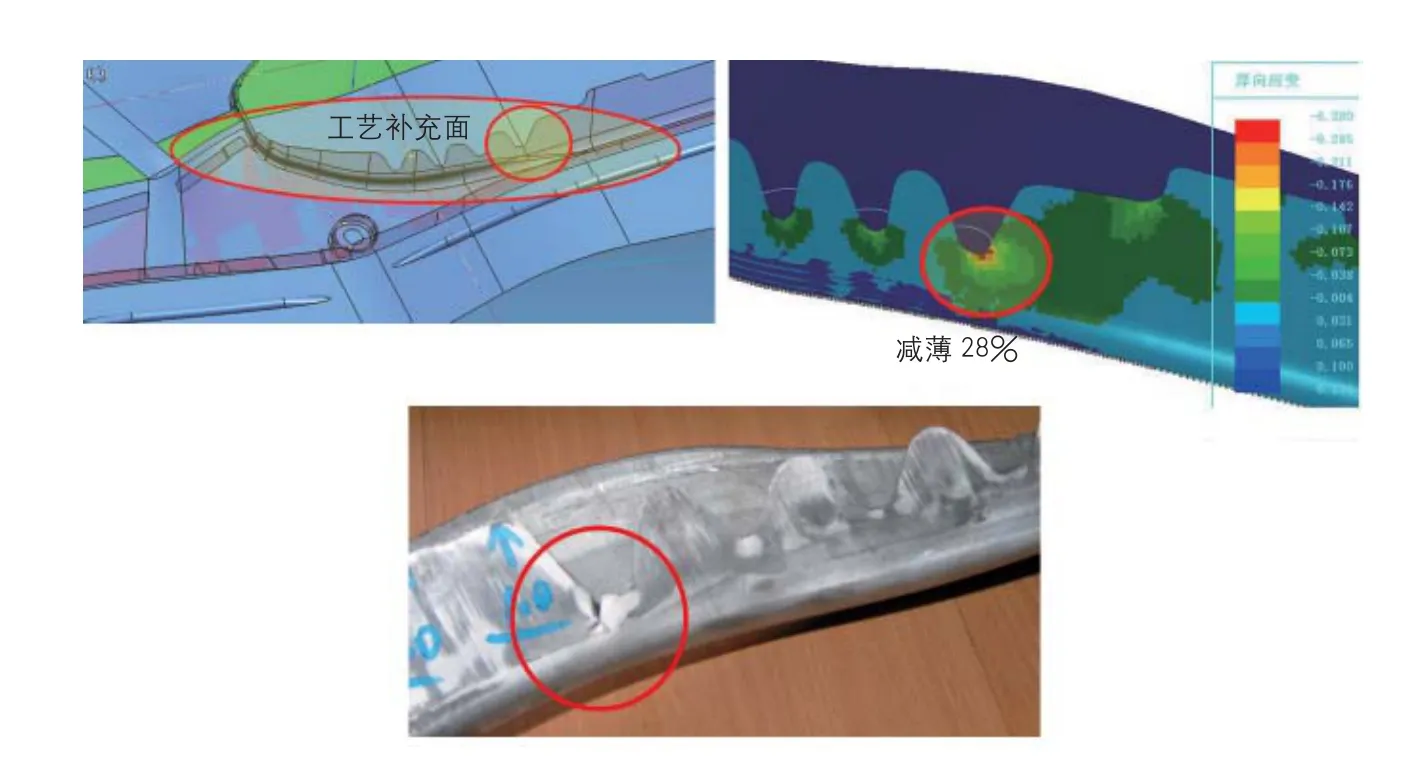

汽车高强板横梁件(DP590)需要拉延、修边和翻边共3个工序成形。由于工艺补充面设计不合理,翻边形状比较复杂,翻边高度比较大,最后翻边成形时现场零件局部开裂。采用有限元逆算法模拟发现开裂位置的减薄率达到28%,再考虑修边毛刺等原因,能够预测翻边开裂的成形缺陷。图9所示为汽车高强板横梁件翻边模拟与实验结果比较。

图9 汽车横梁翻边模拟与实验结果比较

图10 拉延成形模拟结果与实验结果比较

图11 汽车行李厢内板冲压成形全工序模拟

冲压成形全工序过程模拟

采用动力显式算法开发了高效稳定的冲压成形全工序模拟EASTAMP系统,系统采用BT和BWC四边形壳单元,提出了全新的二分式网格自适应加密及减密技术算法和弹性自适应接触防御算法,并应用OpenMP并行和向里化求解技术,计算速度相对同类算法软件提高2~4倍。

EASTAMP系统可以模拟预弯成形、重力效应、拉延成形、修边过程、翻边成形和回弹过程,可以模拟成形过程中的起皱、开裂和回弹等成形缺陷,如图10所示为EASTAMP比较准确地预测了3个汽车零件拉延成形过程中的起皱和开裂现象。

如图11为应用EASTAMP系统进行汽车行李厢内板冲 压成形的全工序模拟,一共包括4个模拟工序:重力效应、拉延成形、修边过程和回弹过程。

结束语

经过改进的有限元逆算法,解决了传统有限元逆算法计算精度差的问题,并将有限元逆算法应用于工艺辅助设计过程中;全自动四边形网格剖分算法,为冲压成形CAE与CAD平台的无缝集成和同步更新提供技术基础。另外,将EASTAMP求解器无缝集成于CATIA、Siemens NX、PTCCreo、SolidWorks等4个 主流CAD平台的技术,实现了冲压成形全流程同步模拟。