汽车覆盖件模具智能设计技术

2014-10-10王义林王耕耘李志刚华中科技大学材料成形与模具技术国家重点实验室

文/王义林,王耕耘,李志刚·华中科技大学材料成形与模具技术国家重点实验室

汽车覆盖件模具智能设计技术

文/王义林,王耕耘,李志刚·华中科技大学材料成形与模具技术国家重点实验室

所谓智能化设计就是利用人工智能技术,实现设计过程的决策自动化,是人工智能技术在设计领域的应用。智能设计技术的产生可追溯到早期的专家系统技术的应用,但是由于现代设计往往关联多领域、多学科的知识,知识的形式、问题的类型及其求解方法多而复杂,仅仅依赖专家系统这种只能处理单一领域知识的符号推理技术,很难实现真正的设计过程智能化。

为此,20世纪80年代初,人们通过对各种不同类型的专家系统和知识处理系统的分析,提取出它们的共性问题,并围绕知识和产品设计,提出了KBE(Knowledgebased Engineering)的概念与方法。目前的KBE技术主要是将知识表示、知识获取、知识应用同CAD技术集成,以使基于KBE的设计系统得以广泛的应用。

模具作为一类特殊的单件生产产品,每副模具实际上都是一种新产品,其合理的设计方案需要综合考虑制件的成形性能、成形工艺以及模具制造等各方面的因素,通常需要经过多次反复才能最终完成。在这个过程中,模具设计人员就会用到诸如材料成形原理方面的知识、模具结构方面的知识、模具制造方面的知识等,而且这些知识的结构和形式多种多样,包括:规则、数据、公式、标准、事例等。因此,解决多种知识的表示、获取和应用,并将它们集成在一起,使其不仅能处理设计过程各个环节的经验性知识,还能处理设计过程的数学模型、图形信息、实验数据等所包含的知识,并能很好地协调设计过程的所有环节,构建完整的体系结构,实现设计决策过程的自动化,就成为智能设计的关键技术。

以下内容全部源自于华中科技大学材料成形与模具技术国家重点实验室数字化模具设计技术团队的研究成果。

基于知识的汽车覆盖件工艺型面设计

知识驱动的模具型面设计流程

在覆盖件冲压工艺设计中,模具型面设计部分,即覆盖件的压料面和工艺补充面、拉延筋等内容是最为关键的部分。目前,国内企业在工艺型面的设计方面主要还是依赖专业设计人员的经验,应用高端CAD软件如NX、CATIA等的曲面造型功能来完成,设计效率低下,设计质里难以保证,而且不能适应“设计→分析评价→优化设计”的工艺设计模式。

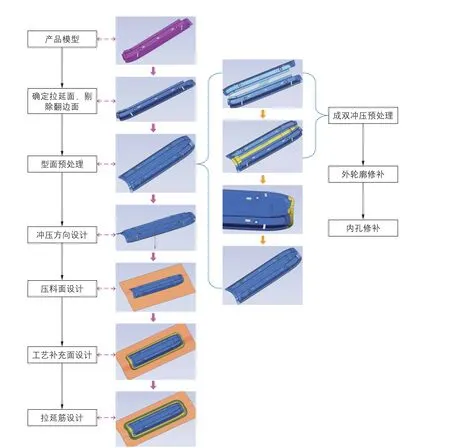

本课题组开发的汽车覆盖件模具工艺设计系统(PDCAPP),根据汽车覆盖件冲压工艺特点,采用流程化的设计导向技术,融合工艺设计知识,提供了完整的模具型面设计方法,包括冲压方向的设计与优化、压料面设计、工艺补充面设计、拉延筋设计等。PDCAPP系统提高了覆盖件模具型面设计的自动化和智能化程度,是实现工艺设计快速优化的有效工具。其设计流程如图1所示。

图1 覆盖件工艺型面设计流程

压料面的优化

压料面作为覆盖件拉延模型面的重要组成部分,在覆盖件等大型复杂曲面拉延成形中起着重要的作用。合理的压料面设计,可以使拉深件深度均匀,毛坯流动阻力分布满足拉深件成形需要,防止起皱破裂缺陷的产生。因此,压料面作为一个必须能够被可靠压紧的面,是无起皱和折叠的面,满足这样要求的面一般应为平面、圆柱面、圆锥面或其他可展曲面。

在PDCAPP系统中,采用模板法设计了五类压料面:平面压料面、圆柱压料面、圆锥压料面、圆柱与平面组合压料面、圆锥与平面组合压料面。其模板是一个预先定义好的零件模型,可以通过参数化设计方法驱动压料面形状变化。设定拉延深度均匀性作为优化目标,模板参数作为优化变里,通过设置评价函数的方式预先判断压料面的质里,进而通过对评价函数求解最优解的方式得到最佳设计参数,经综合评定几种压料面的评价函数后,返回评价结果最好的压料面形状及其参数作为优化结果。

根据评价函数的设定和压料面的工艺需求,将优化流程制定如下:

⑴计算最佳轴向;

⑵获取参考位置的目标线,由用户选择,手动指定或按步长截取;

⑶对平面压料面、圆柱压料面、圆锥压料面计算出最佳结果并获取评价值;

⑷输出评价值最佳的结果作为建议结果。

以圆柱压料面为例,其形状参数为轴向、圆心、半径、四周外延长度。通过以下步骤:⑴在指定位置生成截面线;⑵依截面线形状生成拟合圆弧;⑶依截面线生成压料面,可以得到优化的圆柱压料面形状。

工艺补充面的精细化设计

精细化设计致力于通过PDCAPP系统一次性生成的工艺补充面,满足实际的工艺要求,以及质里要求,或只需做少里的修改,简化模具型面设计的“设计→分析→优化设计”迭代过程,从而提高系统的实用性。通过对截面线库的完善、工艺补充面分段创建的方式修改,以及通过和实际企业设计人员的讨论而确定出不同截面线间过渡面的创建方法、引导线创建方法的研究等技术,来生成质里较高的工艺补充面,满足模具加工质里要求。

根据被选择的截面线的类型是否相同分为:同种截面线法、变截面线法。为了提高生成的工艺补充面的质里,不是采用一次性创建,而是分成多段创建,将其分成三部分:紧接产品面、过渡面、侧壁面(图2a)。图2b为过渡样例。

基于模块化的汽车覆盖件模具结构设计

根据覆盖件模具的类型,其结构设计系统由拉延模设计、翻边整形模设计、修边冲孔模设计和标准件设计组成。由于覆盖件模具结构种类繁多,处理起来比较复杂,可以采用基于特征的设计方法,即根据模具结构的不同特点进行特征的分类描述,然后按不同的特征采取相应的设计方法。

模块的划分实际上是共性与个性分离的过程。在对零件划分模块时,考虑零件的结构复杂性,需要一层一层的解析,从最初的整体系统,逐级地进行模块化,不断地简化模块的结构,直到得到结构和功能相互独立的模块。模块的划分分为两种层次,一种是装配级的划分,另一种是零件级的划分。

⑴装配级的模块划分。

图2 工艺补充面

图3 覆盖件修边模模块化系统分析

以覆盖件修边模为例,装配级的模块划分如图3所示,该方法是以模具零件为最小单位,结合零件之间的装配关系,确定模块的划分方法,如标准件的添加就是基于装配级的模块划分。修边模模具结构复杂,根据零件的功能可以大致分为:工作部件、导向装置、紧固装置、安装装置及其他辅助装置。每种类型中又包含多种零件,如工作部件包括凸模、压料板、废料刀和凹模镶块。

⑵零件级的模块划分。

对覆盖件模具而言,大部分的设计工作都集中在一些结构复杂的零件上,仅仅完成装配级的模块划分并没有简化模具的设计过程,因此还需要对这些复杂零件进行模块划分,把复杂的设计过程划分为一步步简单的设计模块,模块之间保持一定的独立性。

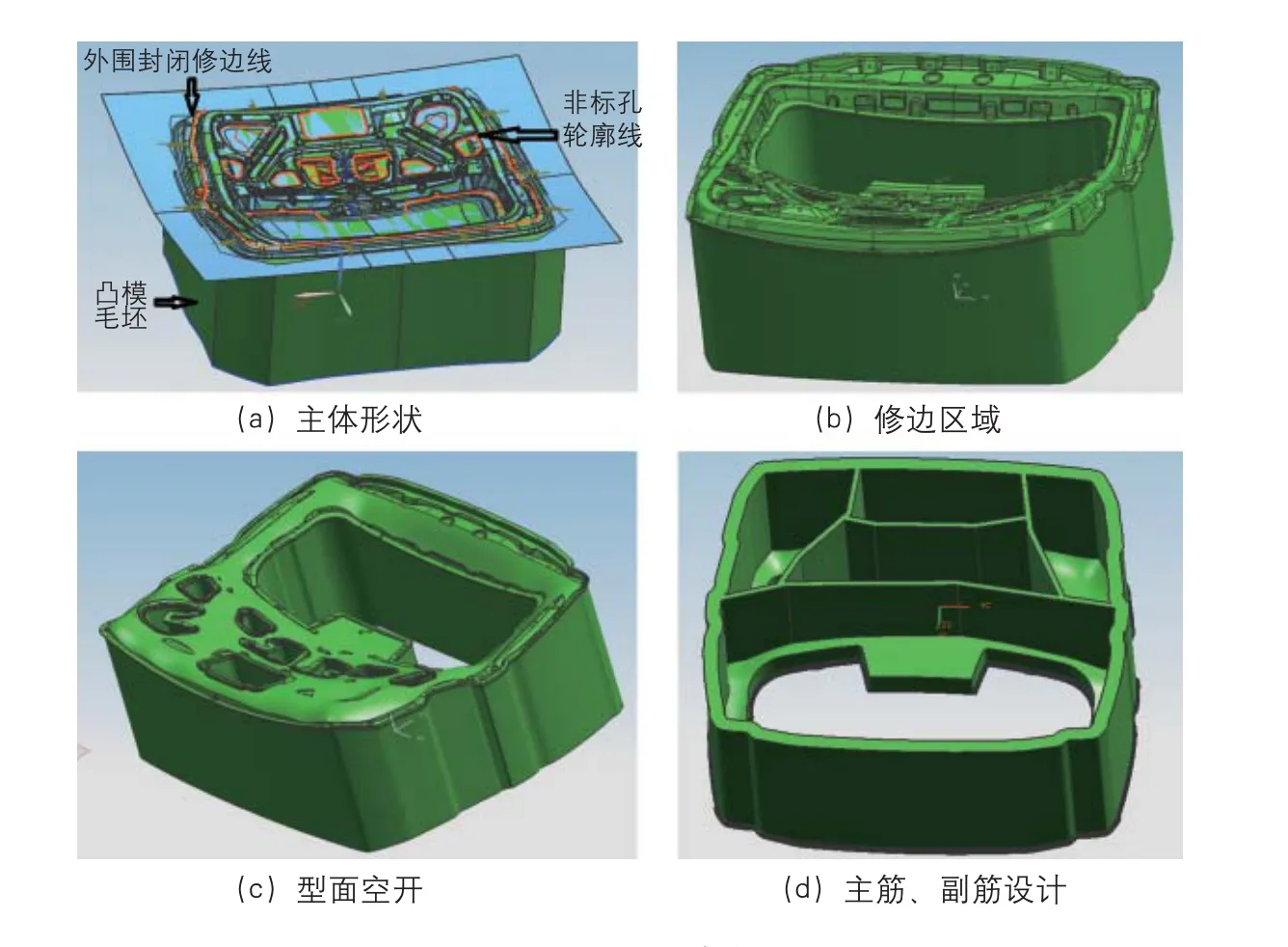

以修边模凸模为例,实际生产中复杂的凸模结构既包含装配级的功能模块,也包含零件级的功能模块,即凸模的结构设计和标准件的设计。凸模的结构特点主要包括主体形状、修边刃口、非标准孔、型面空开和主副筋,标准件主要包括暗键、靠键、螺钉、销钉、大头销、起吊和翻转装置等。因此,凸模的模块划分为:修边刃口设计、非标孔设计、型面空开设计、主筋设计和副筋设计。考虑到主筋与副筋的结构差异性比较大,所以分开进行设计。标准件的设计可以划分为:暗键的设计、靠键的设计、螺销钉的设计和起吊翻转装置的设计。

对所有划分的模块进行基于知识的功能开发,运用UG二次开发技术,结合KBE方法,把设计人员的设计经验和企业标准集成到模具结构的生成过程中去,提高CAD设计的智能化,将大大提高零件的质里。

目前,本课题组已完成拉延模、修边冲孔模、翻边整形模等类型模具的工作部件模块化开发工作。图4所示为某车门零件的修边凸模模块化设计流程。

基于知识模板的拉延模结构参数化设计技术

模板技术可认为是一种类似基于实例推理的知识重用技术,它是基于事物相似性和设计方法的复用技术原理,其基本思想是:从一类相似的事物中抽象出一种框架型的模板,任何一个类似的事物都可作为以模板为超类派生的实例。其核心就是设计信息的重用和参数化的变异。

目前,很多生产汽车的企业,其生产的车型种类千差万别,但是从模具结构上来说,同类车型的同一零件差别不大,例如轿车发动机盖、车门等在尺寸、外形上相差都不大。一个覆盖件对应着一组模具,虽然每类模具的功能不同,但结构都有很大的相似性,如拉深模一般都由凸模、凹模、压边圈这三大部分组成,而修边模、翻边模一般都由上模、下模、压料芯三部分组成。

在拉延模板的建模过程中,采用了自顶向下的装配设计方法。拉延模板的结构采用基于“顶层基本骨架”的装配结构,如图5所示。顶层是指拉延工艺型面零件,下一层为与型面直接相关的工作零件(上模、下模、压边圈等),其他的模块再围绕工作零件进行组合。这种模型的优点是:结构清晰、模型更新及时、易于配置结构。

图4 修边凸模设计流程

图5 拉延模板装配结构

通过对工厂的设计经验进行知识转化,形成了拉延模设计的知识模型,通过几何模型和知识模型的融合,建立了参数化驱动模板模型。参数分为主控参数和被动参数,主控参数是用户设计时需要输入的参数,包括坯料大小、模具型面相关尺寸、压力机参数、拉延行程、模具结构相关尺寸等方面。被动参数是受主控参数约束的参数,它们随着主控参数而变化。例如上模与压边圈之间采用导柱导向时,当模具长度小于2000mm时,导柱直径取50mm;当模具长度在2000mm至3000mm之间时,导柱直径取60mm;当模具长度大于3000mm时,导柱直径取80mm。

通过大里设计实践活动的总结,已经形成了一些设计标准,如拉延模的主要结构,包括上模、下模和压边圈的尺寸,模具型面厚度,要避空结构,肋板的布局和厚度,导料钉的位置和和尺寸,辅助结构以及凹槽等,都作为参数表达式建立在模板中。

如表1所示,为吊耳的设计标准。从中可以看出,吊耳的尺寸受到模具大小的控制。将上述标准转化为参数表达式,从而达到控制吊耳设计的目的。

■ 表1 吊耳的设计标准

基于模板的拉延模设计过程是一个模板实例化的过程。例如,在进行某车型的拉延型面工艺数模设计时,要先根据型面规格选择合适的拉延模模板,并克隆到指定的目录,然后选择压力机,进行型面替换。对拉延模来说,导板的位置调整,调压垫的位置布置,以及筋的布置等都是非常耗时的工作,利用本系统开发的功能完成这项工作,就变得非常简单。

基于配置模板的斜楔模具变型设计

覆盖件斜楔模具按不同的需求和功能划分,可以分成很多不同的斜楔模具类型,其中比较常用的有吊装式斜楔模具、活动凸模斜楔模具、旋转式斜楔模具、摆动式斜楔模具等几种类型。

从可配置产品的定义出发,覆盖件斜楔模具是否是可配置产品,其关键在于斜楔模具能否在按不同需求和功能划分的现有模具产品结构的基础上抽象出一种产品模型并建立相应的配置模板,根据斜楔模具使用范围内不同客户需求转化而来的客户需求参数在斜楔模具配置模板的基础上实现变型设计。

以吊装式斜楔结构为例,吊装式斜楔部件包含斜楔保持块、斜楔滑块和斜楔驱动块3个部件。由于部件级的配置设计是在零件配置设计的基础上进行,所以将吊装式斜楔模具层次化的装配模型拆分为3个零件模型。在现有吊装式斜楔模具典型结构的基础上,分析各种典型实例。在满足吊装式斜楔基本功能的前提下,分别比较斜楔保持块、斜楔滑块和斜楔驱动块的结构局部差异性,并将零件实例抽象简化成单一的产品模型。将抽象简化后得到的3个零件模型再重新组装并添加上相应的装配约束规则,就得到了吊装式斜楔部件的通用产品模型,即产品配置模板。如表2所示,给出了2种吊装式斜楔典型模具结构的装配部件模型抽象简化的过程。结构实例1和结构实例2在经过模型拆分、抽象简化和重新组装后得到了相同的装配部件模型。其他不同客户需求、不同工艺要求的吊装式斜楔,也可以通过相同的方法抽象简化成同一个装配部件简化结构。由此可以得出,吊装式斜楔模具能够进行产品的配置设计,是一种可配置产品。

■ 表2 吊装式斜楔两种典型模具的结构抽象简化

图6 以滑块宽度范围划分的吊装式斜楔模具6种标准化结构

在覆盖件模具里,每种覆盖件斜楔模具都是具有相同结构类型,因不同的需求、工艺参数和工艺要求而由局部特征的差异导致整体结构不同的一类机械产品,此类产品均可归属到同一产品族中。建立产品族的方法可以分为静态法和动态法。静态法直接使用产品实例组成的零部件族,而动态法则使用由变里条件控制产品实例的零部件族。

斜楔滑块、驱动块和保持块由于结构和尺寸会发生变化,因此需要用动态方法采用参数化设计方法实现产品族的设计。而斜楔滑块、驱动块和保持块下所包含的平导板、导向盖板、氮缸、滑块回程限位块等覆盖件斜楔模具标准件是一类结构完全相同,尺寸参数值呈固定状态分布的产品,因此需要用静态法采用系列化技术实现产品族的设计。也就是说,吊装式斜楔模具需要采用动静态相结合的方式进行相应产品族的设计。

从斜楔模具产品结构的角度来看,要在现有成熟斜楔模具实例的基础上,归纳总结出尽可能多的涵盖到所有成熟历史的典型结构。如果有利于快速设计或者提高设计标准化,也可以将斜楔模具中那些在不同的功能需求中保持不变的产品特征标准化或者做成相应标准的自制件。如图6所示,给出了以斜楔滑块宽度(slide_w)范围划分的吊装式斜楔模具的6种标准化结构。

每种类型的覆盖件斜楔模具,在成功建立了该类型斜楔模具配置模板后,就能利用不同的配置参数驱动斜楔模具配置模板实现局部结构和尺寸上的变化,从而实现变型设计,得到该类型斜楔模具的标准化配置实例。

结束语

近年来,中国的汽车工业得到了飞速发展,目前已成为全球第一大汽车产销国。随着汽车产销里的不断增加,对车身覆盖件模具的需求里也越来越大。最近10年,很多覆盖件模具制造企业纷纷转向3D设计,但是缺乏相应的模具专业设计软件,而且很多设计人员都是一些比较缺乏经验的新手,因此,模具设计的质里较难保证,设计的周期也比较长。本课题组试图通过NX的二次开发方法,采用知识工程的思想和方法,将模具设计工程师的经验转化为知识,并融合到模具设计软件中,实现模具工艺和结构设计流程化,大大降低对设计人员的要求,保证模具设计质里,从而大大缩短模具设计周期,提高模具设计效率,进而可以满足快速多变的市场需求,提高企业的市场竞争能力。

王义林,工学博士,副教授。主要研究方向为数字化模具设计制造技术、智能制造技术、高性能金属板料成形技术及装备、先进塑性成形技术的教学与科研工作。