连杆毛坯外观缺陷产生原因分析及解决措施

2014-10-10高金梁高建华焦广先白城中一精锻股份有限公司

文/高金梁,高建华,焦广先·白城中一精锻股份有限公司

连杆毛坯外观缺陷产生原因分析及解决措施

文/高金梁,高建华,焦广先·白城中一精锻股份有限公司

随着现在锻造行业的发展,主机厂对锻件产品的质量要求越来越严格,锻造行业的竞争也日益激烈。如何提高锻件的产品质量,并且满足主机厂对锻件的质量要求就成为了企业能否立足市场的关键因素。汽车发动机连杆毛坯其成形工艺一般为:下料→加热→辊锻→模锻→切边→热压→风冷,如图1所示。

图1 工艺流程

在上述生产过程中,连杆毛坯很容易出现磕碰伤,如何减少或不产生毛坯磕碰伤,就需要知道具体磕碰伤的产生原因,并对产生磕碰伤的诱因进行预防,进而减少磕碰伤的发生。我公司从多年生产连杆毛坯的经验总结出连杆的磕碰伤类型、产生原因和预防措施:连杆的磕碰伤分为冷磕碰伤与热磕碰伤,冷磕碰伤主要是运输、周转过程中产生的;热磕碰伤是在锻造成形过程中产生的。下面我们主要分析一下热磕碰伤,其主要是由锻件在成形过程中件与件或件与物的硬性接触导致的。

如图2a所示,在风冷冷却过程中,产生了件与件的碰撞,当锻件下滑通过风冷设备时及锻件出风冷设备后,不可避免地产生了锻件与锻件之间的接触,解决方式如图3a所示,在风冷链上加一隔断和在风冷设备出口处加一垫板。

如图2b所示,在风冷冷却过程中,锻件卡在了风冷间隙中,解决方式如图3b所示,在风冷有间隙的位置加一挡板。

图2 连杆出现的磕碰伤

图3 连杆缺陷的解决方式

图4 可视为合格品的磕碰伤

如图2c所示,在热流转过程中,锻件与滑道尖锐处进行了接触,解决方式如图3c所示,在件与滑道的接触面加木质垫板。

而对磕碰伤的缺陷形式,根据多年为发动机厂供货的经验,总结出在加工表面磕碰伤深度小于0.5mm,可进行返工;非加工表面磕碰伤深度小于0.3mm,可进行返工,其余报废。其磕碰伤缺陷产生在非加工表面,深度小于0.3mm,可视为合格产品,如图4所示。

氧化坑的产生主要是由锻模型腔或切边凸模内粘有氧化皮,二次料氧化皮过多,型腔内残留的石墨过多,吹风不及时造成的。对锻造行业来说,氧化坑这种缺陷是不可避免的,只能不断减少。

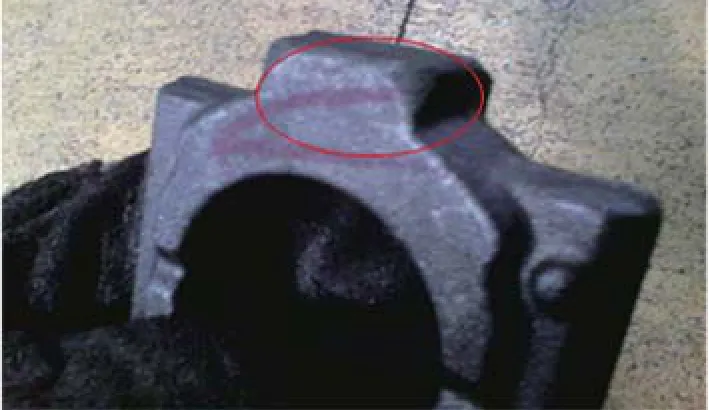

图5所示的缺陷产生在连杆筋部,其产生原因是模具润滑液喷得多,粘有氧化皮,吹风装置吹风量不够。解决方式主要是加大喷吹管直径。图6所示的缺陷产生在连杆腹板处,其产生原因是锻模型腔或切边凸模粘有氧化皮。解决方式主要是加大吹风量和对切边模进行退磁两种方式。图7所示的缺陷产生在大头侧面切边处,其产生原因是切边凹模粘有氧化皮。解决方式是在切边大头处增加吹风装置。

图5 连杆筋部的缺陷

图6 连杆腹板处的缺陷

图7 大头侧面切边处的缺陷

图8 石墨喷多了造成的缺陷

图9 辊锻不当造成的缺陷

筋部和小头周边不允许存有氧化坑,非加工表面单面只允许存在一个直径小于4mm,深度小于1mm的氧化坑;非加工面与加工面连接部不允许存有氧化坑,加工表面单面只允许存在一个直径小于5mm,深度小于0.3mm的氧化坑。

产生充不满的原因主要有以下四点:石墨多了,堵塞锻模型腔;预锻打击不充分;模具设计问题;辊坯调整不当。

图8所示的缺陷是由于锻模型腔石墨多了,堵塞型腔。解决方式是在生产工艺上要规定定期检查模具型腔。图9所示的缺陷是由于辊坯调整不当,大头段坯料过少。

加工表面允许存有粗加工能够加工掉的充不满;非加工表面不允许存有充不满。

产生切边毛刺、切边拉伤的原因有锻模磨损、切边模磨损、粘氧化皮或切边凹模开裂。

图10 切边毛刺缺陷

图11 切边拉伤缺陷①

图12 切边拉伤缺陷②

图10所示的缺陷为切边毛刺,当国内刚出现胀断连杆的时候,此缺陷允许存在,但随着主机厂生产设备加工要求越来越严,目前对于具有全自动连杆生产线的厂家,均不允许有切边毛刺的出现。

图11、12所示的缺陷为切边拉伤,其产生的主要原因是切边刃口开裂,夹杂氧化皮。目前解决方式只能是在模具焊接工艺上做一些改进。在连杆一区和大头与杆部过渡处,不允许存有切边拉伤;其他切边位置不允许存有深度大于0.4mm的切边拉伤,单位厘米面积上不允许两条以上的切边拉伤。

随着汽车行业的不断发展,主机厂对连杆的要求也会越来越严,只有我们了解了客户的要求,并且不断去改进产品质量,才能适应市场发展,立于不败之地。